活性染料染色棉织物的臭氧脱色

刘 阳,雷荣洁,邵 娟

(陕西服装工程学院服装学院,陕西西安 712046)

随着生活水平的不断提高,人们对织物外观质量的要求更加严格,每年有大量染色不均匀和色花现象导致的印染瑕疵品返修。另外,在服装制作过程中产生的大量边角料以及日常生活中废弃的纺织品也将造成严重的资源浪费并污染环境[1-2],有必要进一步提高瑕疵和废旧纺织品的回收综合利用率。脱色是染色织物回收再利用的关键步骤,旨在不影响织物再次使用的前提下,利用物理化学反应去除染色织物上的染料。染色织物的脱色方法因织物及染料不同而不同,主要的脱色方法有物理法、化学法、生物法和高级氧化法[3-5]。其中高级氧化法是利用光催化、超声波和臭氧等产生的·OH对染色织物进行脱色,具有脱色率高、普适性好、对织物损伤小和环境友好的特点[6-7]。臭氧是一种强氧化性气体,主要分解产物为氧气,不会对环境造成二次污染,近年来逐渐应用于染色织物的脱色工艺中[8]。本实验将臭氧应用于3种活性染料染色棉织物的脱色工艺,考察脱色时间、pH、温度和含湿量对K/S值的影响,并对比常规脱色和臭氧脱色后棉织物的染色性能和力学性能。

1 实验

1.1 材料和仪器

织物:纯棉平纹机织物(150 g/m2)。染料:活性红120、活性黄37、活性蓝19、活性黑5(天津美捷通化工生产有限公司)。试剂:HCl、NaOH、Na2SO4、Na2CO3、NaClO、Na2S2O3(分析纯,国药集团化学试剂有限公司),去离子水(自制)。仪器:CF-G-2-50 g臭氧发生器(青岛国林实业股份有限公司),Datacolor 110全自动测色配色仪(美国德塔颜色公司),YG028万能材料试验机(温州方圆仪器有限公司),THZ-82A恒温振荡水浴锅(金坛市荣华仪器制造有限公司),UV-2550紫外-可见分光光度计(日本岛津公司)。

1.2 活性染料染色棉织物的脱色方法

1.2.1 臭氧脱色

将活性红120、活性黄37、活性蓝19染色棉织物裁剪为小块,以HCl和NaOH溶液调节得到不同pH的缓冲溶液润湿,利用吸水纸调节含湿量;将进气管道置于不同温度的水浴中调节臭氧温度,将染色棉织物置于脱色容器中,控制臭氧流量为2 L/min,每隔10 min取一次样,用去离子水冲洗,自然晾干。

1.2.2 常规脱色

将染色棉织物置于NaClO 22 mL/L、Na2CO316 g/L、浴比1∶20的溶液中,控制温度为50 ℃,搅拌20 min后取出,再放入Na2S2O310 g/L、浴比1∶20的溶液中搅拌8 min,取出后用去离子水清洗干净,自然晾干。

1.2.3 脱色后棉织物复染

称取活性黑5配制溶液,将脱色后的棉织物放入其中(浴比1∶20),室温搅拌20 min,然后转移到水浴振荡器中,搅拌,升温到90 ℃时加入Na2SO460 g/L,搅拌20 min后再加入Na2SO460 g/L,继续搅拌20 min后加入Na2CO310 g/L,搅拌20 min后再加入Na2CO310 g/L,继续搅拌20 min后取出,自然冷却至室温,用去离子水清洗干净,自然晾干。

1.3 测试

脱色率:使用测色配色仪测试样品在最大吸收波长处的K/S值,每个样品测3次取平均值。按照下式计算脱色率:

其中,(K/S)0为染色棉织物的K/S值,(K/S)t为染色棉织物脱色后的K/S值。

复染效果:利用上染率进行评价,按照下式计算上染率:

其中,A0为染色前染液的吸光度,At为染色后染液的吸光度。

力学性能:参考GB/T 3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》测试拉伸断裂强力和断裂伸长率;参考GB/T 3917.1—2009《纺织品织物撕破性能第1部分:冲击摆锤法撕破强力的测定》测试撕裂强力。

2 结果与讨论

2.1 影响臭氧对棉织物脱色K/S值的因素

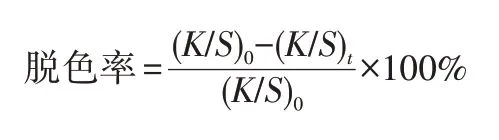

2.1.1 脱色时间

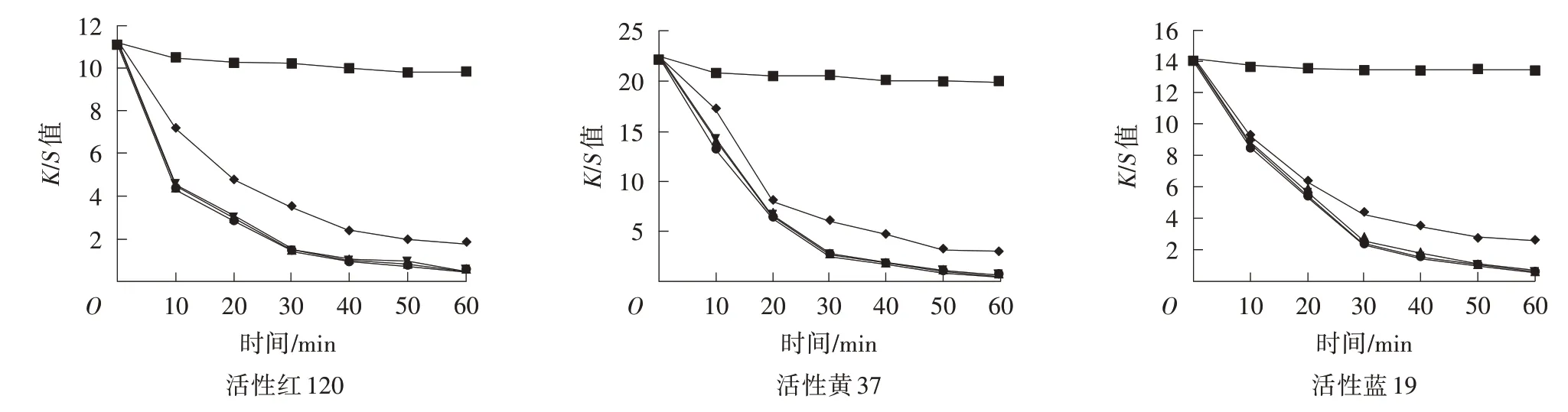

由图1可以看出,染色棉织物的K/S值在前40 min下降较快(织物颜色迅速变浅),随后下降趋势变缓,60 min后基本不变。这是由于随着脱色时间的延长,染料逐渐被消耗,浓度降低,但臭氧的中间产物可能削弱臭氧的氧化能力,K/S值下降变缓;另外,随着脱色时间的延长,棉织物纤维表面的染料被氧化,臭氧分子难以进入棉织物纤维内部,导致K/S值下降变缓甚至不再明显变化。长时间的臭氧清洗不仅增加能耗,还可能影响棉织物的力学性能,因此臭氧脱色时间选择60 min。

图1 脱色时间对活性染料染色棉织物K/S 值的影响

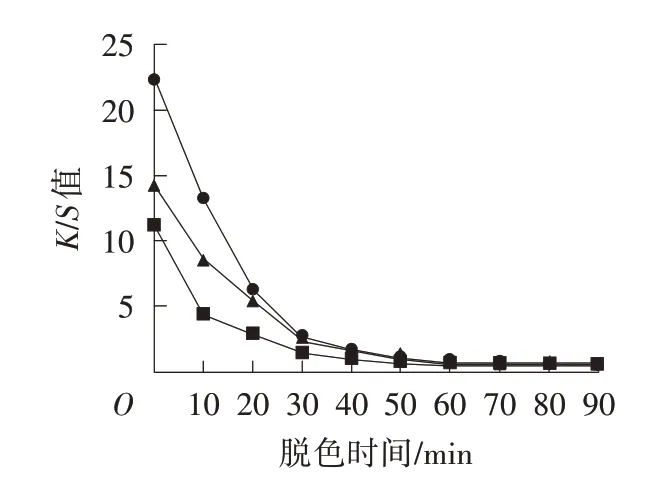

2.1.2 pH

由图2可知,对于不同染料,pH不同时,随着脱色时间的延长,K/S值均不断下降。其中,活性红120和活性黄37染色棉织物在pH为10时K/S值下降最快,且60 min后K/S值最低,表明活性红120和活性黄37染色棉织物在pH为10时具有最好的臭氧脱色效果;活性蓝19染色棉织物在pH为4时K/S值下降最快,且60 min后K/S值最低,表明活性蓝19染色棉织物在pH为4时具有最好的臭氧脱色效果。这可能是因为臭氧氧化机制与活性染料的化学结构有关[9]。所以活性红120和活性黄37染色棉织物的脱色pH选择10,活性蓝19染色棉织物的脱色pH选择4。

图2 pH对活性染料染色棉织物K/S 值的影响

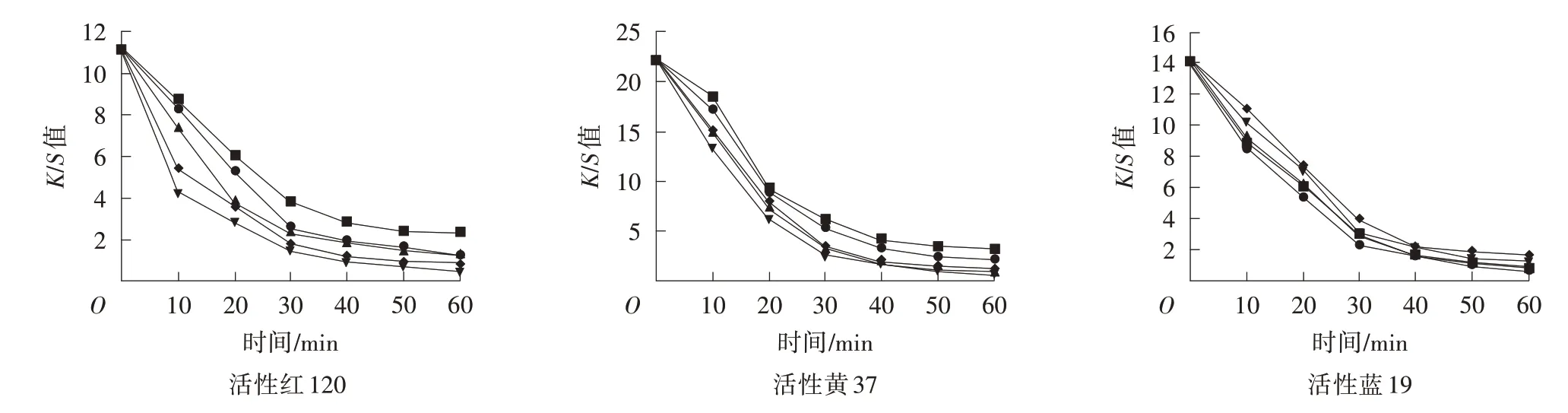

2.1.3 脱色温度

由图3可知,脱色温度对K/S值的影响趋势基本一致,臭氧处理前30 min,随着脱色温度的升高,K/S值的下降幅度增大,这是由于随着脱色温度的升高,反应内能和臭氧分子在染色棉织物纤维中的扩散程度加大,反应速率加快。60 min后,0、20 ℃臭氧脱色棉织物的K/S值相差不大,40、60和80 ℃臭氧脱色棉织物的K/S值相差不大且均低于0、20 ℃臭氧脱色棉织物,这可能是由于过高的温度使部分臭氧被降解,臭氧浓度降低;30 min后反应速率降低,最终K/S值相差不大。考虑过高的脱色温度可能导致棉织物纤维被破坏并增加能耗,脱色温度选择40 ℃。

图3 脱色温度对活性染料染色棉织物K/S 值的影响

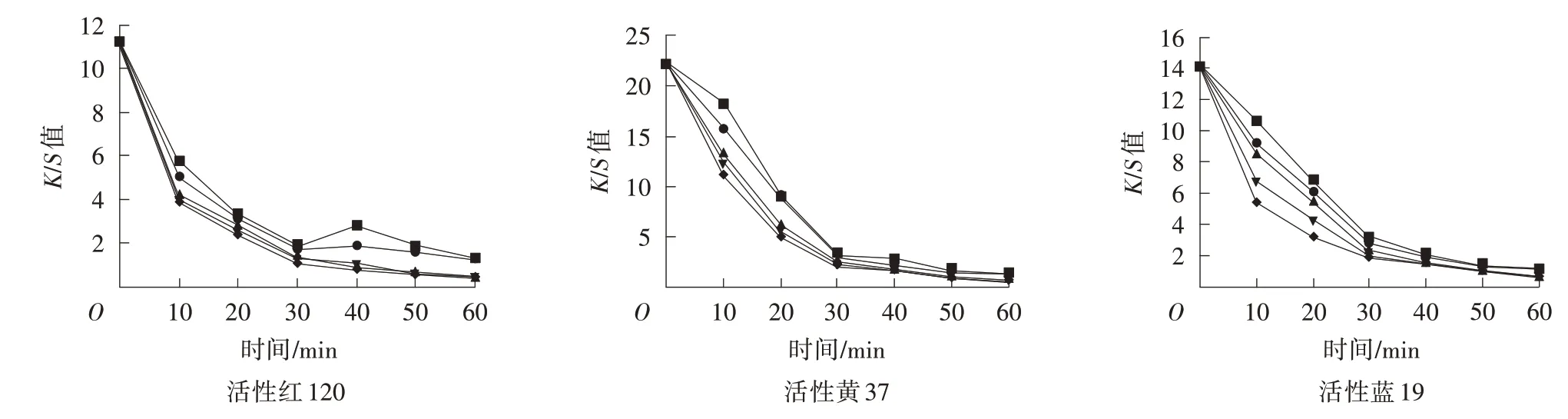

2.1.4 含湿量

由图4可知,当含湿量为0%时,3种活性染料染色棉织物臭氧脱色后K/S值均下降较少,表明干燥环境下不易实现活性染料染色棉织物脱色,因为含湿量为0%时,臭氧无法溶解于水中形成羟基自由基;随着含湿量的增加,棉织物的K/S值迅速降低,并在较大含湿量范围内保持不变;进一步增加含湿量,棉织物的K/S值反而有所增加,这可能是由于含湿量较大时羟基自由基难以聚集[9]。为了减少酸碱调节液的用量,活性染料染色棉织物含湿量选择50%。

图4 含湿量对活性染料染色棉织物K/S 值的影响

2.2 臭氧脱色与常规脱色效果对比

2.2.1 棉织物力学性能

由于脱色工艺破坏了染料的发色基团,不可避免会破坏棉织物的力学性能,常规脱色和臭氧脱色后,棉织物的力学性能均出现一定程度的下降。由表1可知,臭氧脱色棉织物的力学性能平均损失率低于常规脱色棉织物。其中损失最明显的断裂强力,臭氧处理后平均下降22.0%,断裂伸长率损失较小,臭氧处理后平均下降4.4%。

表1 不同工艺脱色后棉织物的力学性能及损失率对比

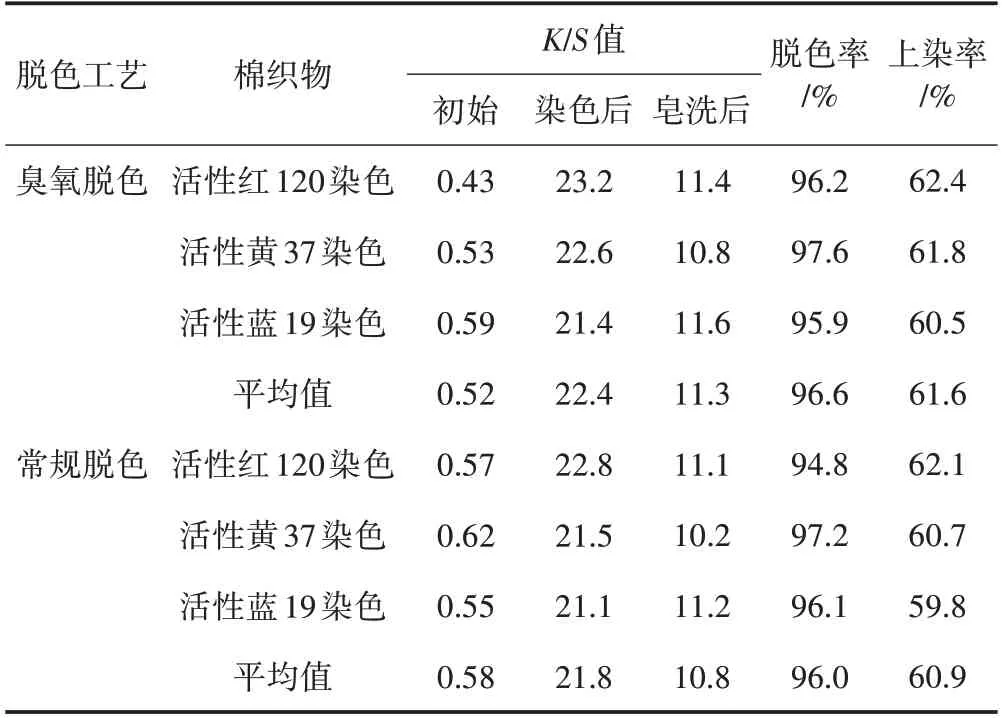

2.2.2 脱色率和复染性能

由表2可知,常规脱色和臭氧脱色后棉织物的K/S值仍然明显高于未染色的原棉织物,表明部分染料残留在棉织物表面未实现完全脱色。常规脱色和臭氧脱色棉织物复染的平均上染率分别为60.9%和61.6%,均高于原棉织物,但是经皂洗晾干后,常规脱色和臭氧脱色棉织物的K/S平均值分别为10.8和11.3,均低于原棉织物,说明脱色后棉织物的色牢度相对较低。

表2 不同工艺脱色后棉织物的脱色率及复染性能对比

3 结论

活性染料染色棉织物的最佳脱色工艺为:脱色时间60 min、脱色温度40 ℃、含湿量50%。pH受活性染料种类影响较大,活性红120、活性黄37在pH为10时脱色效果最好,活性蓝19在pH为4时脱色效果最好。在最佳工艺条件下,臭氧脱色的脱色率、复染上染率均高于常规脱色。臭氧脱色后棉织物的力学性能相比原棉织物下降,断裂强力和断裂伸长率分别损失22.0%和4.4%,均低于常规脱色棉织物。