印度小叶紫檀色素的提取及其对棉织物的染色性能

邹 蒙,朱莉娜

(德州学院纺织服装学院,山东德州 253023)

中国作为纺织大国,植物染料染色自古有之。随着时代的发展,对人体有一定副作用的化学染料却以方便快捷等优点逐渐取代传统植物染料。近年来,人们追求绿色环保健康的生活,对纺织服装工业来说,这是对植物染料市场一次全面的探索及拓展。本研究对植物染料印度小叶紫檀进行探讨。

“印度小叶紫檀也作檀香紫檀,是世界著名的红木树种之一,其木材及木制品极为珍贵,亦具有重要的药用价值。中国对檀香紫檀木材的利用已有悠久的历史,主要是制作高档红木家具和工艺品。”[1]而将加工制作家具等剩下的木屑进行收集整理,可以用作天然染色材料。棉纤维作为4大天然纤维(棉、麻、毛、丝)之一,具有柔软、保暖、舒适、透气性好等优良性质。[2]棉织物与印度小叶紫檀染液的结合具有更高的利用价值和应用前景。

1 实验

1.1 材料和仪器

材料:纯棉织物(市售),印度小叶紫檀木屑(购自药店),无水乙醇、硫酸铝钾(分析纯,天津市恒兴化学试剂制造有限公司),硫酸亚铁(天津市福晨化学试剂厂)。

仪器:AR2130电子天平(梅特勒-托利多仪器有限公司),Datacolor AHIBA IR染色机、Datacolor 200LAV测色配色仪[德塔颜色商贸(上海)有限公司],恒温水浴锅(上海树立仪器仪表有限公司),紫外-可见分光光度计[岛津仪器(苏州)有限公司],SW-8A型耐洗试验机(青岛山纺仪器有限公司),BZGY908标准光源箱(南通三思机电科技有限公司),Y571L型染色摩擦牢度仪(温州大荣纺织标准仪器厂)。

1.2 印度小叶紫檀天然染料的提取

称取干燥粉碎的印度小叶紫檀木屑以提取印度小叶紫檀色素[提取剂乙醇30%~70%(体积分数),料液比1∶10~1∶50,温度30~90 ℃,时间30~90 min],将提取液过滤多余残渣后冷却密封。[3]

1.3 印度小叶紫檀的染色工艺

1.3.1 直接染色

浸提(递推)法:以印度小叶紫檀木屑提取液为染液染色(浴比1∶30~1∶70,时间45~105 min,温度50~90 ℃),待样液降至室温后取出布料,洗掉浮色,自然晾干。红外线染色法:以印度小叶紫檀木屑提取液为染液染色(浴比1∶30~1∶70,时间30~70 min,温度90~110 ℃,转速10~50 r/min),待样液降至室温后取出布料,洗掉浮色,自然晾干。

1.3.2 媒染染色[4]

预媒染:先将纯棉织物放入3 g/L媒染剂溶液中处理一定时间,冷却至室温,取出布料水洗去除表面多余的媒染剂,晾干;再将布料放入印度小叶紫檀木屑提取液中,在优化条件下染色,冷却、水洗、晾干。

同浴媒染:将纯棉织物放入含3 g/L媒染剂的印度小叶紫檀木屑提取液中,在优化条件下染色,冷却、水洗、晾干。

后媒染:先将纯棉织物放入印度小叶紫檀木屑提取液中染色,再加入3 g/L媒染剂,待充分溶解后进行媒染,冷却、水洗、晾干。

1.4 测试

上染率:利用紫外-可见分光光度计在印度小叶紫檀色素的最大吸收波长482 nm处测试吸光度,计算上染率=(1-A1C1/A0C0)×100%,其中,A1为残液吸光度;A0为原液吸光度;C1为残液稀释倍数;C0为原液稀释倍数。

耐皂洗色牢度:参考GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。

耐摩擦色牢度:参考GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

2 结果与讨论

2.1 印度小叶紫檀提取工艺优化[5]

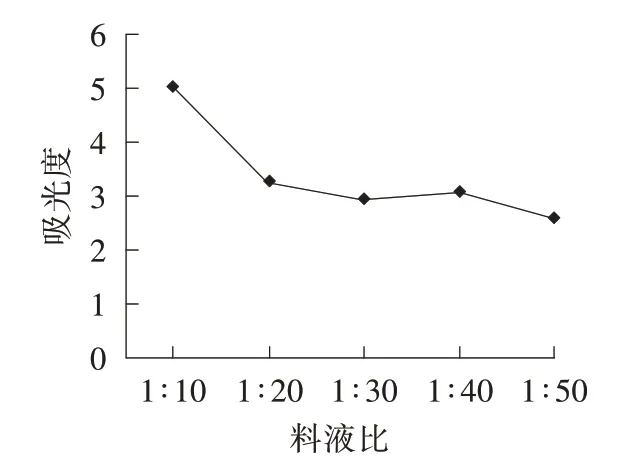

2.1.1 料液比

如图1所示,随着料液比的增大,吸光度下降,在1∶10处吸光度最高。这是因为料液比越大,对相同质量印度小叶紫檀木屑的提取溶剂越多,部分色素残留于水中,对色素溶液的提取率造成影响。因此优化提取料液比为1∶10。

图1 料液比对提取液吸光度的影响

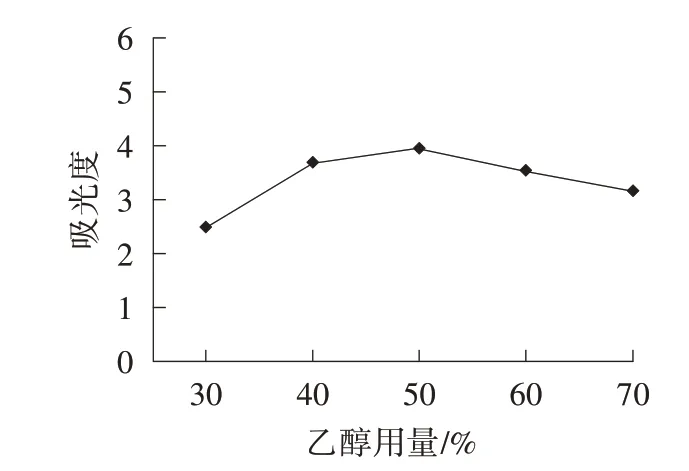

2.1.2 乙醇用量

由图2可知,随着乙醇用量的增加,吸光度先增大后减小,乙醇用量为50%时吸光度最高。因为乙醇用量过高,对染料分子刺激过大,使得部分染料分子失去活性,阻碍细胞液的释放,色素提取效果变差。所以,乙醇优化用量为50%。

图2 乙醇用量对提取液吸光度的影响

2.1.3 提取时间

由图3可知,随着提取时间的延长,吸光度先增大后减小,在提取时间为45 min时吸光度最高。原因是经过长时间的高温提取,染料分子结构遭到破坏,色素分子的有效成分丧失;时间过短,色素尚未完全溶于溶剂中。所以优化提取时间为45 min。

图3 浸提时间对提取液吸光度的影响

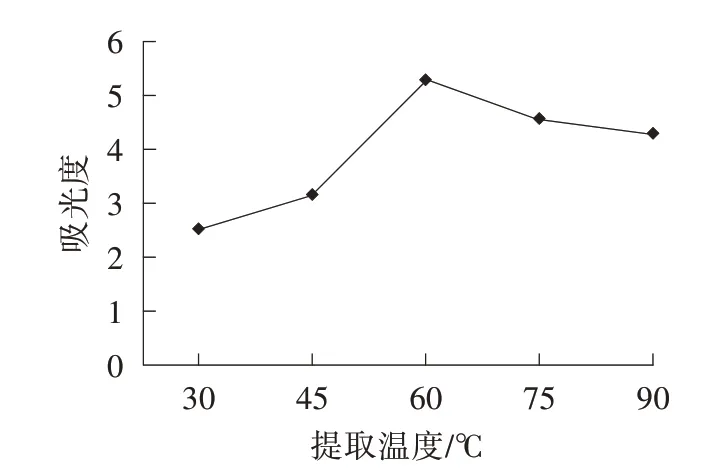

2.1.4 提取温度

由图4可知,随着提取温度的升高,吸光度先增大后缓慢减小,提取温度为60 ℃时吸光度最高。原因是经过长时间的高温提取,染料分子中的有效成分被破坏,影响提取效果。所以优化提取温度为60 ℃。

图4 提取温度对提取液吸光度的影响

2.2 浸提法染色工艺优化

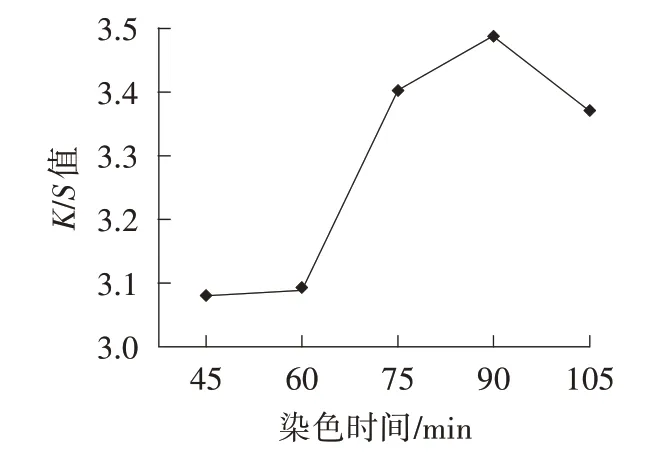

2.2.1 染色时间

由图5可知,在染色时间为45~60 min时,K/S值无明显升降变化,可能是因为染色时间过短,色素难以完全附着在棉织物上;当染色时间达到90 min时,K/S值处于峰值,此时色素最活跃,对棉织物的附着力最强;当染色时间长达105 min时,K/S值下降,因为染色时间过长,部分色素遭到破坏。故优化染色时间为90 min。

图5 浸提法染色时间对染色棉织物K/S 值的影响

2.2.2 浴比

由图6可知,随着浴比的增大,K/S值整体呈先增大后减小的趋势。浴比为1∶30时,K/S值偏低,这是因为浴比偏小,染液浓度大,在高温下染色,染料的聚集程度相对较高,在染色过程中,以溶解状态释放的染料单分子数量较少;浴比为1∶50时K/S值最大,即此时以溶解状态释放的染料单分子最多,上染率最高;随着浴比的继续增大,K/S值减小,原因是浴比越大,染液浓度越低,染料分子对棉织物的亲和性降低。所以优化浴比为1∶50。

图6 浸提法浴比对染色棉织物K/S 值的影响

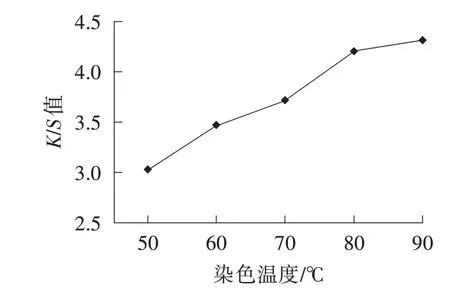

2.2.3 染色温度

由图7可知,随着染色温度的升高,K/S值增大,在染色温度为90 ℃时K/S值最大。因为染色温度较低时,在相同染色时间内,染料分子渗透性较差,K/S值降低。所以,优化染色温度为90 ℃。

图7 浸提法染色温度对染色棉织物K/S 值的影响

2.3 红外线染色法工艺优化

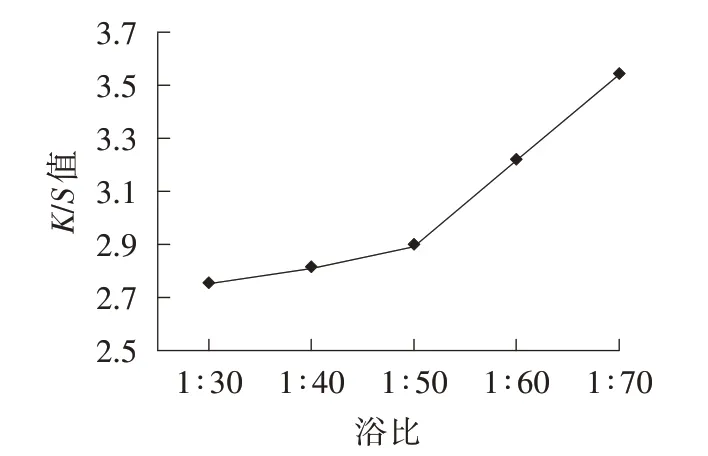

2.3.1 浴比

由图8可知,随着浴比的增大,K/S值整体呈现上升趋势。1∶30~1∶50时K/S值偏低,无明显上升趋势,这是因为浴比偏小,染液浓度较大,在高温下染色,染料的聚集程度相对较高,在染色过程中,以溶解状态释放的染料单分子数量较少;1∶70时K/S值最大,即此时以溶解状态释放的染料单分子最多,上染率最高。所以优化浴比为1∶70。

图8 红外线染色法浴比对染色棉织物K/S 值的影响

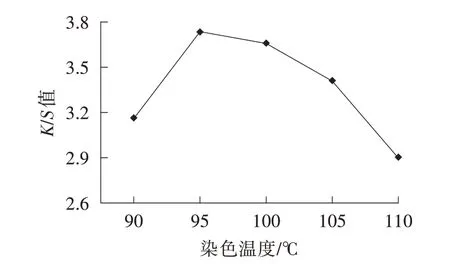

2.3.2 染色温度

由图9可知,当染色温度升高至95 ℃时K/S值最大,说明上染率最高;继续升高温度,K/S值降低,这是因为染色温度过高,染料分子的有效成分被破坏,尚未渗透到面料内部便因高温失去活性。所以,优化染色温度为95 ℃。

图9 红外线染色法染色温度对染色棉织物K/S 值的影响

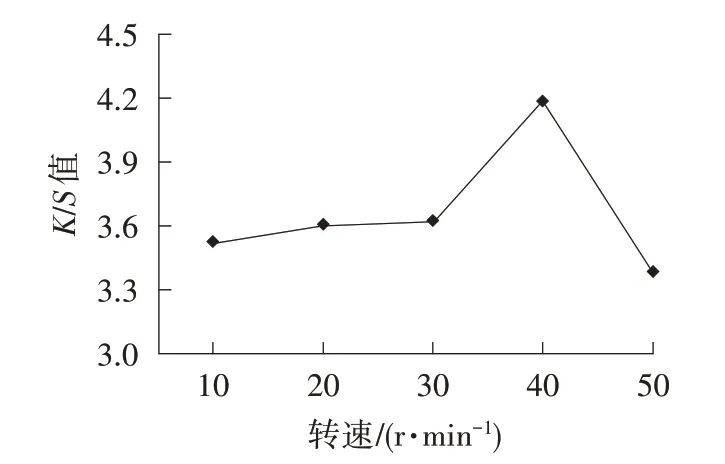

2.3.3 转速

由图10可知,转速为10~30 r/min时,K/S值缓慢上升,因为转速过低,染料分子运动缓慢,在相同时间内对面料的渗透性、吸附性不高;转速为40 r/min时K/S值最大;转速为50 r/min时K/S值下降,因为转速过高,染料分子因运动剧烈遭到破坏。所以优化染色转速为40 r/min。

图10 红外线染色法转速对染色棉织物K/S 值的影响

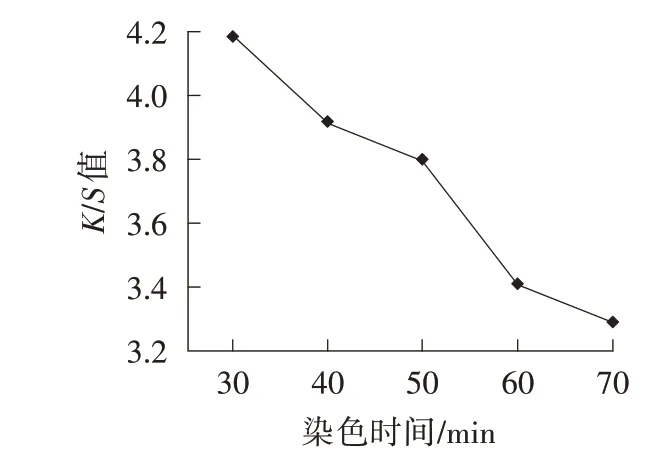

2.3.4 染色时间

由图11可知,随着染色时间的延长,K/S值下降,原因是高温染色时间越长,染料分子结构越容易被破坏,色素对面料的附着性越差,上染率越低,K/S值下降。优化染色时间为30 min。

图11 红外线染色法染色时间对染色棉织物K/S 值的影响

比较浸提法与红外线染色法,两者K/S值差别不大,但是红外线加速了染色,染色时间大大缩短,省时快捷;并且红外线染色法设有转速这一变量,数据更精确,能更有效地控制印度小叶紫檀提取液对纯棉织物的染色。

2.4 媒染对棉织物染色效果的影响

2.4.1 K/S值

由表1可知,媒染染色棉织物的K/S值大于直接染色。根据Kubelka-Munk颜色深度方程可知,加入媒染剂后提取液的有色物质浓度升高,使提取液的染色性能提高。本实验选用的棉织物经密大于纬密,经纱较纬纱上染面积大,所以棉织物经向的颜色深度均高于纬向。两种媒染剂均是预媒染的增色效果最佳,预媒染和同浴媒染时硫酸亚铁上色更深。

表1 不同媒染剂对染色棉织物经纬向K/S 值的影响

2.4.2 色牢度

由表2可知,预媒染的耐皂洗色牢度较好;其他染色方法的棉沾、丝沾都达到了4级以上,变色为3~4级或4级,耐皂洗色牢度还有待提高。耐摩擦色牢度均达到了4级以上,达到服用要求;染色方式对耐摩擦色牢度的影响不明显。

表2 印度小叶紫檀染色纯棉织物的色牢度

3 结论

(1)印度小叶紫檀色素的优化提取工艺:乙醇用量50%,温度60 ℃,时间45 min,料液比1∶10。

(3)印度小叶紫檀提取液直接染色棉织物红外线染色法的优化工艺:时间30 min,浴比1∶70,温度95 ℃,转速40 r/min。

(3)媒染染色棉织物的K/S值大于直接染色,预媒染效果相对最优。

(4)媒染提高了棉织物的耐皂洗、耐摩擦色牢度,并且均能满足服用要求。