基于ANSYS Workbench的光学探测系统热-结构仿真分析

李 欢,胡 亮,孟祥福,李 琪,王 爽

基于ANSYS Workbench的光学探测系统热-结构仿真分析

李 欢,胡 亮,孟祥福,李 琪,王 爽

(上海航天控制技术研究所,上海 201109)

热载荷是导致红外探测系统失效的主要原因之一,因此本文利用ANSYS Workbench软件对某红外成像光学探测组件进行不同温度载荷下的热-结构耦合分析。首先观察光学镜头与探测器之间后截距在不同温度载荷下的响应;然后利用光学软件ZEMAX得到后截距变化时理论上光学的成像质量;最后通过实验验证了理论计算模型,同时得到了不同温度载荷下光学探测系统的变形规律,发现探测器安装材料的热传导系数与热膨胀系数都会影响到探测系统的稳定性。本文的研究工作对红外成像光学探测系统的设计、优化以及可靠性方面具有重要的指导意义。

光学探测;热-结构;成像;稳定性

0 引言

红外成像探测系统通过接收目标以及背景的红外辐射,形成红外图像,同时从所得图像中检测、识别、跟踪目标[1-2]。系统工作时,内部器件和外部环境的热量都会对红外成像产生很大的影响,因此对光学探测结构进行极端温度环境实验以及模拟仿真极为重要。

光学系统的功能是将目标发出的红外辐射能量汇聚到红外探测器上,即红外探测器探测端必须位于红外光学系统的焦面上[3]。由于光学镜头和探测器组件均是固定在框架上,因此框架结构的热稳定性决定了红外光学系统成像品质的可靠性。某光学镜头在设计时就考虑了镜筒结构以及镜片的热变形,在对框架结构进行分析时可将光学镜头作为一个整体[4]。本文的主要工作是首先利用有限元软件模拟框架组件在热应力作用下的变形,然后考察光学镜头镜片组后端与焦平面(探测器探测端)间距即光学后截距的变化,通过光学软件得到不同温度载荷下光学探测系统的传函值,最后通过实验证明了仿真结果的有效性。

实验中发现探测器安装座材料为铝合金时,在高低温(-45℃~60℃)特别是低温下成像像质较差。因此本文同时采用铝合金和钛合金安装座进行仿真,进而比较探测器安装结构的材料对高低温下成像的影响。

1 热-结构分析基础

1.1 稳态热传导有限元

本文所分析对象均为产品正常稳定工作时的状态,所采用的温度载荷均不随时间变化,即为稳态热传导问题。在一般三维问题中,稳态热传导方程在整个空间域内在直角坐标系下可表示为[5]:

其中前3项表示传导到微元体的热量;最后一项表示微元体内部热源产生的热量。

式中:k、k、k表示材料沿物体3个主方向的导热系数;表示温度矩阵;为材料密度;为物体内部热源密度。

根据红外探测器的工作原理以及产品高低温实验环境,本文所分析热传导问题主要采用的热边界条件如下。

在2边界上给定热条件:

在3边界上给定对流换热条件:

式中:nnn表示边界外法线的方向余弦;为热流密度;为对流换热系数;0为环境温度。

利用有限元方法将整个空间域离散,利用各个节点的温度值来近似表示连续分布的温度场。通过构造泛函方程可得到稳态热传导的有限元方程:

=(4)

式中:

式中:表示热传导矩阵;表示温度载荷矩阵;表示单元总数;NN为相应单元构造的拉格朗日型(0型)插值函数。通过求解式(4)可得温度场中各个节点的温度值。

1.2 热-结构耦合

热载荷作用下材料自身会产生相应的热应变D(线应变),其中为热膨胀系数,而且不会产生切应变。对于三维问题则有[6]:

0=D[1 1 1 0 0 0 ]T(6)

本文中零件产生热应变后,框架轴位置的外部约束就会阻止此变形,同时产生相应的热应力:

=(-0) (7)

式中:表示弹性矩阵;为应变矩阵。由最小势能原理构造上述问题的泛函方程,可得到有限元求解方程为:

¢=¢(8)

式中:¢表示刚度矩阵;为位移矩阵;¢为外载荷矩阵。

上式与一般结构应力求解方程的区别在于载荷向量中包含了温度场分析中得到的温度载荷,即:

目前有限元软件中对热-结构耦合分析有直接耦合和间接耦合两种方式。直接耦合采用具有温度和位移自由度的耦合单元,同时对结构进行温度场和结构应力分析;间接耦合首先通过热单元得到结构的温度场分布,然后将热单元转化为结构单元,并利用热分析得到的节点温度作为载荷施加在结构分析中,从而得到结构的位移场。对于稳态热传导问题,一般在温度场分析之后再进行热应力的计算,因此本文采用间接耦合的方法进行模拟分析[7]。

2 有限元模型

2.1 结构模型

为了提高计算效率,本文对部分结构进行了简化,去除了对分析结果影响较小的圆角、倒角、沉孔以及螺纹孔[8]。结构模型如图1所示,光学镜头安装在框架前端面上,探测器固定在探测器安装座上,探测器安装座中间端面安装在框架后端面上。

2.2 网格划分与分析设置

模型中各个零件所采用的材料如表1所示。

表1 零件名称及其对应的材料

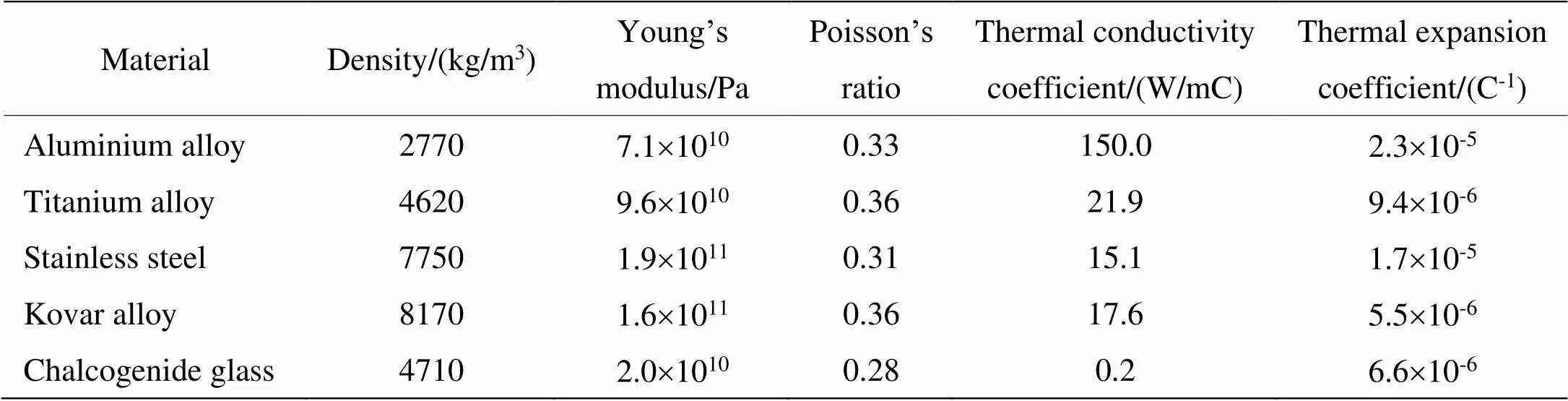

仿真所采用材料的热力学参数如表2所示。

螺钉连接在仅有温度载荷情况下可看作刚性连接,因此螺钉与结构件之间的接触方式均采用bond约束,即在轴向与剪切方向均不会有相对位移。在网格划分过程中,对各个零件分别进行切割来优化网格质量。镜头、框架和探测器安装座采用六面体单元,探测器采用四面体自由网格。单元类型采用Workbench默认的实体二次单元,模型单元数为271451,节点数为509238,如图2所示。

红外探测器采用斯特林制冷机[9],在其工作过程中产生的热量通过探测器安装座传到框架以及镜头位置[10]。斯特林制冷机在不同外界温度下的功率不同,本文根据探测器在不同温度下的实际功率给定不同的热载荷。高低温时制冷机表面为强制对流换热,常温时为自然对流换热。文中给定的热载荷以及对流换热系数如表3所示。

图1 光学探测组件结构模型

表2 材料的热力学系数

图2 光学探测组件有限元模型

表3 制冷机热分析参数

稳态热分析完成之后,将所得到温度场数值导入到结构静力学分析模块中,求解得到光学镜片组后端(镜头端)与探测器探测端(探测端)之间轴向的相对位移,即得到光学探测系统的后截距变化量。

3 仿真结果与分析

3.1 有限元仿真结果

常温下探测器安装座材料分别为铝合金和钛合金时(以下简称铝合金座和钛合金座),温度场分布以及轴向位移如图3所示。可以看到两者温度场中最高温度分别为55.2℃和60.7℃,且其位置在制冷机顶部,这与实验中所测得探测器工作30min后温度值与位置一致。框架以及探测器安装座的温度变化趋势也与实验值较为接近,验证了本文有限元模型、热分析设置以及相关系数选取的正确性。

采用钛合金座时,系统最高温度较铝合金座时高,而框架以及其他组件温度值小于后者,这是由于钛合金的热传导系数比铝合金小,结构的热阻高。

常温下探测端的位移主要取决于探测器安装支座的热变形。采用铝合金座时,探测端以及镜头端的位移量均大于钛合金座系统,主要是由于铝合金材料热膨胀系数大于钛合金材料。

高温下分别采用铝合金座和钛合金座时,结构温度场分布以及轴向位移如图4所示。

图3 常温下探测系统的温度场与位移场分布

图4 高温下探测系统的温度场与位移场分布

由于高温下为强制对流换热状态,尽管高温下制冷机发热功率较高,其散出的热量并没有对组件前半部分的温度有明显影响,且两种材料下系统最高温度的差距并没有常温下明显。

高温下两种材料镜头端位置位移量基本一致,而探测端位移量有近0.02mm的差距,这将对光学成像有非常严重的影响。产生这种现象的原因是热膨胀系数越大,位移越为显著。

低温下分别采用铝合金座和钛合金座时,结构温度场分布以及轴向位移如图5所示。

可以看到两种材料温度场分布区别并不明显,且系统中最高温度差距更小。以上现象的原因一方面是低温下环境热载荷更强,内部热源对温度场的影响较小,另一方面则是低温下探测器发热功率变小。

图5 低温下探测系统的温度场与位移场分布

两种材料下镜头端位置位移在低温载荷下基本一致,而探测端位移量的差距扩大为0.03mm,显然低温下采用钛合金座探测系统性能更为稳定。

本文主要关注光学后截距这一关键因素。综上探测系统镜头端、探测端位移以及后截距变化量如表4所示。

由表4可以看出,镜头端位移随着温度载荷的增加而增加。特别地,探测端在支座材料为钛合金时,高温时位移与常温时差距非常小。可以看到虽然高温下框架后半部分以及安装座向后膨胀产生较大位移,但结构整体温度载荷较大,尽管探测器材料的热膨胀系数较小,但探测端伸出项长度较长使探测端前移,因此其总位移量没有明显增加。

由于镜头端位移仅会受到安装座材料热传导系数的影响,探测端的位移则会同时受到两种材料热传导系数与热膨胀系数的影响,所以同种温度载荷下安装座材料对镜头端位移影响较小,对探测端影响较大。红外系统成像像质不能简单地由后截距变化量来直接描述,因此本文在有限元分析的基础上引入了光学仿真分析。

3.2 光学成像模拟

因为本文中光学镜头结构件与镜片温差非常小,且镜头已完成高低温下消像差设计,所以本文仅讨论后截距变化对光学镜头调制传递函数(modulation transfer function, MTF)的影响。传函值的大小是现阶段公认可以直接反应光学成像品质的光学指标[11]。将上述有限元分析得到的后截距变化量代入到光学软件ZEMAX中去,计算不同温度载荷下光学系统的传函值,如图6所示。

可以看到常温下光学探测系统的传函值较为理想,铝合金座时系统传函值稍小于钛合金座,显然是由于前者探测端位移大于后者。

高温下铝合金座时系统传函值变化较大,而钛合金座系统传函值变化很小,且与常温下铝合金座时系统传函值非常接近,因此理论上探测系统成像质量较高。

低温下铝合金座时系统传函值大幅度降低,这个传函值已经无法被探测系统所接受,钛合金座时系统传函值也有所降低,但明显优于铝合金座。

表4 不同温度载荷下结构位移

图6 不同温度载荷下探测系统的传函值

3.3 实验成像分析

为了验证上述理论模拟分析的正确性,本文首先进行了常温以及高低温下探测器安装座材料为铝合金的光学探测系统的温度载荷实验,不同温度载荷及不同积分时间下光学探测系统成像如表5所示。

可以看出,高、低温下图像质量相比常温均有下降,低温下图像已经无法分辨出四杆靶外形。以上现象与有限元和光学仿真现象非常接近。因此本文将安装座材料改为钛合金,其他条件不变,在同一套产品上同样进行了温度载荷实验,成像效果如表6所示。

表5 不同温度载荷下铝合金座系统时实验图像

表6 不同温度载荷下钛合金座时实验图像

Continued Table 6

为了进一步分析图像清晰度和对图像质量进行定量描述,对四杆靶附近的图像区域求取灰度梯度,获取平均梯度和最大梯度值。

实验中图像平均梯度值如表7所示。

将以上实验中所得到的图像梯度值与光学系统仿真所得到的探测系统传函值结合在一起,如图7所示。

由图7可以得到以下结论:

1)与安装座材料无关,实验所得图像梯度值与光学仿真所得传函值随温度载荷变化趋势一致,而光学传函值是由有限元仿真结果所计算得到,直接从实验证明了本文有限元仿真结果的有效性;

2)常温下同种安装座材料的探测系统传函值最高,同时图像梯度值最高即成像品质最好,而低温时探测系统传函值最低且成像品质较差;

3)安装座材料为钛合金时,高温下系统传函值与常温下非常接近,图像梯度值与常温差距较小,成像像质较好。低温下探测系统传函有所降低且图像梯度较小,但成像质量明显优于铝合金安装座系统;

4)安装座材料为铝合金时,传函值对温度载荷的变化更为敏感,高、低温下成像质量下降明显,主要原因是铝合金热传导系数和热膨胀系数都非常大,导致整个探测系统温度较高进而使得探测端位移较大。

表7 不同积分时间下图像梯度值

图7 探测器安装材料分别为铝合金、钛合金时探测系统图像梯度、传函值和温度载荷的关系

4 结论与展望

本文基于ANSYS Workbench软件对红外成像光学探测组件进行热-结构仿真,得到不同温度载荷下光学后截距变化量。然后将仿真结果代入ZEMAX中进行光学系统仿真,得到探测系统传函值来表征理论上光学成像像质。从理论上解释了实验中低温成像像质较差的原因。同时将安装座材料改为钛合金仿真后,发现在各个温度载荷下像质均有提高,最后通过实验验证了有限元与光学仿真的正确性。

本文分析了红外成像光学探测系统结构在温度载荷下变形机制和成像质量变化机理,为光学系统安装结构的设计改进和优化提供了分析思路和实用方法。本文的工作还可以拓展至光学系统结构的设计改进、光学部件与探测器联合无热化设计等工作。

[1] 张义广, 杨军, 朱学平, 等. 非制冷红外成像导引头[M]. 西安: 西北工业大学出版社, 2009.

ZHANG Yiguang, YANG Jun, ZHU Xueping, et al.[M]. Xi’an: Northwestern Polytechnical University Press, 2009.

[2] 江乐果, 王一波, 焦彤, 等. 吊舱平台微电机转子系统的分岔特性分析[J]. 飞控与探测, 2019, 2(4): 77-82.

JIANG Leguo, WANG Yibo, JIAO Tong, et al. Bifurcation characteristics analysis of micro-motor rotor system of optoelectronic pod platform[J]., 2019, 2(4): 77-82.

[3] 邓准, 吕琦, 那佳, 等. 光学导引头探测器的装调技术研究[J]. 航天制造技术, 2014(1): 53-56.

DENG Zhun, LV Qi, NA Jia, et al. Research on assembly and debugging technology of the detector of optical seeker[J]., 2014(1): 53-56.

[4] 姬文晨, 张宇, 李茂忠. 透射式红外光学系统的光机热集成分析[J]. 红外技术, 2015, 37(8): 73-77.

JI Wenchen, ZHANG Yu, LI Maozhong. Integrated optomechanical -thermal analysis of refractive infrared optical system[J]., 2015, 37(8): 73-77.

[5] 王勖成. 有限单元法[M]. 北京: 清华大学出版社, 2003.

WANG Xucheng.[M]. Beijing: Tsinghua University Press, 2003.

[6] 张昭, 蔡志勤. 有限元方法与应用[M]. 大连: 大连理工大学出版社, 2011.

ZHANG Zhao, CAI Zhiqin.[M]. Dalian: Dalian University of Technology Press, 2011.

[7] CHEN K K, LI F P, ZHAO Y S. FEA of thermal characteristic of motorized spindle based on ANSYS workbench[J]., 2013, 437: 36-41.

[8] 顾建军, 孙逊, 蒋苏苏. 基于ANSYS Workbench的行星滚柱丝杠动态特性分析[J]. 飞控与探测, 2019, 2(6): 82-88.

GU Jianjun, SUN Xun, JIANG Susu, et al. Dynamic characteristics analysis of planetary roller screw based on ANSYS workbench[J]., 2019, 2(6): 82-88.

[9] 周连军, 韩福忠, 白丕绩, 等. 高温碲镉汞中波红外探测器的国内外进展[J].红外技术, 2017, 39(2): 116-124.

ZHOU Lianjun, HAN Fuzhong, BAI Piji, et al. Review of HOT MW infrared detector using MCT technology[J]., 2017, 39(2): 116-124.

[10] ZHANG W, YAO X, WU X Q, et al. Application of ANSYS in thermal analysis of pyroelectric thin film infrared detector[J]., 2004, 17(1): 98-100.

[11] 王春红, 向阳. 超光谱成像探测系统的线阵CCD平均调制传递函数[J]. 红外技术, 2009, 31(5): 249-251.

WANG Chunhong, XIANG Yang. Research on average MTF of line-array CCD with contrast method[J]., 2009, 31(5): 249-251.

Simulation Analysis of Thermal-Structure of an Optical Detection System

LI Huan,HU Liang,MENG Xiangfu,LI Qi,WANG Shuang

(,201109,)

Thermal load is one of the main reasons for the failure of infrared detection system, therefore, thermal-structure coupling analysis of a certain type of infrared imaging optical detection module under different temperature loads by means of ANSYS Workbench software was performed in this study. First, the response of the back intercept between the optical lens and the detector under different temperature loads was observed, and then, the theoretical imaging quality was calculated by the optical software ZEMAX on the basis of the back intercept. Finally, the theoretical calculation models were verified by the environment test. Simultaneously, the deformation rule of the optical detection module under different temperature loads was obtained, and it was found that the conductivity coefficient and thermal expansivity of the installation material of the detector affected the stability of the detection module. This research can provide guidance on the design, optimization, and reliability of infrared imaging optical detection modules.

optical detection, thermal-structure, imaging, reliability

TN216

A

1001-8891(2020)12-1141-10

2020-04-18;

2020-06-02.

李欢(1993-),男,河南商丘人,结构工程师,硕士研究生,研究方向:工程结构设计与有限元仿真。E-mail:lihuan977@163.com。