基于模糊规划的合金配料优化方案

钟丁媛,王全超

(南京林业大学,江苏 南京 210037)

1 问题介绍

为了迎合合金产品在市场销售中的特殊要求,炼钢厂通常采取脱氧合金化过程,使所要求元素达标。如何科学预测合金元素的收得率,确定合金配料的方案,降低生产成本,都是企业亟待解决的问题。在此背景下,本文对脱氧合金化环节建立合适数学模型,预测合金元素的历史收得率。并根据实际生产需求,在保证收得率的基础上降低生产成本,给出优化后的合金配料方案。

2 模型假设

假设脱氧合金化过程中钢水净重不变,脱氧合金化满足化学的三大守恒定律:物料守恒、电荷守恒、质子守恒。不考虑合金配料大小、合金脱氧合金化方式、残渣对收得率的影响,假设脱氧合金化反应前后温度变化不大。

3 元素收得率预测模型的建立和优化

3.1 探究影响历史收得率的因素

对于某个确定的合金元素i 有:

其中,η(i)为元素收得率,X( i )为被钢水吸收的合金元素的重量,Y( i )为加入该元素总重量;Z( i ),L( i )分别为脱氧合金化前后后钢水中元素含量。

根据对收得率的初步计算与分析可知,脱氧合金化过程中,加入的合金配料一部分与钢水中的氧元素发生脱氧反应,一部分与残渣发生反应被消耗,其余部分被钢水吸收。合金元素的收得率受如下因素影响[1]:

(1)转炉终点的钢水含氧量,包括:钢水含碳量:转炉终点钢水中含碳量高,含氧量就低;且服从碳-氧平衡,若不平衡,则钢水中的C、O元素会发生化学反应,产生气体溢出。钢水含锰量:具有强氧化性,钢水中含锰量高,含氧量降低。钢水温度:温度高,含氧量高。(2)残渣含量。一些合金元素能够被残渣中的金属氧化物氧化,如FeO。这些物质含量越高,钢水氧化性越强,得到的收得率越低。(3)合金元素脱氧能力。不同的合金元素的脱氧能力不同,如Al、Ba、Ca、Mg脱氧能力强。(4)脱氧合金化后钢水温度。脱氧后钢水温度高,则合金元素收得率低。(5)合金配料大小。合金体积过大,不易与钢水发生化学反应,且钢水的不同部分反应速度不同,反应不均匀;体积过小,易被裹入残渣中,造成合金配料的损失,降低收得率。在实际生产中,对于同一批材料而言,合金配料大小差别不大。因此,可以忽略,只考虑变化较大的因素,如转炉终点温度、钢水中元素含量等。

3.2 收得率预测模型的建立与求解

(1)模型建立。设合金元素的收得率η(i)受个因素的影响,为相互独立的因素。

针对各变量,首先进行多重共线性检验,根据相关性指标判断是否存在共线性。通过计算得出,各个影响因素X( i), i = 1 ,2,L n 与η(i)的关系是线性的。建立多元线性回归方程如下:

式中,α0, α1,L ,αn为回归系数,ε(i)为随机误差。ε(i)满足以下条件时,多元线性方程才有意义:服从正态分布;无偏性;所有残差变量相互独立且方差相等。

由于无法对()精确计算,因此假设在每个样本点,ε(i)的值尽可能小,则相应的估算回归方程可改写为:

式中,β0,β1,L ,βn为回归系数。β0是X1, X2,L ,Xn都为时的点估计值;β1是X2, X3,L ,Xn保持一定时的偏回归系数。

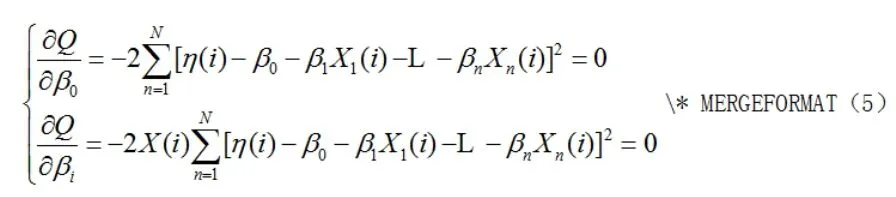

本文采用最小二乘法计算β0,β1,L ,βn,计算时间测量值和估算值的残差平方和Q ,其表达式为:

要使ε(i)的值尽可能小,Q 应达到最小,则:

进行矩阵变化求解,得:

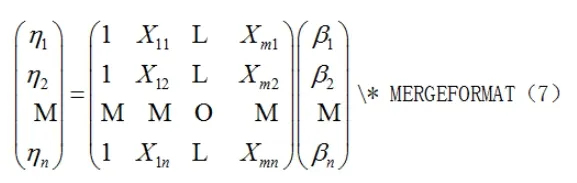

由n 组观测值求解元线性方程,用矩阵表示为:

即η= X β,用最小二乘法求解可得:

(2)模型求解。使用Python,选取其中700条数据进行运算,对C、Mn元素的影响因素进行了回归预测,如表1所示。

表1 C、Mn影响因素的回归预测

(3)结果分析。对于某一确定的金属元素,在转炉终点温度、钢水净重变化不大的情况下,元素收得率受转炉终点元素含量、加入的合金配料影响较大。而连铸正样元素含量产生的差异,是由转炉终点、合金配料的元素含量所引起的。因此,其不能作为主要因素,只能用来判断脱氧合金化得到的钢种是否符合生产需求。而根据实际情况,脱氧合金化反应后的温度会在很大程度上影响收得率。

由此我们推断出,在转炉终点温度、钢水净重变化不大时影响元素收得率的主要因素为:转炉终点元素含量、合金配料中元素含量、脱氧合金化后温度。

(4)模型检验。利用剩余数据进行检验,通过预测C、Mn两种元素的收得率,与实际收得率进行对比,计算其置信度为:

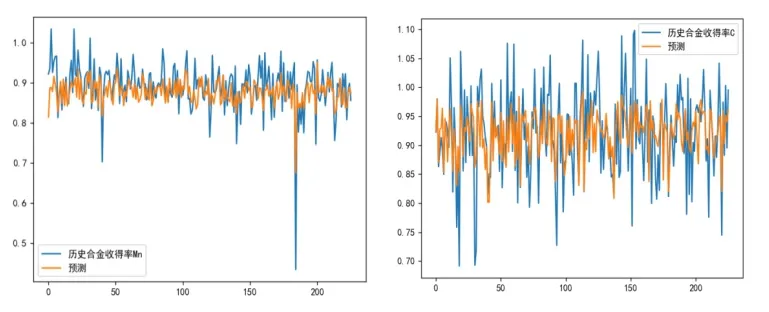

通过判断预测是否合理及是否过拟合,得出C元素的置信度λ(C)=96.18%,。绘制出历史收得率与预测结果对比图,如图1所示。

图1 C、Mn历史收得率与预测结果对比

对每个合金元素而言,收得率的影响因素相同,区别仅在于影响程度大小。因此,该模型与实际情况吻合度较高。

3.3 预测模型的优化

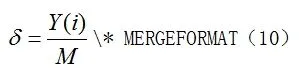

(1)数据标准化。首先我们引入合金元素加入率的概念:

然后对数据进行标准化处理,转化函数为:

式中μ为样本均值,σ为样本标准差。

运用z-score标准化,对数据进行处理:求出各变量的数学期望和标准差xi,si;标准化处理;将逆指标的正负号对调。处理后的变量值在0上下波动,其中大于0和小于0的值分别表示表示高于和低于平均水平,且数据满足正态分布。

(2)交叉验证。选出700个数据进行测试,剩下的进行检验。采取k折交叉切分,对数据分层,确保各类别的数据比例与原始数据保持一致。再利用随机数,将数据分成k份,每次取出一份验证,剩下k-1份训练,重复k次。最后取k次实验的平均值,作为评价误差值的结果。

交叉验证能在最大限度上保证数据选取的合理性,防止因数据分布不均匀等造成的误差。

(3)模型优化。数据标准化后的线性拟合优化。

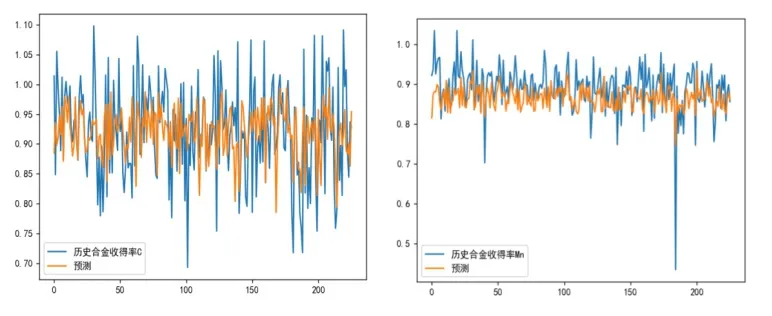

图2 C、Mn历史收得率与预测结果对比(线性)

运用了标准化的数据,对收得率进行了线性预测,比历史合金收得率进行了对比,发现预测效果很好,Δη(C) = 0.69,Δη(Mn) = 0.81。

基于特征值分解协方差矩阵的PCA算法。

模型建立。

由于数据的排列顺序会造成预测结果不同,因此找出n组相互正交的坐标轴,使每个新坐标轴的方向是原始数据中方差最大的方向。以此获得的坐标轴,大部分集中在前面,后面几乎为0。忽略后面的数据,实现对数据特征的降维处理。

利用标准化后的随机变量,对收得率进行了预测和拟合。

模型求解。

绘制柱形图,得到协方差矩阵的特征根及贡献率,并选取影响收得率最大的两个维度,绘制降维后的散点分布图,如图3、图4所示。

图3 方差解释图

图4 降维后主成分散点分布图

得出累积贡献度[0.3291,0.4734,0.5678,0.6548,0.7387,0.8167]。x轴方向的维度上,越接近右端,收得率越高。则在这一主成分里,系数为正的数量越多,影响越大。同理得到,y轴方向的维度上,越接近上端,收得率越高。

基于线性-PCA的预测优化。

图5 C、Mn历史收得率与预测结果对比(线性-PCA)

基于支持向量机模型的SVR预测优化。

模型建立。

支持向量机通过内积函数定义的非线性变换,将低维输入空间转到高维,而后寻找输入、输出变量间的线性关系,将问题转换为求解凸约束条件下的规划问题,求得全局最优解。本文选取输入变量:转炉终点温度、转炉终点元素含量、钢水净重、加入合金配料元素含量;输出变量:元素收得率、连铸正样元素含量。收得率可表示为:

由于内积函数的计算维度很大,因此采用高斯核函数,公式如下:

式中xc表示核函数中心,σ表示函数宽度函数,其控制了函数的径向范围。若x,xc很接近,则核函数值为1,若相差很大,值约为0。

下面建立合金收得率预测模型,并利用标准化后的数据预测。具体步骤如下:①利用历史收得率训练模型。②预测当前合金元素的收得率。③按照对应钢号和编号加入相应的合金配料,并计算其加入量。④将实际测量结果存入历史收得率数据库。

模型结果。

图6 C、Mn历史收得率与预测结果对比(SVR)

基于PCA和SVR的优化。

首先,通过PCA降维,而后使用SVR进行预测,得到结果。

图7 C、Mn历史收得率与预测结果对比(PCA-SVR)

(4)结果分析。通过这几种方法得出的预测结果,发现其均能在一定程度上提高收得率的预测准确性,而标准化后的多元线性回归效果最好。因此,我们选用此模型进行准确预测。

4 基于生产成本的模型优化

(1)模型建立。由国家标准可知,钢水中合金元素的含量是在内控区间内波动,但是随着合金元素含量的减少,合金收得率仍有线性递减的趋势。因此如何在保证合金收得率的基础上,最大限度降低成本是我们需要解决的问题。建立数学模型如下:

式中,Cj为加入配料的百分比,pj表示合金配料价格,M为钢水净重,Mj为加入的合金配料重量,为钢种国家标准的第种元素含量的最大值和最小值。

(2)模型求解。以钢号HRB400B的钢材为例,设转炉钢水净重为实际样本平均值M= 72209kg,其主要合金元素的国家标准及元素各计算用参数如表2所示。

表2 钢号HRB400B合金元素国家标准

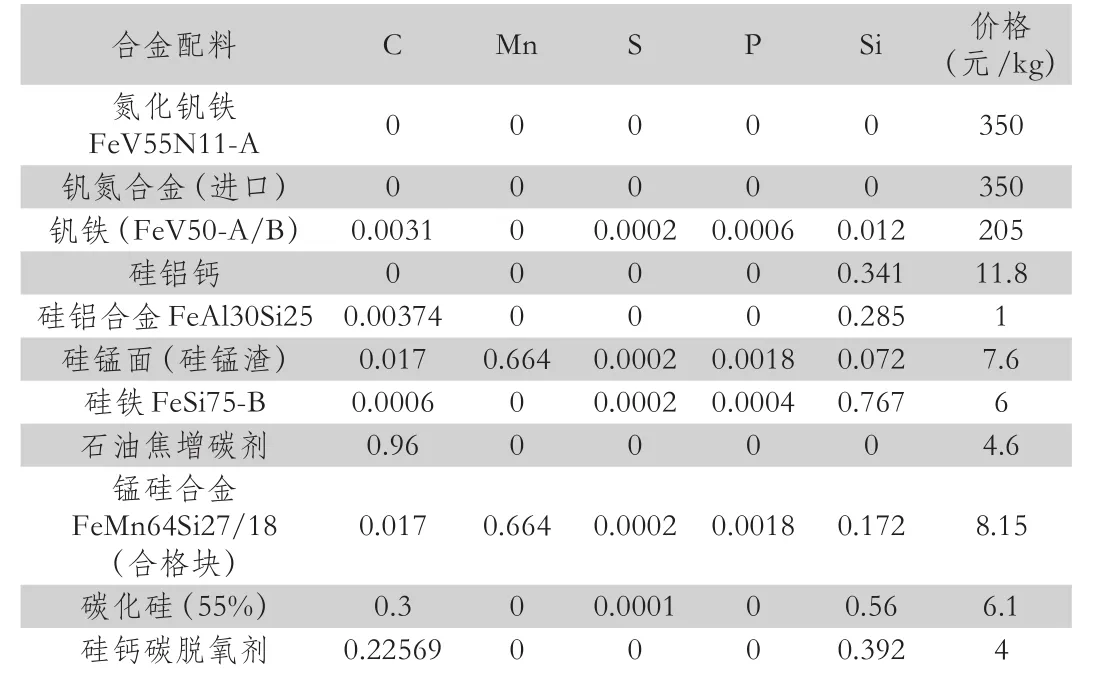

选取加入合金配料的种类、单价及所含各元素的含量,如表3所示。

表3 合金配料信息表

使用MATLAB对历史数据组进行仿真计算,最终得到合金配料投入种类、重量及成本如表4所示。

表4 优化方案合金配料表

与未优化前的历史平均成本2.5640万元相比,成本优化了48.80%,极大地降低了生产成本。

5 结论

(1)模型结论。本文首先计算出碳、锰元素收得率为91.93%、88.97%,分析影响收得率的主要因素是转炉终点元素含量、合金配料元素含量。建立多元回归模型预测合金配料元素收得率,并通过优化处理,得出线性回归预测效果最好,准确度高达96%。最后采用模糊线性规划法算法,建立了基于生产成本的合金配料方案优化模型。改进了以模糊规划为核心的合金配料方案优化模型。以HRB400B为例,给出了最优方案:投入1698.6kg的硅铝合金FeAl30Si25、1461.7kg的硅锰面(硅锰渣)、69.5kg的石油焦增碳剂,其最小成本为1.3127万元,和原始合金配料相比,成本优化了48.80%,极大地降低了生产成本。

(2)对炼钢的建议。①提高转炉终点元素含量:在降低钢水氧化性的同时,降低合金配料加入总量,从而降低成本。另外,控制转炉终点温度及过程温度也极为重要,否则容易造成废品。②利用仿真模拟降低生产成本:通过仿真实现合金配料的自动优化和成本控制,避免人为因素的影响,提高配料准确性和效率。③引进新的工艺技术和反应容器:改进工艺技术,如钢水搅拌、压强控制等,对反应仪器进行更精密的控制。采用隔热性更强的容器,防止脱氧合金化过程中热量损失。④采用更高效低成本的反应材料:引进高效的反应催化剂,及元素含量更高、成本更低的合金配料。