铜阳极泥卡尔多炉处理工艺浅析

陈占飞

(紫金铜业有限公司,福建 龙岩 364200)

卡尔多炉又称斜吹转炉,用于处理铜阳极泥始于1993年。自2007年至今,国内已陆续有数家企业采用该工艺从铜阳极泥中回收金、银、硒、碲等。某企业采用0.8m3卡尔多炉,设计年处理铜阳极泥2000t,已正式投产。

1 工艺概况

1.1 主要工艺流程

主要工艺流程:铜阳极泥经常压酸浸脱铜—高压酸浸脱铜—制粒干燥—卡尔多炉熔炼、吹炼及精炼—合金浇铸—电解提银—王水分金—铂、钯提纯工艺等;并配套硒、碲回收等辅助系统。

1.2 卡尔多炉作业模式

卡尔多炉主要生产过程分为还原熔炼、氧化吹炼及精炼。

还原熔炼:根据炉内容积,以“—分批次加料并化料—熔炼—排渣—”为一个熔炼周期进行作业,一般在完成三次熔炼排渣后,进入吹炼阶段。

氧化吹炼:加入一定量的石英砂并向炉内鼓入空气,使贵铅中大部分杂质氧化造渣或进入烟气。后期(也称精炼阶段)加入一定量的苏打,除去碲、锑等,得到含少量杂质的多尔合金。

2 熔炼及吹炼过程主要原理

熔炼的主要目的是在还原条件下,使金银化合物及部分PbO还原成金属,以铅捕集金、银等贵金属,完成贵金属的富集,形成贵铅;铜阳极泥中的As、Sb及其他元素氧化物杂质,通过造渣和进入烟气而除去。吹炼进一步使贵铅中的杂质氧化造渣或经烟气开路,得到纯度较高的金银合金。

2.1 入炉阳极泥的物化性质

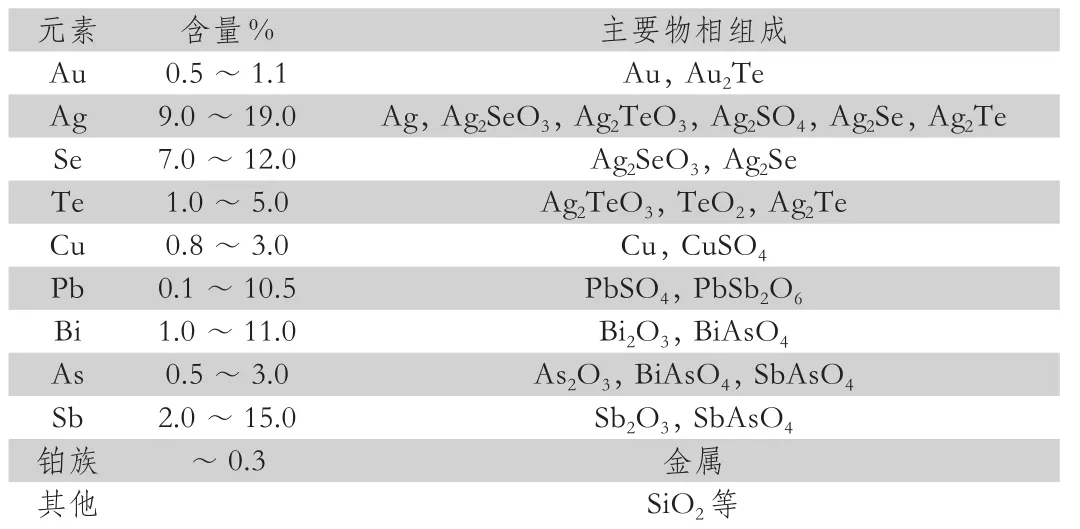

在高温、富氧条件下,铜阳极泥经常压、高压酸浸等工序处理后,大部分铜和少量硒、碲、银元素开路进入溶液。经处理后的阳极泥经制粒干燥后配料入炉,其主要成分及物相组成如表1所示。

表1 入炉铜阳极泥主要成分及物相组成

2.2 氧化物的还原

在卡尔多炉内温度1000℃~1250℃作业条件下,根据元素氧位与温度之间的关,可以得出结论:碳可以将图中2C+O2=2CO氧位线以上元素的氧化物还原成单质[1],在当还原剂不足的条件下氧势线高的元素氧化物优先被还原出来,即选择性还原。由氧位图可以确定相应元素氧化物被碳还原的先后顺序为:Ag、Cu、Pb、S、P。根据元素周期表中同族元素性质规律,可以进一步确定氧族和氮组元素氧化物被还原的先后顺序分别为:Te、Se、S和Bi、Sb、As、P,而同周期中相邻的Pb、Bi也具有极为相似的物化性质。理论上还原剂用量只要保证以下反应所需即可:

由于Bi与Pb氧化物的相似性,部分铋的氧化物也被还原进入贵铅。即:

另外,CuSO4、Ag2SeO3发生如下反应:

除Au、Ag、Pb、Te、Bi、Cu外,贵铅中还含有少量As、Sb、Ag2Se、Cu2Se、Au2Te、Ag2Te等。

2.3 苏打的主要造渣反应

在高温下苏打发生如下分解反应,生成Na2O和CO2,Na2O主要参与高价氧化物As2O5、Sb2O5反应造熔炼渣,除去大部分砷、锑:

Na2O与SiO2反应,形成Na2O·SiO2。根据硅酸盐熔体聚合物理论,随着Na2O加入量的增加,熔融SiO2中[SiO4]中桥氧逐渐断裂,直至造成熔融石英的分化,从而有利于降低炉渣粘度。

另外,苏打可与Ag2SO4发生氧化还原反应,生成银单质。

2.4 石英砂的造渣作用

石英砂与PbO形成铅硅渣PbO·SiO2,熔渣的界面张力进一步提高,熔渣密度明显降低,从而更加利于渣与贵铅的分离。

贵铅还原熔炼温度不应低于1150℃,而原辅料中主要造渣剂苏打、氧化铅、石英砂的熔点分别为851℃、883℃、1750℃。渣型的选择应保证熔炼渣的熔点不应低于贵铅的熔点和造渣反应所必须的温度,否则生产难以进行。根据铅硅渣系相图,一定量的石英砂有利于提高炉渣熔点,提高炉内冶炼温度,以达到贵铅熔炼所需温度要求。

2.5 氧化铅的造渣作用

如前所述,氧化铅部分被还原成金属铅以捕集金银形成贵铅,其余部分主要参与造渣,形成铅硅渣PbO·SiO2。熔炼渣PbO与SiO2摩尔比控制在1:1左右,即Pb/SiO2含量比为3.23左右,形成铅硅渣。Pb/SiO2高,则熔炼渣密度高,不利于与贵铅的分离。Pb/SiO2低,则熔炼渣熔点过高、粘度大。

2.6 吹炼过程主要原理

吹炼过程主要反应为Pb(Au+Ag)+O2=(Au+Ag)+PbO,大部分PbO通过与石英砂造铅硅渣除去,吹炼石英砂消耗量与贵铅中Pb含量直接相关。吹炼过程中各元素氧化的先后顺序 :Sb、As、Pb、Bi、Cu、Te、Se、Ag。Sb、As优先氧化成Sb2O3、As2O3与碱性氧化物造渣或挥发进入烟气;Sb2O3、As2O3可进一步氧化成Sb2O5、As2O5,再与碱性氧化物造渣。Sb、As基本氧化完成后,Bi开始氧化造渣。整个吹炼过程伴随着Se氧化,生成SeO2进入烟气。最后通过加入苏打除去Te和少部分Cu。

少量Ag以亚铅酸银(xAg2O·yPbO)形式存在于吹炼渣中。为回收吹炼渣中的银、铅,将其进行回炉熔炼。

3 过程控制

3.1 熔炼过程控制

金银物料分为干、湿两类。湿料主要为文丘里泥,应空炉加入炉内,化料阶段炉体起始转速不低于1.3rpm,柴油流量由0.8L/min逐渐上调至1.3L/min,以使水分及时充分挥发,避免发生喷炉;干料主要为吹炼渣和脱铜阳极泥,化料阶段炉体转速不低于1.0rpm,柴油流量1.3L/min;随着炉料温度的升高,转速逐渐上调至2.0rpm,以使炉料充分受热,加速化料。化料结束后进入熔炼阶段,柴油流量调至1.5L/min,转速5.1rpm,操作人员根据火焰亮度、烟尘量、烟气温度等变化,及时判定熔炼终点,进行排渣。辅料配入量按目标渣型计算调整。

3.2 吹炼过程控制

吹炼阶段炉体转速10rpm~12rpm,第一次吹炼风量600m3/h,后续吹炼风量800m3/h,吹炼温度1100℃~1200℃,柴油流量根据炉温进行调节。一般情况下,前两次吹炼可除去贵铅中的大部分铅,但如果熔炼渣残留较多,将严重阻碍铅的氧化,从而拖延整个吹炼进度;因此熔炼结束后、吹炼前,应尽可能的将熔炼渣排净。

4 结语

该工艺熔炼渣成分复杂,实际情况表明熔渣各成分波动较大时,熔炼渣含银仍相对较低。因此笔者认为,通过进一步优化配料实践,探索经济合理渣型,以达到保证银直收率和降低辅料消耗的双重目的,是下一步降本工作重要内容。