裸板热成型表面状态对氧化铁皮影响因素分析

周国平,李建英,裴宏江,姜嘉玮,王 耐

(唐山钢铁集团有限公司,河北 唐山 063016)

随着汽车行业的快速发展,国际、国内对汽车的安全性、排放等要求也越来越高。安全性以及排放标准的提高对于汽车用钢来讲主要是依靠强度的提升来实现车身的减重,同时安全系数的提升。由于汽车零部件均有一定的形状,对于成形加工而言,减薄以及强度的提升,均是增加成形难度的重要因素。不仅使零部件在成形过程中容易开裂,还容易产生回弹,增加装配难度。这样一种新技术就应用而生-热冲压成形技术[1]。由于零部件是在高温下成形的,同时在成型后通过快速冷却实现了组织强化,得到了高强性能。就一并解决了高强钢成形困难以及回弹的问题[2]。虽然解决了成型以及回弹的问题,由于需要高温加热,不可避免的就会有氧化铁皮的产生,氧化铁皮会污染磨具,同时影响生产节奏。

在实际生产中不同的热成型原料生产的零件的氧化铁皮脱落的情况不一致,对模具的污染程度也不相同。氧化铁皮的产品是多方面因素的,加热炉气氛的种类、加热炉店内的炉压、加热炉的生产节奏及在冲压过程中的摩擦/挤压、带钢本身表面状态。为了分析带钢表面状态对热成型过程中产生的氧化铁皮脱落的影响,本文主要是对22MnB5为基材的1500MPa级热冲压产品的氧化铁皮状态、组织等进行了模拟分析,重点研究表面形貌对氧化铁皮致密度的影响。

1 试验材料及方法

为分析22MnB5冷轧板热冲压过程中氧化铁皮异常脱落现象的成因,根据热冲压厂实际生产工艺制定热力模拟实验机温度控制曲线如图1所示。加热过程严格模拟生产线的保护气氛等条件。从降温过程开始,向热力模拟实验机内通入空气,使试样表面发生高温氧化反应,此阶段模拟实际热冲压中料片从加热炉转移到模具中与空气接触的状态。样片具体信息如下表所示:

表1 各组试样材料信息及处理工艺

其中,设置表面粗糙度参数Ra=0.6与Ra=1.0的试样目的是探究表面粗糙度参数Ra对氧化铁皮附着性的影响;设置取样位置分别为边部和心部目的是探究料片不同位置氧化铁皮附着性的稳定性;设置酸洗工艺目的是探究可能存在的料片表面元素富集层对氧化铁皮附着性的影响。

1.1 表层氧化铁皮分析

除试样1以外,各组试样表面氧化铁皮均出现大面积的块状和粉末状脱落。实验室热模拟结果与热冲压厂实际冲压效果一致,说明可以用实验室热模拟的方式对实际热冲压结果进行较为准确的预测。心部取样和边部取样、酸洗前后的试样、表面粗糙度Ra=1.0及Ra=0.6的试样均存在氧化铁皮脱落现象,同时。Ra=1.0的试样略优于Ra=0.6的试样。

为探究导致氧化铁皮附着能力差异的原因,分析各组试样表面氧化铁皮的结构是否存在差异。本部分实验所检测的材料取样于上一节中经过热模拟实验的五组试样,经超声波对各组试样进行表面清洗,除去机械加工带来的油污等杂质,后镶样并机械抛光,进行微观形貌以及线扫描分析。通过微观形貌观察比较各组试样表面氧化铁皮结构的完整性。

通过对五组试样氧化铁皮层的电镜形貌观察可得,试样1的表面氧化铁皮层结构较为完整,氧化铁皮层中的裂纹较少,与宏观上结果基本一致,附着的较为紧密,基本没有氧化铁皮脱落的现象。试样2到试样5的表面氧化铁皮层结构均有不同程度的破损,氧化铁皮层中的裂纹较多,同样与宏观结果一致,表面的氧化铁皮层均脱落现象比较严重。

图1 各组试样氧化铁皮线扫描检测结果

通过线扫描得到Fe与O元素在在氧化层不同深度处的质量分数,计算出氧化铁皮层内随深度变化不同位置铁氧元素的质量分数比。得到各组试样的实验结果如图1所示。从表中可以看出各组试样氧化铁层由外到内的铁氧质量分数比均逐渐升高,达到峰值后趋于稳定,且峰值大致相同。五组试样数值均大致相同,没有明显的差别。故未在氧化铁皮层物相结构上发现五组试样存在明显差异。

1.2 基体表面元素富集的表征

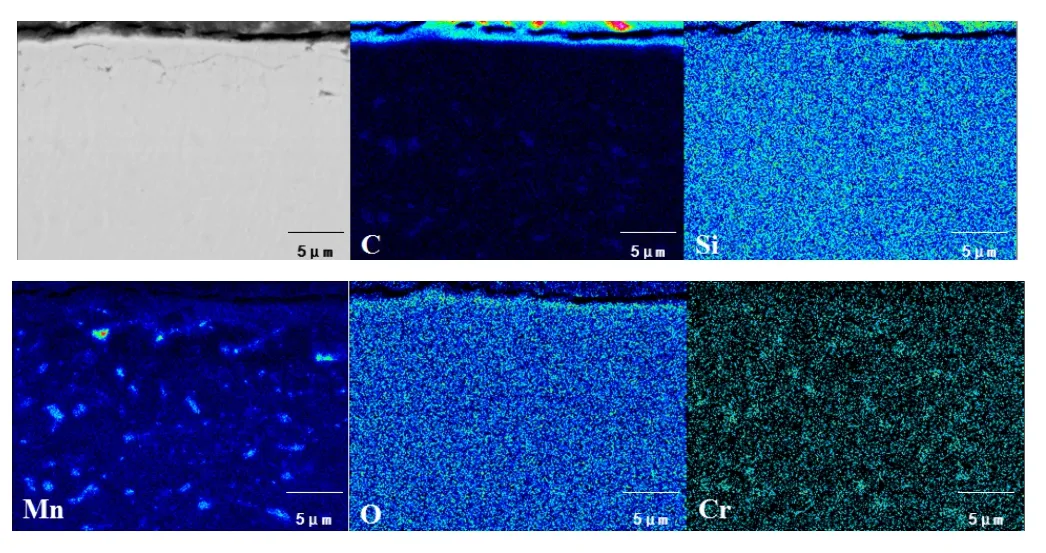

为分析热冲压前料片是否有氧化相关元素富集在表面,以及元素富集状况是否对氧化铁皮附着能力有所影响,使用电子探针对热成型前的试样1和试样2表面进行面扫描分析,实验结果如图2所示。

从检测结果发现,试样1与试样2表面氧化相关元素均没有明显的富集现象,推断氧化铁皮附着能力与表面元素分布状况无关。氧元素在两试样表面均有微量富集,推测是常温氧化生成的微量氧化物。

图2 试样面扫描分析结果

由于试样在模拟热成型后表面氧化铁皮的形态相差很多,但是表层金属元素富集情况几乎相同,由此可见氧化铁皮的产生与表面元素富集非正相关。

1.3 表面微观形貌的表征

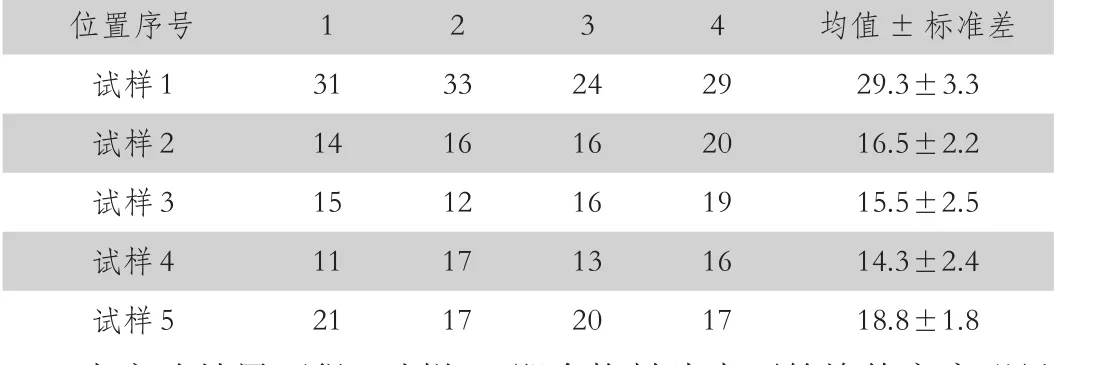

为探究表面微观形貌与氧化铁皮附着能力的关系,使用电子显微镜在各组试样表面采集微观形貌图像(X500),并使用曲线拟合出试样表面波动,提取出各组试样多个位置的拟合曲线进行对比分析。每组试样取四条拟合曲线,统计每条表面形貌曲线的峰值数目,并进行各组试样间的横向对比。实验结果统计如表2和图3所示。

图3 各组试样峰值数目折线图

表2 各组试样峰值数目统计表

由实验结果可得,试样1,即合格料片表面的峰值密度明显高于其他四组。推测表面峰值密度是影响氧化铁皮附着能力的关键因素。

1.4 基体表面形貌对氧化行为影响的验证实验

为探究表面峰值密度是否是影响氧化铁皮附着能力的关键因素,设计如下实验。使用240号砂纸打磨冷轧板的表面,人工制造较大的表面峰值密度。使热模拟实验机再次模拟实际热冲压过程,试样编号及所对应的意义如下。

试样6: 砂纸打磨过的连退板;热模拟实验机工艺与上面相同,从实验结果发现,试样6表面氧化铁皮附着紧密,没有氧化铁皮脱落现象和裂纹出现,氧化铁皮附着效果达到试样1水平。为探究表面峰值密度是否是氧化铁皮附着能力的决定性因素,使用扫描电子显微镜在试样1、试样2、试样6表面采集微观形貌图像(×500),并使用曲线拟合出试样表面波动,提取出试样十个位置的拟合曲线进行对比分析。实验结果统计如表3所示。由于试样2至试样5在工业板的热模拟实验后的峰值密度统计结果相同,氧化铁皮附着能力也相似。

表3 各组试样峰值数目统计表

由统计结果可得,在微观上,试样1与试样6的表面峰值密度大致相当,处于较高水平,同时均明显高于试样2的表面峰值密度。同时在宏观上,试样1与试样6氧化铁皮附着效果较好,基本氧化铁皮层不出现脱落和裂纹现象。而试样2氧化铁皮附着效果较差,氧化铁皮层脱落严重。使用砂纸打磨试样从而提高钢板表面峰值密度的设计实验验证了上文中热模拟实验的结论,即较高的表面峰值密度可以促使22MnB5退火板具有较强的氧化铁皮附着能力。表面峰值主要的表现状态为钢板的粗糙度。

2 结论

通过以上选取不同表面状态的钢板进行热成型工艺的模拟试验结果的分析,带钢表面状态对热冲压后的氧化铁皮有影响。得出如下结论:①热成型后带钢表面氧化铁皮容易脱落除与加工工艺有关外,与氧化铁皮本身结构有关系。②冷轧及酸洗产品等造成的带钢表面元素富集与热成型后氧化铁皮容易脱落没有相关性。③冷轧表面粗糙情况即粗糙度大小对热成型后氧化铁皮脱落有影响,粗糙度越大,脱落现象越轻。