高品质、大规格N06625板材生产工艺研究

丁五洲,杨 晗,程 伟,杨 哲,杨永石,杨芙蓉,严 平

(宝钛集团有限公司,陕西 宝鸡 721014)

N06625是一种以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,其国内相近牌号为GH3625、NS3306,各牌号要求化学成分详见表1。因其具有耐活泼性气体、耐苛性介质、耐还原性酸介质腐蚀的良好性能,又具有强度高、塑性好、可冷热变形和加工成型及焊接,广泛的运用于化学工业、航天、舰船、电子、核电等重要领域[1]。

目前国内市场主流产品均为单重小于2t的N06625板坯,成品板材单重较小,且产品质量良莠不齐,不能满足大型特种装备制造的需要,绝大多数须依靠进口。为解决这一现状,依靠宝钛集团的现有装备,根据标准ASME B443的要求,通过改进生产工艺,把控生产过程中原料添加、真空度、渣系配比、脱氧剂选择等关键技术点。调配主合金成分,控制杂质元素及气体元素O、N、H含量,生产出铸锭重量大于5t,板材单重大于3t的高品质、大规格N06625中厚板材,以满足国内中高端市场及大型装备制造对N06625的需求。

本实验用三种试验方法进行论证,分别为方法一:两步熔炼(VIM+ESR)+锻造+轧制,其中感应熔炼原料加入方法分为单金属加入和中间合金形式加入两种;方法二:两步熔炼(VIM+VAR)+锻造+轧制;方法三:三步熔炼(VIM+ESR+VAR)+锻造+轧制;对四种生产方法进行试验,并将各种生产方法结果与经济效益进行对照,从而得出更适合大规格N06625中厚板材的生产工艺路线。

因GB/T 14992中GH3625与GB/T 15007中NS3306均为仿制美标ASME B443,故本文不再赘述,化学成分及力学性能标准要求均以ASME B443为准。

1 实验方法

本实验对不同的熔炼方式进行比较,探究不同熔炼方式熔炼N06625的优缺点。

方法A:VIM+ESR+锻造+轧制,VIM采用单金属加入。方法B:VIM+ESR+锻造+轧制,VIM采用中间合金方式添加铌、钼、锰、钛及铝。

方法C:VIM+VAR+锻造+轧制。

方法D:VIM+ESR+VAR+锻造+轧制。

A方案与B方案相比,因原料不同,从而相应的装料方式、加热方式、精炼方式不同;其余控制参数真空度、冷却时间等两方案要求一致。

B方案与C方案相比较,将电渣熔炼改变为真空自耗熔炼。

D方案与BC方案相比较,D方案真空感应熔炼参数与B/C方案一致,电渣熔炼与B方案参数一致,真空自耗熔炼参数与C方案一致。

各种熔炼工艺参数控制如下:

真空感应熔炼(A):使用2.5T真空感应熔炼炉,每炉投料2150kg,全部原料为单金属加入,精炼后真空度控制在0.5Pa以内,生产铸锭单重约2100kg,铸锭规格φ460mm,每炉熔炼时长10h~ 12h。

真空感应熔炼(B):使用2.5T真空感应熔炼炉,每炉投料2150kg,电解镍、金属铬、纯铁、钴为单金属加入,锰、钼、铌、钛、铝分别以相应的中间合金加入,精炼后真空度控制在0.5Pa以内,生产铸锭单重约2100kg,铸锭规格φ460mm,每炉熔炼时长7h~ 9h。

真空自耗熔炼:使用3T真空自耗炉,原料由真空感应熔炼(B)所生产铸锭2节组成,真空度控制在0.1Pa以内。生产铸锭单重约3.5T,铸锭规格φ530mm,每炉熔炼时长8h~10h。

电渣熔炼:使用宝钛集团5T电渣重熔炉,原料为真空感应熔炼(B)所生产铸锭3节组成,生产出电渣铸锭规格φ640/670mm,单重约6T。熔炼电流为11KA~13KA,电压55V~ 65V,采用四元渣系(CaF2、Al2O3、MgO、CaO),采用铝豆作为保护剂避免增氧剂,每炉熔炼时长10h~12h。

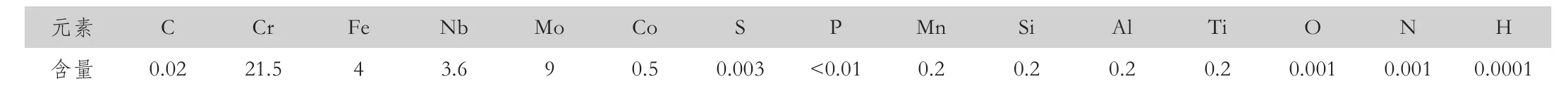

表1 N06625及相近国标成分要求

各种试验方案内容见表2。

表2 试验方案

根据上述方案熔炼后将方案A、B、C、D的铸锭经过修磨→锻造→轧制→热处理之后得到规格15~30×>2000×>5000mm的板材。

对各方案最大锭型、生产能力、坯料的成分、板材力学性能进行检测。

2 结果与分析

2.1 方法A

2.1.1 原理

此方法为典型的镍合金双联法镍合金生产工艺,真空感应熔炼具有良好的成分调配能力,较高的真空可控制O、N、H含量,通过原料控制可以使铸锭P、S、Si等杂质含量控制在较低水平。电渣熔炼具有良好的脱S、去除非金属夹杂等功能,且所生产铸锭致密,冶金质量好[2]。

通过此方法生产铸锭表面质量好、缩孔小、无需扒皮、成材率高,但因原料为单金属加入,在真空状态下锰元素挥发严重,收得率低,钼、铌两种单质因熔点高、单重大,受物料状况等元素影响,往往来不及熔化完全已沉入坩埚底部或粘结在坩埚壁,造成铸锭成分分布不均,难熔金属元素易产生偏析,铸锭成分均匀性难以控制。

2.1.2 检测结果

经检测,方案A真空感应及电渣重熔后铸锭的成分如表3及表4所示。

通过对成分观察可看出虽化学成分均在可控范围内,但Mn元素收得率低,Mo、Nb元素因部分粘结与坩埚壁,部分未熔化,导致实际成分与目标成分偏低。电渣重熔后因真空感应锭成分分布不均匀,导致Mo、Nb化学元素分布不均。S、Si元素含量明显降低,O元素有所反弹但符合目标要求。

2.2 方法B

2.2.1 原理

此方法原理与方法A相同,但将Mn、Mo、Nb、Ti、Al元素采用中间合金形式加入。

采用此方法优点为成分调配准确,Mn挥发少,Mo、Nb不会产生无法熔化的现象,Ti、Al含量控制精确。因中间合金熔化速度快,减少了合金单炉生产周期,增加坩埚使用寿命。而且各中间合金在生产时保证良好的真空度,能较好的脱除Mo、Nb等元素中带来的P、S等杂质元素,为真空感应铸锭中杂质元素含量的降低做好准备。严格控制真空度,从而控制合金中O、N、H含量,尤其是较高的真空度,在真空条件下,碳的脱氧能力能大大提高,由经验公式(1)可知,真空条件下碳脱氧原理如下[3]:

此公式反应平衡式如(2):

由(2)可知,若要ω[O]含量降低,须提高炉内真空度,降低CO含量,并使整个反应能不断的向生成CO的方向进行。

后进行对比试验对照出在不同真空条件下所生产N06625铸锭中氧含量与真空度关系如图1所示。

总而言之,钢贸企业财务管理中成本控制至关重要,在复杂的国际环境和激烈的国内竞争中,钢贸企业想要取得良好的经济收益就必须要采取有效手段控制成本。

图1 精炼后真空度与铸锭氧含量对比图

由图1可看出,只有精炼后真空度维持在较高水平,铸锭中氧含量才能得到有效控制;故在实际生产过程中,真空感应熔炼真空度的控制为关键参数。

2.2.2 检测结果

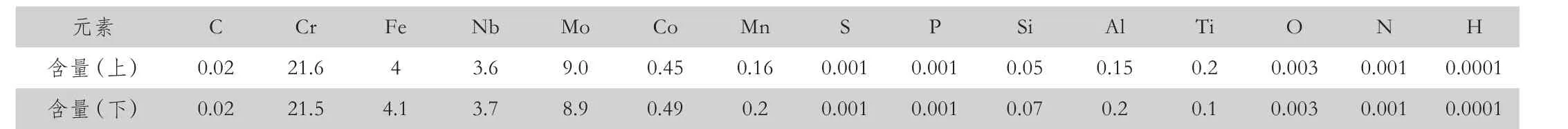

对方案B真空感应及电渣重熔后铸锭进行化学成分检测,检测结果如表5及表6所示。

通过对成分观察可看出主成分及杂质成分均在目标成分之内,可以明显看出由于在真空感应熔炼阶段采用加入中间合金的方法,锰元素收得率高且Mo、Nb元素分布均匀,与目标成分相近,气体元素含量亦控制于较低水平,Si、P、S含量均有明显降低。再者良好的真空条件控制,保证了合金优秀的冶金质量,为电渣重熔时O、N元素反弹留有余量,可整体较好控制O、N含量,避免因气体元素含量过高,造成铸锭加工时开裂。

铸锭表面质量好,缩孔浅,锻造前只需将铸锭头部、底部切除即可,无需扒皮,一次铸锭成品率可达90%以上。

因电渣锭无需扒皮,其表面细晶组织未被破坏,锻造后因其表面无裂纹,扒皮量少。头尾表面质量好,切头率小,锻造成品率可达98%。轧制成型性好,开坯很少出现端部、边部开裂的情况,成品率提高,内部质量好,经过探伤未见内部有明显的非金属夹杂。

作者结合生产要求,按照方法B对N06625进行规模化生产一批次,对50炉次真空感应锭与相应的电渣锭氧含量进行了数理统计分析,统计结果如图2所示。

表3 方法A所生产N06625真空感应锭成分

表4 方法A所生产N06625电渣锭成分

图2 同一铸锭真空感应与电渣重熔后氧含量对比图

为进一步探究电渣重熔对非金属夹杂的祛除效果,作者对一次真空感应铸锭轧制板材与方案B真空感应+电渣重熔后铸锭轧制板材金相进行对照,对照结果如图3所示。

图3 真空感应锭轧制板材(左)与方案B轧制板材(右)金相照片对比

由图看出,前者晶粒偏析,晶界间有大量夹杂,后者相较前者晶界纯洁无夹杂,晶粒细小均匀。由此证明电渣重熔对杂质的祛除效果十分明显。

2.3 方法C

2.3.1 原理

此方法为另一种常见的镍合金双联法生产工艺,真空感应+真空自耗熔炼可准确调配合金化学成分,因其为双真空,去气条件比方法A与B强,可明显降低H/O/N含量,能除去低熔点易挥发性杂质。

与电渣炉相比较,脱硫能力及改善夹杂物分布效果不明显,合金锭热加工性能差。在高的过冷度的条件下,由底部以树枝晶的方式逐渐向上生长,减少中心疏松,减轻化学元素的偏析,但合金中仍可能会出现黑斑、白斑、年轮状偏析等缺陷[4]。铸锭头部得到充分补缩,避免中心缩孔,但与电渣重熔相比,锭面质量较差,缩孔还不能完全消除,热加工前需要扒皮,易导致锻造后表面开裂。

2.3.2 检测结果

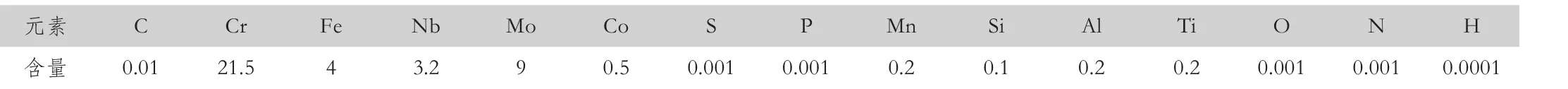

对方法C所生产铸锭化学成分进行检测,检测结果如下表7所示。

通过对此铸锭的成分分析,各主成分元素含量在目标控制范围之内,Si含量相较电渣重熔较高,由于真空度较高,C、H、O未像电渣重熔一样发生反弹。但所生产铸锭由于生成皮下气孔导致须后续加工须扒皮处理。

锻造前需将铸锭头部、底部大量切除,一次铸锭成品率低于B法。因真空自耗锭进行了扒皮处理,其表面细晶组织已破坏,锻造后其表面易出现大量裂纹,后续扒皮量大,头尾切头量大。轧制板型较好,开坯时易出现端部、边部开裂的情况,道次表面修磨量大,相较电渣锭其内部存在非金属夹杂。

2.4 方法D

原理。

根据一般经验,镍合金生产过程中对于中等合金化可采取双联工艺,如果锭型特大则采用三联工艺;真空感应熔炼可获得化学成分均匀,杂质含量低的合金,经电渣重熔可解决真空感应中带来的夹杂物含量高、缩孔深、表面质量差、内部疏松等缺陷,提供致密无缺陷的电极。再进行真空自耗重熔,可以保证重熔过程中不会由于真空感应炉熔炼电极中的缩孔和裂纹等缺陷造成的不稳定性,而导致融化速率变化,增加宏观偏析倾向,而且能解决因电渣重熔带来气体含量反弹问题[4]。

所生产合金成分均匀、气体含量、杂质含量、非金属夹杂含量低,但工序长,投资大、生产成本高且铸锭须进行扒皮,且锻造后修磨量、切头量较大,一次成品率相较B法低。

本试验方案D采用真空感应熔炼+电渣重熔+真空自耗熔炼,经过成分分析得到三联法生产高品质N06625的成分如表8所示。

将方法D与方案A、B和方案C进行对比可得出,三联法可有效的改善合金的纯洁度,并且对O、H、N等元素具有较好的控制。解决了双联法带来的H、O、N元素的反弹问题,并且能更好的控制C、S、P等元素,最大限度的减少它们在合金中的含量。

铸锭经过扒皮后,进行锻造、轧制,加工时出现的情况与C方法类似,成品率低于B方法,但板材表面质量、内部非金属夹杂与C方法相比较有明显的改善。

表5 方法B所生产N06625真空感应锭成分

表6 方法B所生产N06625电渣锭成分

表7 方法C所生产N06625真空自耗锭成分

表8 方法D生产铸锭成分

2.5 生产能力及检测结果比较

对上述四种实验方案各工序的重量进行统计,可得出各方案在现有工艺、设备能力下的生产能力,方案A及方案B所生产铸锭可达5T,轧制后最大板材单重大于3T。方案C及方案D受自耗炉限制,最大单重3.5T,因锻造前扒皮、锻造后修磨、轧制中修磨导致板材单重最大2.5T。但A方案相较B方案化学成分不稳定,且熔炼成本等高于B方案。

通过对各实验方案的统计,可明显看出,通过B方法可生产出铸锭单重大于5T,板材单重大于3T的N06625中厚板。

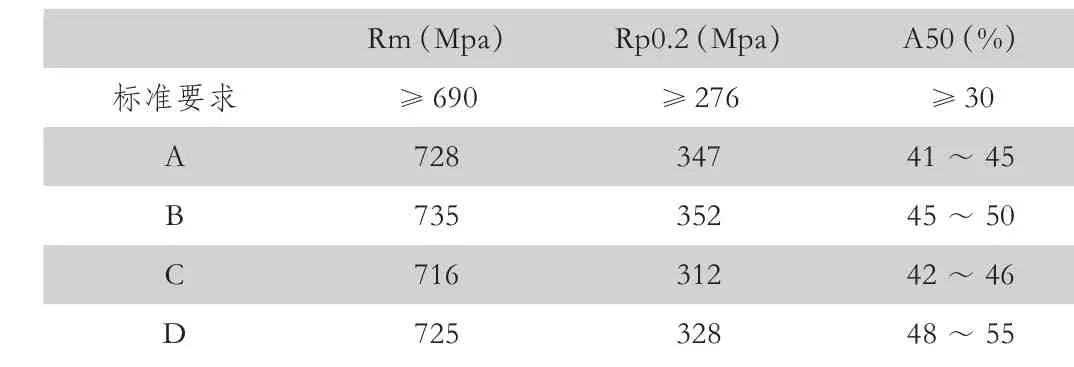

对各种方案所轧制相同规格板材,采用同一种热处理方式进行热处理后,对各方案力学性能进行统计如表9所示,金相如表图2所示。

表9 N06625板材力学性能

通过力学性能可以看出,各方案所生产相同规格板材,在同一热处理条件下的力学性能均符合标准要求,无明显差异。

3 结论

经过对四种生产方式的综合对比,从产品质量、生产成本及我单位实际生产能力,最终确定B方法,其适用于大规模化工业生产。

B方法相较A方法能有效解决成分难以调配,各合金元素含量准确,且熔炼周期短;相较C方法能解决表面易开裂,非金属夹杂多,S含量高的问题;相较D法工序短,生产成本低。证明方案B采用加入中间合金代替纯金属生产与传统添加纯金属相比较,添加中间合金在化学成分上能保证合金的稳定性、均匀性,在缩短生产周期,降低坩埚损耗也有明显的效果,其铸锭经过锻造、轧制后力学性能也能保证良好的表现。

方案D其组织、夹杂和性能各方面均优于其余方案,但因其工序长、成本高、成品率低,故只适用于军工及航空航天等附加值较高的领域。对于民用化工等行业,方案B所生产的产品质量完全满足使用要求,且工期短、成本低。