竹纤维复合材料薄板的性能研究及优化

茹燕平,崔 萍,张昭环,黎云玉

(1.西安工程大学 纺织科学与工程学院,陕西 西安710048;2.兰州理工大学 机电工程学院,甘肃 兰州730050)

随着社会发展和工业化的进程,化石资源日益短缺,环境污染和循环利用等新问题的出现,制约着碳纤维/玻璃纤维增强聚合物基复合材料的进一步发展[1-2],新型环保材料成为了新型材料中一个新的研究方向[3-5]。大量研究表明,竹纤维被用作碳纤维和玻璃纤维等的替代品,可以用来增强聚合物基复合材料[6]。竹纤维作为天然植物纤维,来源广泛、价格低廉,具有较高的强度和长径比,是制备植物纤维增强树脂基复合材料的优质原料,是一种理想的纤维增强材料,在环保和资源保护方面具有重要意义,已逐步成为当前研究的热点[7-9]。

聚丙烯具有质轻、价廉、合成简单、原料丰富等特点,其应用领域非常广泛[10]。聚丙烯纤维与其他纤维不同的是,在不同的干湿度环境下,可以保持自身优异的性能和强度[11-12],具有较好的耐腐蚀性和稳定性,但这使它不容易在土壤中被分解,聚丙烯纤维是一种成本较低且应用广泛的高分子聚合物材料,但其低温下易脆裂、抗冲击性差[13-14]。选择了竹纤维作为增强体,改善聚丙烯纤维脆性大、抗冲击性差等缺点,制备的竹纤维/聚丙烯纤维复合材料,可用于汽车内衬件等领域[15-16]。

1 试验部分

1.1 原料及仪器

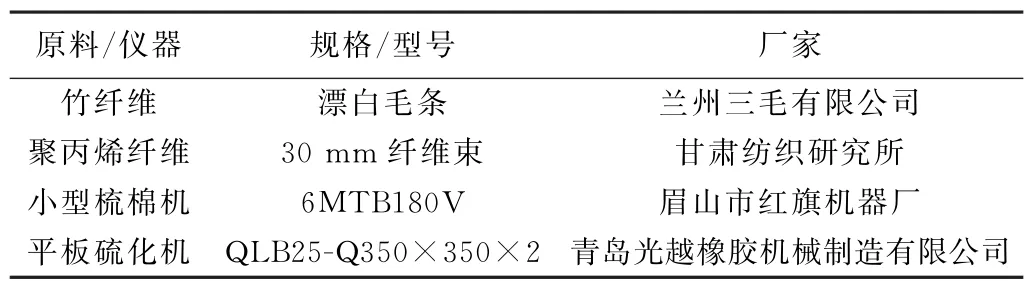

试验所用的原料及仪器见表1。

表1 试验原料及仪器

1.2 试验方案

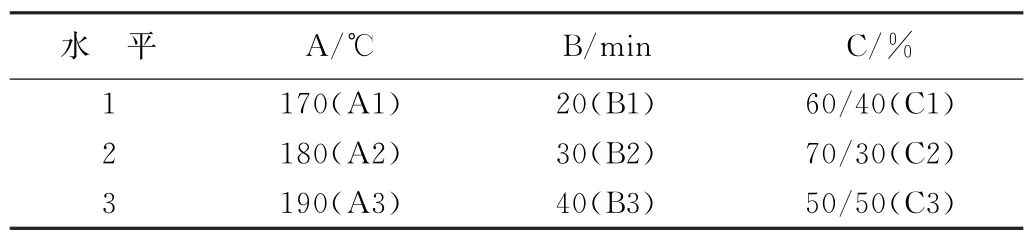

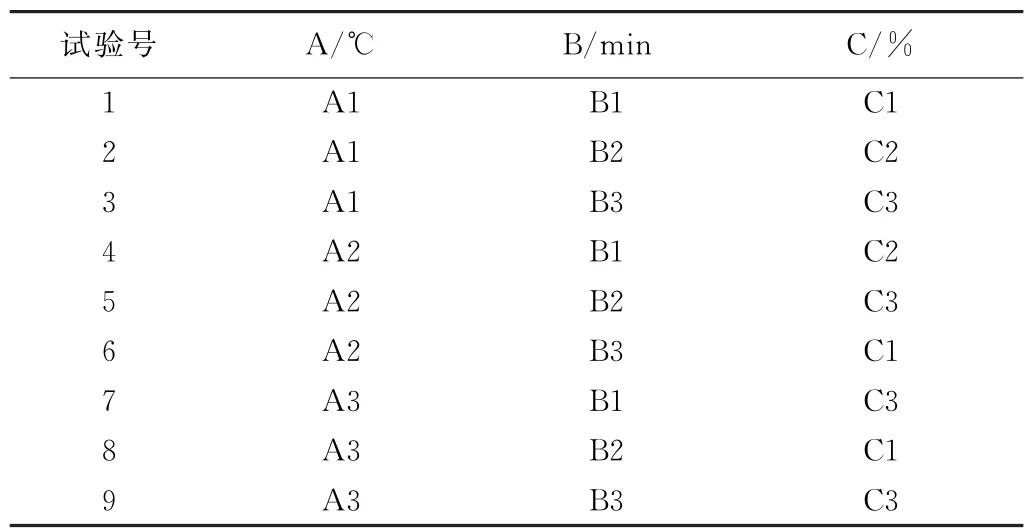

试验采用正交设计方法,设计不同模压温度(A)、不同模压保温时间(B)、不同竹/聚质量比(C),采用三因素三水平正交表,因素-水平表见表2,正交试验方案见表3。

表2 因素-水平表

表3 正交试验方案表

1.3 复合材料板材的制备

根据正交设计质量比对竹纤维和聚丙烯纤维进行称重,每份质量大约为55 g,将竹纤维与聚丙烯纤维进行充分开松、混合处理,后在小型梳棉机上梳理成网。研究表明[17]铺叠层数至少6~8层,为保证纤维网的均匀度,采用了铺网层数为8层[18]。根据模具尺寸大小,纤维网裁剪成200 mm×250 mm 的矩形。

在模具上下模板内表面均匀地涂抹脱模剂,将裁剪好的纤维网放入模具后将模具放入平板硫化机内,自动加热升温至所需温度,按正交设计时间进行保温保压,固化成板材后,自然冷却至室温后脱模。

1.4 复合材料板材性能测试

拉伸强度和拉伸断裂伸长率分别参照GB/T 1446—1983、GB/T 1040—1992在YG(B)026H-250型织物强力仪上测试[19];顶破强力和顶破伸长分别参照GB/T 8878、GB/T 7742在YG(B)026H-250型织物强力仪上测试;芯吸速率在YG(B)871型毛细管效应测定仪上进行测试,测试时间为10 min,温度设定为(27±2)℃。

2 结果与分析

采用综合平衡法进行分析[20],极差分析未将偶然误差和条件误差分开,需与方差分析结合,得到每个指标影响因素的主次及优化方案。

2.1 极差分析

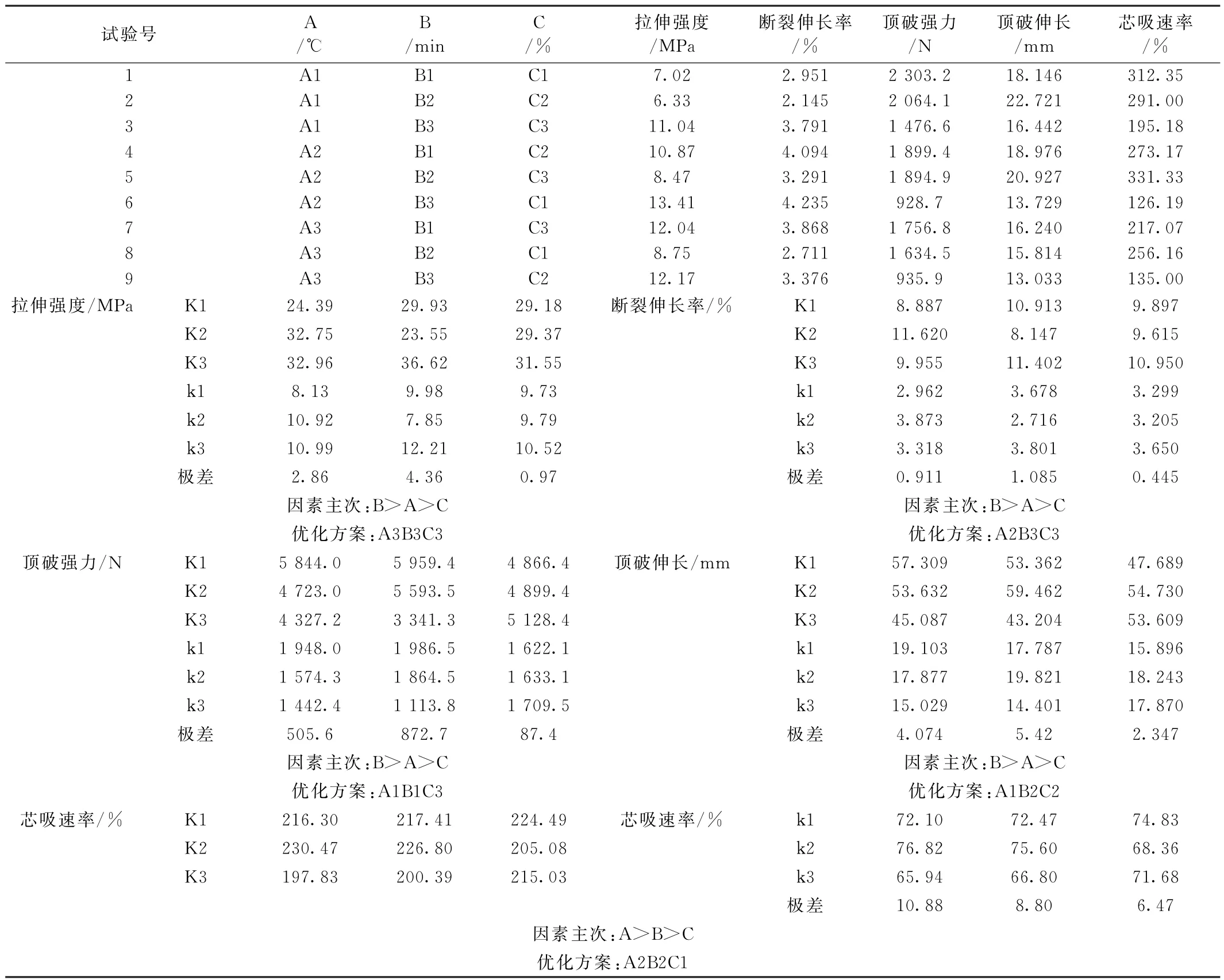

竹/聚复合材料板材性能测试结果及极差分析见表4。

表4 竹/聚复合材料板材性能测试结果与极差分析表

由表4可知,对于拉伸性能,RB>RA>RC,即各因素对板材影响因素的主次依次为B>A>C,k3>k2>k1,即模压成型的优化方案为A3B3C3。对于顶破性能,(1)顶破强度RB>RA>RC,各因素对板材影响因素的主次依次为B>A>C,k3>k2>k1,即优化方案为A1B1C3;(2)顶破伸长RB>RA>RC,即各因素对板材影响因素的主次依次为B>A>C,k2>k1>k3,即优化方案A1B2C2。芯吸速率RA>RB>RC,即各因素对板材影响因素的主次依次为A>B>C,k2>k1>k3,即优化方案为A2B2C1。

2.2 方差及显著性分析

采用SPSS软件对试验数据进行方差分析[20],在方差分析中,利用均方分析来判断各因素主次,利用F值做显著性检验。

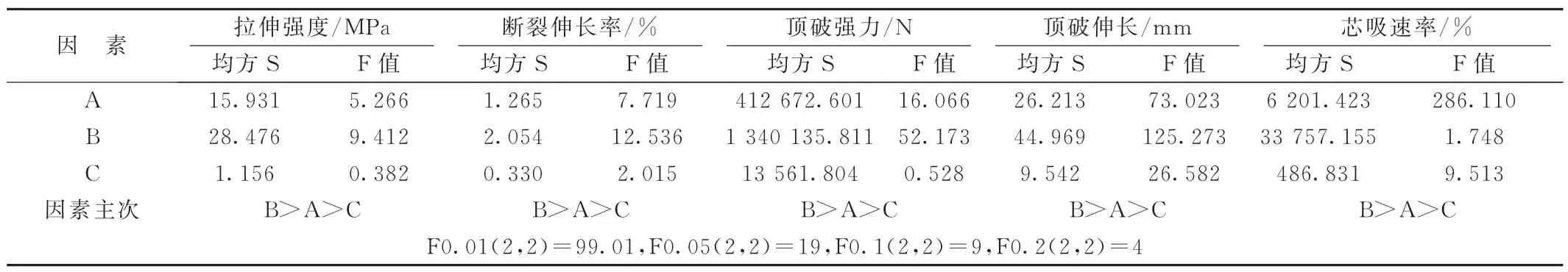

表5 竹/聚复合材料板材力学性能的方差及显著性分析

由表5可知,SB>SA>SC,即各因素对板材影响因素的主次依次为B>A>C。对于拉伸性能,A 因素:F0.1>FA>F0.2,即对板材拉伸性能有一定影响;B因素:F0.05>FB>F0.1,有影响;C因素:F0.2>FC,无影响。对顶破性能,(1)顶破强力:A因素:F0.1>FA>F0.2,即对板材顶破强力有一定影响;B因素:F0.01>FB>F0.05,影响显著;C因素:F0.2>FC,无影响。(2)顶破伸长:A 因素;F0.01>FA>F0.05,影响显著;B因素:FB>F0.01,影响高度显著;C因素:F0.01>FC>F0.05,影响显著。对芯吸性能,A 因素:F0.2>FA,即对板材芯吸性能无影响;B因素:F0.05>FB>F0.1,有影响;C因素:F0.2>FC,无影响。

综合极差、方差显著性分析,得出板材力学性能优化方案为:拉伸性能优化方案A3B3C3;顶破性能优化方案A1B2C3;芯吸速率优化方案A2B2C1。

2.3 各因素对复合材料板材力学性能影响分析

2.3.1 竹/聚质量比对复合材料板材力学性能的影响

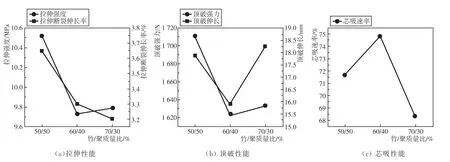

图1 竹/聚质量比对板材力学性能影响

由图1(a)、图1(b)看出,当竹纤维与聚丙烯纤维的质量比为50/50,相比60/40与70/30,板材的拉伸性能和顶破性能较高,分析认为这可能由于一方面随着竹纤维含量增加,聚丙烯纤维含量逐渐减少,在模压成型过程中,增强体与树脂间不能充分接触,板材的界面结合较弱,基体不能及时传递应力,造成应力集中现象,使板材过早破坏;另一方面竹纤维与聚丙烯纤维的极性不同,造成2种纤维相容性差,界面粘结不良[21]。由图1(c)看出,当竹/聚质量比为60/40,板材的芯吸速率较其他2种比例高,说明板材的芯吸性能是由竹纤维的亲水性和内部空隙决定的,当竹纤维含量小于60%时,竹纤维对板材的增强作用减弱,当大于60%时,界面粘结差,影响芯吸性能。综合考虑,最佳竹/聚质量比为50/50。

2.3.2 模压温度对复合材料板材力学性能的影响

图2 模压温度对板材力学性能影响

由图2(a)、图2(c)看出,当模压温度为180℃时,相比170℃与190℃,板材的拉伸性能和芯吸速率相对较高,分析认为这可能由于一方面当温度过低,板材的成型固化速度快,内部的气泡没有及时排出,增强体与基体间存在空隙,导致板材界面粘结性差;另一方面温度过高,板材表面比内层固化快,影响芯吸速率[17]。由图2(c)看出,当模压温度为170℃,板材的顶破性能好,可能由于随着温度升高,板材易热解脆化,韧性降低,导致其性能下降。综合考虑,最佳模压温度为180℃。

2.3.3 模压保温时间对复合材料力学性能的影响

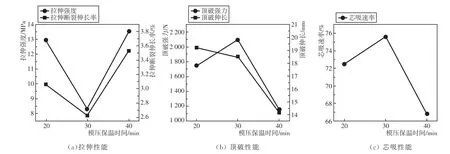

图3 模压保温时间对板材力学性能影响

由图3(a)看出,随着模压保温时间的延长,板材的拉伸性能先下降后上升,当模压保温时间为40 min时,板材的拉伸性能好。分析认为可能由于时间越长,聚丙烯纤维的流动性越好,有利于竹纤维的浸润,板材内部空隙率降低,提高其拉伸性能。从图3(b)、图3(c)看出,当模压保温时间为30 min时,板材的顶破性能和芯吸性能好。分析认为可能由于时间过短,聚丙烯纤维熔融不充分,增强体和基体之间界面结合性较差,板材发生翘曲变形,影响板材拉伸性能。当时间过长,一方面板材内部产生较大的内应力,另一方面浪费能源、效率降低。综合考虑,最佳模压保温时间为30 min。

3 结论

综合分析,竹/聚复合材料板材在模压成型过程中,当模压温度为180℃,模压保温时间为30 min,竹/聚质量比为50/50时,复合材料板材的各向力学性能最佳。其当竹/聚质量比为60/40时,板材的芯吸性能最好,50/50时板材的顶破性能和拉伸性能最好,得出最佳竹/聚质量比为50/50;当模压温度为170、180 ℃时,板材的顶破性能较好;180 ℃时板材的拉伸性能和芯吸性能最好,得出最佳模压温度为180 ℃;当模压保温时间为30 min 时,板材的顶破性能和芯吸性能最好,40 min时板材的拉伸性能最好,考虑到制备的竹/聚复合材料板材主要应用于汽车内装饰等领域,要求耐冲击性和吸湿排汗性能好,得出最佳模压保温时间为30 min。即竹/聚复合材料板材最佳模压成型工艺为:A2(180 ℃)B2(30 min)C3(50/50)。