塑料在汽车轻量化中的应用

吕吉平

(青岛酒店管理职业技术学院,山东省青岛市 266100)

随着汽车工业的迅猛发展,2019年我国汽车保有量达到了2.6亿辆,汽车保有量的急剧增加,导致对能源的需求日益增多。尾气排放是造成雾霾的因素之一,能源问题和环境问题已经成为汽车工业发展所面临的主要问题。研究表明,降低汽车质量能够有效降低油耗以及排放量,整车质量每下降10%,油耗下降6%~8%,排放量下降4%~10%,在保证汽车安全性能的基础上,轻量化已经成为汽车工业发展的重要课题[1-3]。本文主要综述了汽车轻量化的意义和现状,主要从外饰件、内饰件、车身覆盖件、车窗及功能结构件等方面阐述了塑料在汽车轻量化中的应用。

1 汽车轻量化的意义

随着世界各国对环境保护的要求日益增高,各国政府纷纷制定相关法律法规,促进节能减排。我国提出2020年汽车燃料油消耗量要达到0.05 L/km,这对汽车企业提出了更高的要求。汽车轻量化是降低油耗,达到节能减排的有效手段和方法。统计结果表明,汽车每减重100 kg,百公里油耗可降低0.4 L,二氧化碳排放量可减少1 kg。与提升动力技术相比,汽车轻量化技术的投入相对较少,降低燃油消耗成效更显著。另外,汽车轻量化有助于提升汽车的安全性能。理论上,汽车碰撞时产生的冲击力与汽车的质量成正比。在同等条件下,汽车越轻,碰撞时产生的冲击力越小,车身结构的变形、侵入量和乘客受到的冲击加速度越小,汽车对乘客的保护性能越好、越安全。从社会的发展趋势来看,具有高燃油经济性和环保特点的新型汽车是汽车工业提高自身核心竞争力的现实需求[4-6]。

2 汽车轻量化的现状

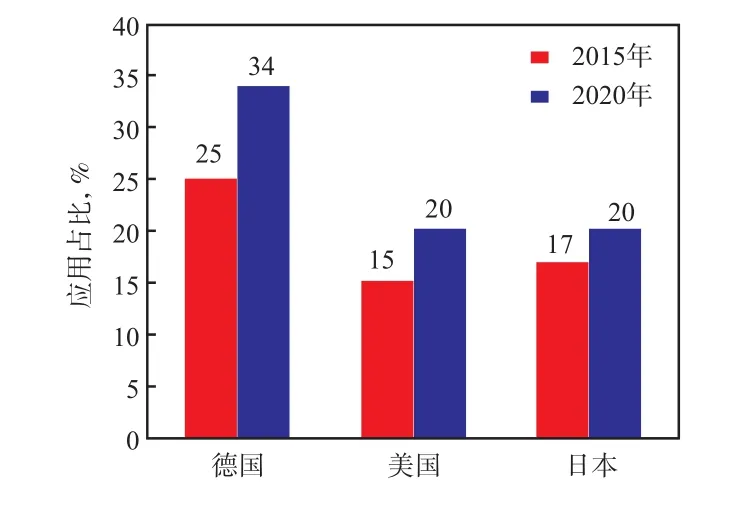

为解决环境和能源危机问题,各国政府开始严格控制汽车尾气排放标准。欧盟、美国、中国到2020年燃油汽车经济性较2015年均需提高42%左右。要达到这个目标,整车轻量化是主要的技术路线[3]。应用轻量化材料是汽车工业发展的趋势,塑料、碳纤维、铝合金、镁合金等是汽车企业使用较多的轻量化材料。从图1可以看出:德国的汽车轻量化材料应用占比为34%左右,是全球使用轻量化材料最多的国家。德国的巴伐利亚机械制造厂股份公司(宝马)、奥迪公司,美国的电动车及能源公司(特斯拉)、通用汽车公司、福特汽车公司,日本的丰田汽车公司、本田株式会社是目前全球汽车轻量化材料使用比例相对较高的汽车企业。我国汽车轻量化分两个阶段实施。2014—2017年,国产汽车实现减重8%;2017—2020年,实现减重7%。国内汽车材料目前仍以高强钢为主,伴随着先进制造技术和材料的发展,应用铝镁合金、“以塑代钢”依然是未来我国汽车轻量化发展的主要方向[3,5]。

图1 部分国家轻量化材料应用占比Fig.1 Share of lightweight materials in several countries

3 塑料在汽车轻量化的应用

塑料及其复合材料因柔韧性较好、耐化学药品腐蚀、绝缘性好、单位质量的塑料抗冲击性也不亚于金属,在汽车工业得到广泛应用。目前,应用在汽车上的塑料主要有聚丙烯(PP)、聚乙烯(PE)、聚酰胺(PA)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚碳酸酯(PC)、聚对苯二甲酸丁二酯(PBT)、聚对苯二甲酸乙二酯(PET)、聚甲醛(POM)等。我国车用塑料消费量及预测见图2[6-9]。

图2 我国车用塑料消费量及预测Fig.2 Consumption and outlook of automobile plastics in China

塑料广泛应用于汽车的内饰件、外装件、车身、车窗及结构件[6]。PP主要应用于保险杠、仪表盘、门内饰板、空调零部件、蓄电池外壳、冷却风扇、方向盘等;PE主要应用于内护板、地板、油箱、行李架、刮水器、扶手骨架等;PA主要应用于散热器盖、衬套、齿轮、皮带轮、气缸头盖、水泵叶轮等;ABS树脂主要应用于仪表壳、工具箱、扶手、散热格板、变速箱壳、内护板、反射镜壳体等;PC主要用于保险杠、前端板、车门把手、挡泥板、前灯等;PBT和PET主要用于保险杠、反射镜外壳、车外部把手、安全气囊通电部件、雾灯、音响喇叭、顶棚等;POM主要用于加载齿轮、燃油系统、电气设备、轴承、衬套等。

我国每辆经济型轿车塑料用量为50~60 kg,中型载货车塑料用量仅为40~50 kg;重型货车可达80 kg左右。我国中、高级轿车大部分为发达国家引进车型,汽车塑料的应用量基本与发达国家20世纪90年代水平相当,为每辆车100~130 kg,因此,塑料在我国汽车上的应用还会更加广泛[9]。

3.1 外饰件

汽车外饰件包括保险杠、进气格栅、雨刮器、车灯、门把手、门锁等。保险杠是使用塑料最多的外饰件,常用材料有改性PP、片状模塑料(SMC)、玻璃纤维毡增强的热塑性聚合物(GMT)等。保险杠主要由防撞梁、缓冲材料和外壳构成,大部分防撞梁现已采用SMC,GMT等材料,缓冲材料又称为保险杠内衬,车辆在低速碰撞时可以对汽车和人员起到保护作用,常用的保险杠吸能缓冲材料主要是发泡PP。轿车的前后保险杠壳体材料要求抗冲击性好、流动性高、尺寸稳定性好、耐损伤性好等,一般分为软质材料和硬质材料。其中,软质材料主要为聚氨酯,通过反应注塑成型工艺制备,其具有良好的吸收冲击性能,但是价格昂贵,只适用于高档汽车;硬质材料主要采用改性PP注塑成型,主要用于合成面板[6,8]。

金旸(厦门)新材料科技有限公司[10]发明了一种高光泽度免喷涂汽车保险杠护板专用PP,将36.6%~73.3%(w)的PP,3.0%~8.0%(w)的氯化改性PP,5.0%~20.0%(w)的氢化石油树脂,3.0%~6.0%(w)的增韧剂,0.2%~0.6%(w)的抗氧剂,0.2%~0.8%(w)的分散剂,15.0%~25.0%(w)的无机填料,0.3%~3.0%(w)的金属颜料混合,通过同向双螺杆挤出机挤出造粒,制备具有高光泽金属质感的免喷涂汽车保险杆护板专用PP,该PP材料解决了汽车保险杆护板免喷涂化的技术难点。福建和动力智能科技有限公司[11]发明了一种将甲基丙烯酸丁酯、溴化亚铜、乙酸乙烯酯和苯乙烯进行聚合制备汽车保险杠中缓冲材料的方法。该方法通过增加聚合物分子链的长度和支链数,分子链之间相互渗透、相互贯穿、缠结,增大聚合物体系的物理交联,限制分子链运动,聚合物趋于半结晶或结晶状态,使聚合物的玻璃化转变温度升高,提高聚合物的阻尼性能和受热温度,添加石墨和云母特殊的片状结构,在聚合物上形成微观孔,有利于产生界面阻尼,进一步增加聚合物的阻尼性能,以达到较好的缓冲减震效果。

3.2 内饰件

汽车内饰件包括仪表板、车门内板、方向盘、座椅、顶篷、地垫、遮阳板等。内饰件表面要光洁,耐磨、耐热、低反光、具有吸音和遮音等功能,在阳光直射下不易挥发有毒性气体。目前,汽车内饰件所用的塑料量已经占整车塑料用量的50%以上,以PP作为主要原料制成新型汽车仪表板,不但韧性、强度、外观等综合性能良好,而且使汽车成本降低,故其在汽车仪表板上的用量很大。欧洲企业生产的汽车仪表板接近一半的材料使用PP,这个趋势将会持续增长[6,8,12]。

为了避免光线反射给驾驶人员带来安全隐患,汽车内饰件一般都采用消光处理,尽可能降低内饰件的光泽度。湖北格霖威新材料科技有限公司[13]发明了一种低光泽度高抗冲阻燃PC/ABS合金的制备方法,将30.0~60.0 phr的PC,15.0~40.0 phr的ABS,0.5~3.0 phr消光剂,3.0~6.0 phr增韧剂,0.1~0.4 phr抗氧剂,8.0~11.0 phr阻燃剂,2.0~4.0 phr协效阻燃剂,0.02~0.10 phr白矿油投入低速混合机中得到预混料,再经双螺杆挤出机造粒,制成PC/ABS合金。该合金具有PC,ABS的优点,在保持良好力学性能的同时,明显提高了合金的抗冲击性能和阻燃性能,且选用效果最好的消光剂,使PC/ABS合金在60°入射角测试中光泽度明显降低,具有优异的消光效果,可广泛应用于汽车仪表板、内饰件等。金发科技股份有限公司[14]用高密度聚乙烯(HDPE)改性PP,制备适合汽车仪表板用PP复合材料。采用乙烯、丙烯合成的二元嵌段共聚聚丙烯A 20.0~62.0 phr,采用1-丁烯、乙烯、丙烯合成的三元无规共聚聚丙烯B 10.0~20.0 phr,填料10.0~25.0 phr,增韧剂10.0~20.0 phr,PE 8.0~15.0 phr,润滑剂0.1~0.3 phr,光稳剂0.1~0.3 phr,抗氧剂0.2~0.6 phr加入高速混合机中混合3~5 min,再将混合料加入双螺杆挤出机中进行熔融挤出,造粒,干燥,冷却,制备了汽车仪表板用PP复合材料。该方法生产工艺简单,降低了材料光泽度,适合大批量生产。

3.3 车身覆盖件

车身覆盖件又称车身外板,主要包括发动机盖、翼子板、车门、后备箱盖等。车身覆盖件目前仍以钢板为主,在欧美等发达国家已大量使用SMC或GMT作为车身覆盖件的材料,但因为其密度较大,轻量化效果不显著,正在逐步被改性PP,PC/PBT,聚苯醚/PA等热塑性材料所取代。据统计,车身覆盖件塑料化后,后备箱盖可减重约8.17 kg,发动机盖可减重约4.1 kg,车门(四个)可减重约43.13 kg,车身可减重约94.43 kg,车身覆盖件“以塑代钢”的空间很大[6,8]。

传统的翼子板用PP复合材料一般采用滑石粉填充增加刚性,同时为保证其韧性,添加大量的热塑性弹性体,但这种改性PP的线性膨胀系数极大,导致不同季节尺寸变化大,影响翼子板的装配,同时会造成翼子板与车身之间出现“间隙面差”,影响汽车美观。江苏金发科技新材料有限公司[15]采用乙烯-1-辛烯共聚物、氢化苯乙烯/丁二烯/苯乙烯弹性体和乙烯/丙烯酸酯弹性体进行协同增韧,获得了温度为-30~85 ℃的低线性膨胀系数的PP复合材料,解决了这一问题。将29.0~65.0 phr的PP,0.1~2.0 phr热稳定剂,0.1~1.0 phr加工助剂,5.0~20.0 phr乙烯-1-辛烯共聚物,1.0~7.0 phr氢化苯乙烯/丁二烯/苯乙烯共聚物,1.0~7.0 phr乙烯/丙烯酸酯共聚物加入长径比为40∶1的双螺杆挤出机中熔融混合分散,25.0~35.0 phr超细滑石粉从侧喂料加入双螺杆挤出机,挤出造粒得到产品。该PP流动性好、刚性高、抗冲击性能好、线性膨胀系数低,满足汽车翼子板材料的标准要求。经检测,该材料的熔体流动速率大于等于20 g/10 min,弯曲模量大于等于2 500 MPa,线性膨胀系数小于等于4×10-5。

3.4 车窗

传统的汽车车窗玻璃由玻璃原片经二次加工而成,主要有夹层玻璃和钢化玻璃两种。前风挡玻璃普遍采用夹层玻璃,其余一般为钢化玻璃。若采用塑料替代传统玻璃,车窗可减重30%~40%。PC因优异的耐热性、刚性、抗冲击性、尺寸稳定性和良好的透光率成为汽车塑料车窗的首选材料;但是,我国目前还没有塑料车窗的相关国家标准,塑料车窗本身的应用也面临提高耐候性、耐磨性、抗冲击性等方面的要求,因此,车窗的塑料化预计还需要一个长期的过程[8,16]。

由于PC的耐磨性、耐气候性和憎水性较差,直接使用PC作为车窗玻璃容易产生刮花、密封性差、不能防水防雾导致影响视线等问题。神通科技集团股份有限公司[17]发明了一种轻质耐磨汽车侧窗玻璃的制备方法,用双色注塑模具先将PC基层注塑成型,再在同一模具内将PC/ABS黑边层注塑成型;将PC基层与PC/ABS黑边层烘烤去除内应力,并用醇类溶剂擦洗表面,淋涂并烘干得到表面涂层。表面涂层的涂料由表面接枝聚二甲基硅氧烷的纳米SiO2与PC-聚二甲基硅氧烷共聚物按质量比为(1~5)∶100分散到溶剂中得到。该方法极大提高了侧窗玻璃的耐磨性、耐候性和憎水性,实现了汽车轻量化的同时提高了车窗玻璃的使用性能。

3.5 功能结构件

汽车的功能结构件包括油箱、制动踏板、发动机、周围部件、轮毂、电池、暖风机等。功能结构件要求塑料具有耐高温、耐油、耐化学药品腐蚀、防噪音、高抗疲劳性、易加工成型等优点,但不同的功能结构件对塑料性能的要求又有差异。目前,我国约80%的汽车已使用塑料油箱,与金属油箱相比,塑料油箱能够减重约30%。塑料油箱主要分为单层塑料燃油箱和多层塑料燃油箱,由于多层塑料燃油箱有阻隔层,其抗燃油渗透能力更强,是乘用车油箱的主流方向。油箱主要使用PE,其阻隔层主要采用乙烯-乙烯醇共聚物;钢材、铝镁合金和复合材料是制造轮毂的主要材料,铝镁合金制造的轮毂在乘用车市场占主流,以碳纤维复合材料制造的轮毂较铝镁合金制造的轮毂质量可降低20%~40%,但因其制造成本高,只在超跑车上有应用,短时间难以大规模应用于乘用车中;发动机及周围部件使用的塑料以PA为主[7-8]。塑料燃油箱一般采用HDPE,因其相对分子质量较高,因此,可以保证油箱具有较好的刚性和抗蠕变性,同时还具有抗冲击、耐化学药品腐蚀、耐环境应力开裂、抗静电等优良性能以及较好的加工性能。HDPE作为高电阻率绝缘材料,在其加工和使用过程中容易产生静电积累,造成静电吸尘乃至静电放电等不良现象,易引发燃烧甚至爆炸。因此,生产燃油箱的HDPE,必须具有良好的抗静电性能。中国石油化工股份有限公司[18]发明了一种具有良好抗静电性能的PE制备方法,该PE用于制备油箱,将5.0~10.0 phr炭黑、6.0~10.0 phr邻苯二甲酸二(十一烷基)酯与丙酮共混后,于40~80℃真空干燥6~10 h,与由1-己烯为共聚单体制备的40.0~60.0 phr的PE1熔融共混,造粒;在以茂金属为催化剂制备的40.0~600 phr的PE2中加入陶土0.5~3.0 phr,在高速搅拌机中混合2~5 min,熔融,造粒,将两种PE颗粒混合,制备了具有抗静电性能的PE。该PE具有优良的力学性能、加工性能和导电性能,适用于中空吹塑加工。

哈尔滨工程大学[19]发明了一种轻质低阻高强度碳纤维轮毂,包括碳纤维轮辋、轮辐、铝合金花鼓,轮辐分别连接碳纤维轮辋和铝合金花鼓,铝合金花鼓的两侧均安装轴承承盘,轴承承盘上设置大孔以及大孔与铝合金花鼓之间的小孔,大孔里安装氮化硅轴承,铝合金轴伸入铝合金花鼓中,铝合金轴的两端分别与铝合金花鼓两端的氮化硅轴承配合。该轮毂的氮化硅轴承置于轴承承盘内,高强度铝合金轴与轴承之间采用过盈配合,保证了氮化硅轴承、高强度铝合金轴良好的可拆卸性,一方面将传统工艺中的轮轴-轴套、轴承滚珠与内外圈之间的二次摩擦转化为轴承滚珠与内外圈之间的一次摩擦,另一方面,也消除了传统工艺中轴承与轴套之间的摩擦,达到了减小摩擦的效果。

4 结语与展望

轻量化是近几年汽车工业发展的主要方向,通过共混改性,塑料越来越多地应用在汽车轻量化中。我国在汽车上的塑料用量与发达国家相比还有很大的差距,这就预示着相关塑料在我国汽车工业上有着广泛的应用前景。另外,我国还没有掌握一些新型复合材料(如纳米复合塑料、生物基可降解塑料和塑料合金)的生产工艺和技术,这就需要我国塑料生产企业加强与汽车企业的合作,加快汽车相关塑料产品的研发,推进塑料产业的快速发展,以满足我国汽车轻量化的需求。