浅谈IPS内支撑体系在地下工程中的应用

摘 要 IPS内支撑体系是一种符合节约资源、提高经济效益、可持续化发展观念的内支撑体系。本文简要阐述了IPS内支撑体系的受力传递路径及优越性,并结合工程应用案例采用数值模拟和现场实测方法分析IPS内支撑体系在工程的适用性。结果表明:IPS内支撑通过施加预应力的方式,充分利用自身材料强度,能较好地控制围护结构变形,且具有较好的经济社会效益,可供相似地区的内支撑体系设计施工提供参考。

关键词 地下工程;软土地基;整体位移;IPS内支撑体系

引言

城镇化的不断推进及建筑施工技术的不断成熟,带动了地下空间的开发,地下工程逐步成为城镇化发展的必然趋势。目前,地下工程的开发主要应用于沿海经济发达地区,由于该区域的土质较软,含水率较高及城市周边环境复杂多变,内支撑体系在地下工程建设中起到不可替代的作用,同时也促进了内支撑施工技术的更新与完善[1]。

为了符合节约资源、高效施工、可持续化发展观念,现如今,钢支撑在地下工程内支撑体系的应用较为广泛,尤其是IPS内支撑体系的工程应用。IPS内支撑体系是一种由鱼腹梁、对角撑、托座、围檩等构件通过高强螺栓连接而成的钢体系,其主要是通过张拉鱼腹梁的钢绞线以及施加对角撑预应力的方式来克服型钢材料刚度小、变形大等缺点,从而有效控制施工中的坑外土向坑内发生位移1。该体系综合了传统砼支撑与钢支撑的优点,是目前较为先进的内支撑技术,使得施工中安全性提高。

1IPS内支撑体系的受力传递及优越性

1.1 IPS内支撑体系的受力传递

IPS内支撑体系的水平荷载传递主要通过围檩将支撑反力传递至围护结构2,因此,对钢围檩的刚度和强度要求较高,一般采用中部设置肋板的双拼或多拼型钢来抵抗坑外土向坑内的水平位移,如图1所示。

1.2 IPS内支撑体系的优越性

(1)安全可靠 IPS内支撑体系的材料主要是H型钢,H型钢在压弯荷载作用下的破坏预兆较为明显,在施工中可随时调整H型钢的预加力,从而提高内支撑整体的稳定性。

(2)施工便利 IPS内支撑体系中的构件均采用工具式可装拆的标准部件,标准部件可循环重复使用,并采用高强螺栓进行连接,架设和拆除支撑较为方便,且施工挖土空间较为开阔,与传统支撑相比,能大大缩短支撑施工工期,降低施工成本。

(3)动态化数据IPS内支撑体系安设了先进的数据化监测系统,通过数据的采集处理和三维模型的运用,共同实现施工的现实化,随时反映施工现场各构件的变形情况,方便建设三方了解工程的施工进度和安全状态,进一步确定内支撑的整体稳定性。

2应用案例

2.1 工程概况

某商业二期项目位于浙江省海宁市中心,主体结构为3层地下室,基坑支护总长度约579m,基坑的施工范围面积约为14000mm2,北侧和西侧为市政道路,地下市政管线较为密集;南侧邻近六层宾馆;东侧邻近一期商业广场。本工程施工范围的土层以软土层系为主,施工范围内土层具体参数如表1。场地的地下水主要为浅层土中的潜水,水位稳定埋深为1.5m,坑内采用明排的方式降水。施工场地的整平相对标高为-0.800m,普遍区域底板面标高为-12.650m,底板厚1000mm,垫层厚150mm,基坑普遍区域的挖深为13.0m,综合考虑主楼结构的外墙边设置若干集水井,集水井施工区域的挖深约为14.5m[2]。

2.2 IPS支撑体系设计

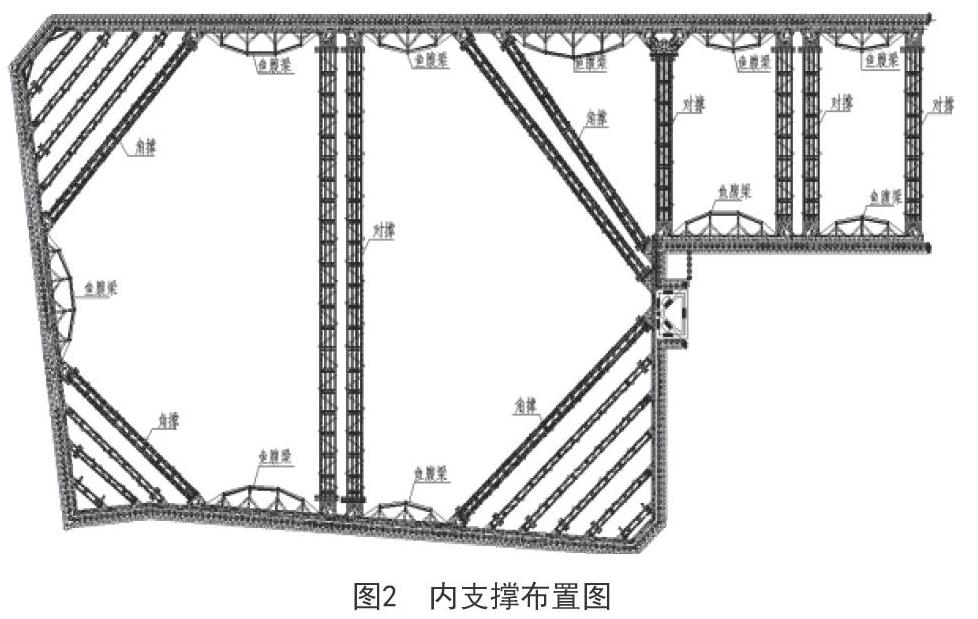

本工程原设计为两道混凝土支撑,采用顺作法进行施工,考虑到混凝土支撑的施工养护时间较长、拆除速度较慢等缺陷,为了缩短施工工期,确保工程安全质量,考虑到施工位置处于市中心区域,周边环境较为复杂,现采用IPS内支撑作为水平支撑,围护采用原设计Φ1000@1200mm灌注桩。内支撑形式如图2所示。

根据施工的形状及周边荷载的水平作用,该体系采用10组鱼腹梁和6组对撑组成,其余部分均设置角撑,每组对撑由4根型钢H350×350×12×19连接,每组角撑由4根型钢H350×350×12×19或者2根型钢H350×350×12×19连接。构件在安装时,按围檩、角撑、鱼腹梁和对撑依次架设内支撑体系,待一个区域体系架设完成后施加预加力,构件在拆除前需待该区域的换撑部分达到一定的设计强度方可按逆序拆除。

2.3 围护桩的侧向位移监测

在工程的开挖过程中,坑邊共设置27个点对围护桩的侧向位移进行了监测,监测点布置如图3所示,现取基坑东侧体系对监测点CX3侧向位移进行分析。

图4为基坑开挖过程中侧向位移的监测曲线,根据曲线可以看出, 2020年3月12日,即基坑开挖到第一道支撑工作面时,累计最大位移值为0.68mm; 2020年3月20日,即基坑架设第一道支撑完成时,累计最大位移值为1.04mm;2020年4月20日即基坑开挖到第二道支撑工作面时,累计最大位移值为6.46mm; 2020年5月21日,即基坑架设第二道支撑完成时,累计最大位移值为15.64mm;2020年7月3日,即基坑开挖到坑底标高时,累计最大位移值为24.06mm,未达到工程预警值,满足规范的侧向位移要求,且最大位移位于鱼腹梁的作用区域,这是由于基坑的形状并非水平直线,在对角撑施加预应力后,对撑的合力会对这边的三角件产生偏心距,使鱼腹梁区域围檩的受侧向分力增大,减小了这侧对坑外土的抵抗力,且根据周边环境,基坑周边为市政道路,使得基坑周边荷载增加,增加了基坑该位置的水平位移[3]。

2.4 周边管线位移监测

在基坑开挖过程中,对市政道路进行了监测,共计9个点,监测点布置如图所示,对每个点分别进行测试,现取周边管线位移监测点G6进行分析。

根据监测报告显示,2020年3月20日,即基坑架设第一道支撑完成时,累计位移值0.64mm;2020年4月20日,即基坑开挖到第二道支撑工作面时,累计位移值为3.07mm;2020年5月21日,即基坑架设第二道支撑完成时,累计位移值为4.17mm;2020年7月3日,即基坑开挖到坑底标高时,累计最大位移值6.14mm。在施工期间市政道路和所有的市政管线变形位移较小,未达到工程预警值,这说明了IPS内支撑体系的施工对周边管线的影响较小,起到保护作用。

3基于MIDAS GTS/NX内支撑有限元分析

为了有限元分析结果应尽量与现场实际情况相一致,应按照土方开挖深度、鱼腹梁、对撑和角撑安装顺序分工况进行模拟。本次选用MIDAS GTS/ NX有限元分析软件[4]。

3.1 支撑有限元模型

有限元模型中的钢绞线采用仅受拉杆单元,由于鱼腹梁中的三角件刚度较大,与单根H型钢相比,可考虑成一平面板,故大三角件采用平面板单元。其余构件根据实际的受力原理,采用相应的模型单元。计算模型如图6所示。

3.2 荷载及边界条件

由于模型主要承受由周边土体位移及基坑开挖深度引起的水平荷载,而竖向荷载主要是支撑构件的自重,可忽略不计,可将对支撑的水平约束作用简化为水平荷载直接施加于模型的围檩。

3.3 基坑有限元结果分析

根据图7可以看出,通过对对角撑施加预加力和张拉钢绞线,可以将内支撑体系的综合位移控制在20mm左右,且最大位移和最大轴力位于鱼腹梁的作用中心区域,根据压弯构件材料强度的计算公式,围檩的应力最大值为278MPa(≤295MPa),满足规范要求。

3.4 有限元结果与实际工程对比分析

综合上述情况,有限元计算出的最大位移与现场实测的位移相差不到5%,在现场施工前,可对基坑的整体变形进行有限元模拟,方便在施工中加强那区域的监测[5]。

4结束语

(1)IPS内支撑体系可以在施工前采用 MIDAS GTS/ NX 软件进行有限元分析了解工程的最大位移情况,计算结果表明支护体系最大位移在允许可控范围内,且与实际的最大位移相差不到5%。

(2)IPS内支撑体系在实际施工中可在开挖阶段能够多次施加预加力,对变形进行动态控制,使施工场地始终处于安全稳定的状态。

(3)内支撑体系是一项综合性课题,地下工程在施工时影响因素较多,且各个区域的地质条件差异性较大,在施工时应加强对工程的监测,做好各项动态工作,确保工程及周边环境的整体安全,可供相似地区的内支撑体系设计施工提供参考。

参考文献

[1] 張衡.装配式预应力鱼腹梁钢结构支撑对深基坑变形的控制技术与方法研究[D].淮南:安徽理工大学,2014.

[2] 李建清.预应力鱼腹梁受力机理及设计方法分析研究[J].山西建筑,2014(18):91-93.

[3] 孙军,杨泓斌,盖守超,等.基于预应力鱼腹梁支撑技术的装配式支护结构施工工艺[P].中国:CN109252526A,2019-1-22.

[4] 刘发前,卢永成.装配式预应力鱼腹梁内支撑系统的利与弊[J].城市道桥与防洪,2013(7):117-118,125.

[5] 刘国斌,王卫东.基坑工程手册[M].2版.北京:中国建筑工业出版社,2009:101.

作者简介

许鑫东(1994-),男,江苏南通人;现就职单位:上海强劲地基工程股份有限公司,研究方向:岩土。