某车型后减振器渗油分析与优化

张泽,许阳钊

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

减振器是车辆必不可少的部件,它能够吸收和缓冲车辆行驶过程中路面传递过来的各种振动和冲击,避免发生严重的侧倾及俯仰,提高车辆的行驶平顺性和操控稳定性[1]。减振器的失效模式主要包括油液泄漏和异响两大类,这也是每个主机厂在减振器开发和售后市场中经常遇到的问题。减振器油液泄漏主要体现为漏油和渗油两种形式。漏油直接影响减振器的耐久寿命,大量的油液泄漏会造成减振器阻尼力大幅度减小,不能为车身提供良好的支撑,容易导致车辆失稳,对整车舒适性、稳定性及操控性产生极大的影响,甚至影响行车安全[2]。渗油主要由高温油分子气化后冷凝附着引起[3],其表现形式与漏油类似,只是渗漏出来的减振器油量多少不同,因此无论在整车减振器开发过程还是售后市场中,经常出现把渗油误判为漏油的情况。

北方地区尤其是东北地区冬季气温低,减振器漏油、渗油问题更为多发。本文作者以某车型的后减振器渗油为研究对象,针对该车型在寒区适应性试验过程中出现的后减振器渗油问题,通过一系列的试验验证确定减振器渗油原因,然后通过结构优化设计及改善样件验证等步骤,最终解决了该减振器渗油问题。

1 问题描述

为验证整车零部件的低温性能,某车型进行了整车寒区适应性试验。试验过程中发现后减振器储油缸筒壁有油迹附着,疑似减振器漏油,如图1所示。

图1 后减振器“漏油”图

2 原因分析

2.1 外观确认

目测观察减振器故障件,上安装支座、缓冲块、防尘罩等外围件完好无破损,仅减振器储油缸筒壁附着小面积油渍。

将减振器竖立放置,用手按压减振器至最小长度,手感平滑,释放后减振器能平缓反弹至最大长度,初步判断减振器轻微渗油且气体反弹力基本正常。

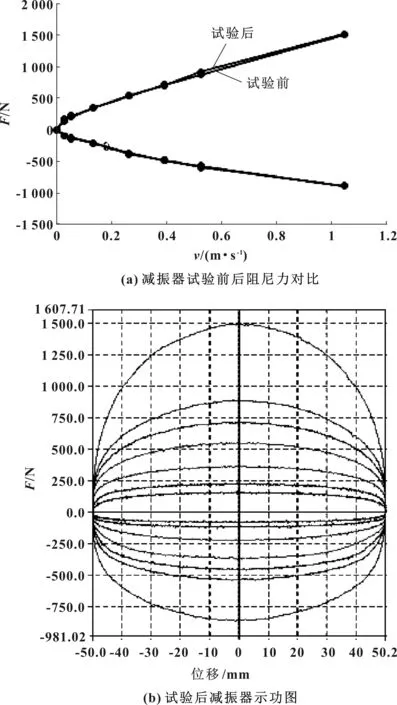

2.2 阻尼力及示功测试

对减振器故障件进行阻尼力测试,阻尼力基本无衰减,满足设计要求,示功图形丰满、圆滑且没有空程、畸形等缺陷,气体反弹力和摩擦力也符合设计要求,如图2所示。

图2 减振器故障件阻尼力及示功测试结果

2.3 台架往复振动试验

对减振器故障件进行台架往复振动测试,通过短时耐久试验、速率比振动试验、高温失重试验和低温冷冻试验等测试,减振器故障件密封性能基本正常,其油液泄漏量与新件相当,减振器油封处亦无明显漏油痕迹。

随后将减振器置于-35 ℃低温环境仓进行往复振动试验(减振器温度保持100~105 ℃),同时施加侧向力,以此模拟整车在低温环境下的工作状态。200万次试验后观察减振器,发现减振器储油缸表面附着微量油渍,检测减振器失重为1.69 g,复现了整车路试的渗油现象,如图3所示。

图3 减振器低温仓试验后状态

2.4 减振器拆解检查

拆解减振器故障件,阀系规格和数量都符合设计要求且装配正确,阀片无破损;活塞杆表面光滑,无明显划痕;导向器内部无明显划痕,表面光滑,衬套无上下窜动;油封外观良好,唇口无明显磨损、划伤,主唇、防尘唇处尺寸及径向力均满足设计要求。

将储油缸内减振油液全部倒入量筒,剩余油量309 mL,考虑油液挂壁损失,减振器油液减少量正常,满足设计要求。

对减振器故障件取样进行清洁度检测,杂质称得质量0.09 mg/mL,满足减振器清洁度要求。

2.5 小结

通过上述试验验证,减振器外观良好,性能正常,活塞杆、导向器、阀片表面质量良好,油封满足正常工况下的低温、高温、耐久条件。

在-35 ℃的低温环境仓中,减振器温度控制在100~105 ℃做往复振动测试时,复现类似路试所呈现的渗油现象。同时,基于油封上端无明显油迹和储油缸筒上端所呈现的均匀的油雾附着现象,分析产生油雾的原因,在连续路试行车过程中,随着减振器温度升高,附着在活塞杆表面的润滑油膜在减振器复原行程中挥发到大气中,当遇到温度较低的外界环境时就会产生冷凝现象,即部分油雾会凝结附着在防尘罩内表面、储油缸筒壁、端盖等部位。当油雾凝结较多时,就会产生类似渗油的失效现象。

3 优化设计及验证

3.1 油封结构优化设计

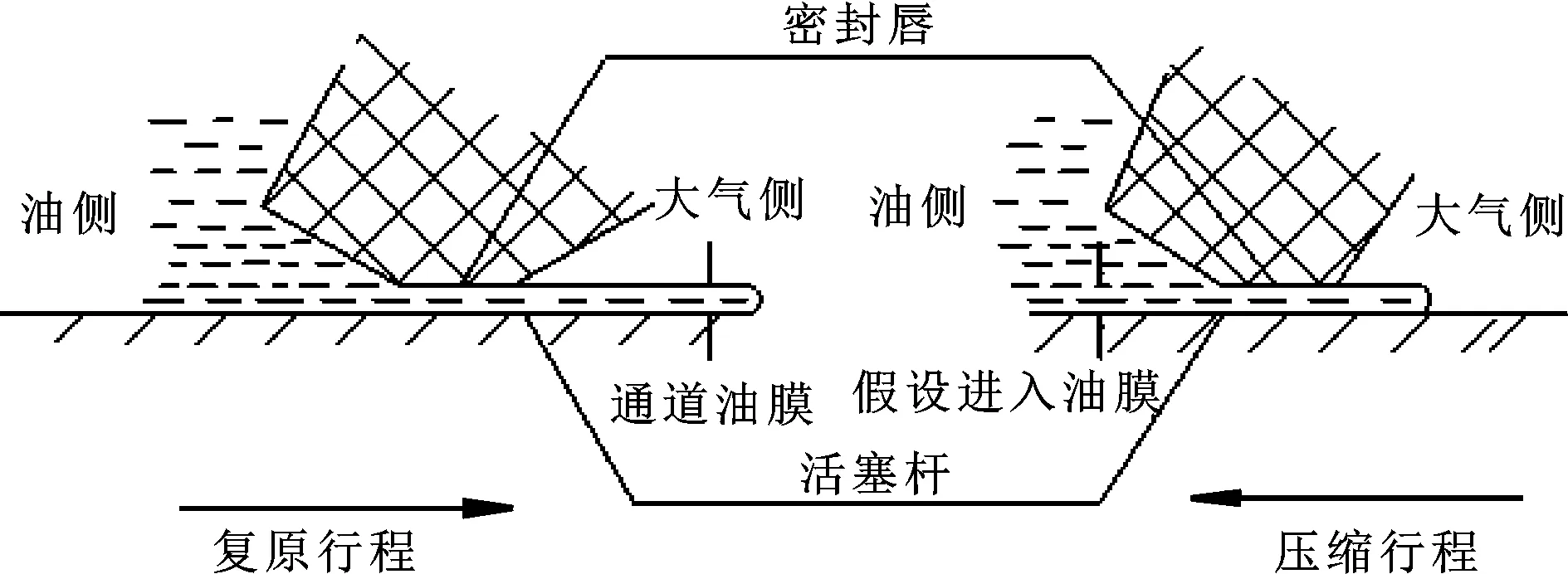

综上分析,附着在活塞杆表面的润滑油膜随着减振器复原行程而挥发,说明油封的密封性能还需要进一步提高。油封对减振器的密封是通过密封唇与活塞杆的有效接触来实现的,其工作原理如图4所示[4]。分析其密封机制,减振器复原行程中通过油封的液体量(即复原行程的油液泄漏量V0)受油面最大压力梯度WA影响,而在减振器压缩行程带回储油缸的液体量(即压缩行程的油液泵入量Vi)受气面最大压力梯度WE影响,所以减振器运动过程中每个循环的油液净泄漏量V即为复原行程活塞杆带出储油缸的油液量与压缩行程活塞杆带回储油缸的油液量的差值[5]。而在车辆行驶过程中减振器工作需应对各种路面复杂的工况,其复原行程、压缩行程和运动速度随时会发生变化,为提升减振器油封的密封性能就必须减少复原行程通过油封的液体量,即要从增大复原行程油面最大压力梯度WA入手,而最大压力梯度取决于密封元件的形状和材料[5],因此,可通过改变油封材料、结构及胶料耐介质性、动态性能等方面来提升减振器油封的密封性能[6]。考虑目前油封综合理化性能的稳定性,保持现有胶料配方,从加大油封主唇的油面角度和调整主弹簧的力值占比这两方面来进一步优化和改善油封的密封性能。

图4 减振器油封工作原理

(1)

(2)

(3)

式中:V0为复原行程泄漏量;

Vi为压缩行程泵入量;

V为净泄漏量;

D为活塞杆直径;

H为运动行程(台架试验中默认复原行程与压缩行程相同);

η为油液的动力黏度;

u0为复原行程中活塞杆运动速度;

WA为复原行程中油面的最大压力梯度;

ui为压缩行程中活塞杆运动速度;

WE为压缩行程中气面的最大压力梯度。

3.2 优化方案验证

制作油封优化改善样件,将主唇油面角加大2°,同时将主弹簧力值占比提高3%,减振器油封示意图如图5所示,适当调整油封唇口过盈量[7-8],保证提高油封密封能力的同时不明显增加油封摩擦力[9]。对优化后油封进行径向力和摩擦力检测,并与现有方案的油封做对比,检测结果显示:改善前后油封的簧前径向力不变,簧后径向力增加约2 N,提高了油封的抱紧力;改善前后油封的摩擦力仅相差0.07 N,摩擦力水平相当。

图5 减振器油封示意

将改善后的油封样件装配在减振器总成上进行台架往复振动测试,并与现有方案进行对比,试验结果验证了改善方案的有效性和可靠性。

3.2.1 密封性能测试

对装配改善方案油封的减振器进行速率比振动试验、高温失重试验、低温冷冻试验和低温环境仓等试验,试验结束后对样件进行检测,测试结果如下:

(1)速率比振动试验后检测减振器油液泄漏量为0.011 g,小于原方案的0.015 g,泄漏量降低27%;

(2)高温失重试验后检测减振器失重1.19 g,较原方案降低24%;

(3)低温冷冻试验后油封回弹力无明显衰减,油封及活塞杆表面状态良好,无明显缺陷失效,且无油雾附着现象;

(4)低温环境仓试验后减振器储油缸筒和油封表面均无明显油雾凝聚现象。

3.2.2 耐久试验测试

对装配改善方案油封的减振器做台架耐久试验,试验后油封品质良好,无明显缺陷失效,活塞杆及油封表面无油雾附着,对减振器进行性能检测,无明显阻尼力衰减和气体反弹力衰减,满足设计要求。

将装配改善方案油封的减振器总成搭载在整车上进行常温道路耐久试验和寒区适应性试验,路试结束后未发现减振器有漏油或渗油的现象,试验结果验证了改善方案的有效性和可靠性。

4 结论

(1)北方地区冬季环境温度低,车辆行驶过程中,会出现减振器活塞杆油膜挥发到大气中然后冷凝到减振器缸筒、端盖和防尘罩等部件表面,形成油雾附着的现象,当油雾凝结较多时容易造成减振器漏油误判的情况。

(2)通过增大减振器油封的主唇油面角度和调整主弹簧力值占比的方式,可以有效提升油封的密封性能,减少减振器油液渗漏。

(3)通过优化油封结构提高减振器密封性能的同时,需保证油封与活塞杆的摩擦力无明显变化,不影响减振器的正常工作。