激光在线测量在白车身生产过程中的规划与应用

马晓红,罗凤平,王地川

(宁波吉利研究开发有限公司长兴分公司,浙江湖洲 313000)

0 引言

激光在线测量是一种新兴测量方法,它采用激光、视觉传感器、图形处理及计算机控制技术来实现对整车或分总成在线、实时、非接触式精确测量。激光在线测量技术突破了传统三坐标离线抽样检测的限制,能够在线实时监控白车身尺寸波动,为生产过程改进提供测量依据。

1 激光在线测量的特点及优势

激光在线测量主要有以下特点及优势:

(1)对白车身100%实时测量。反应速度快,能够自动分析生产线的运行状况,时刻掌握白车身过程质量变化趋势;

(2)对环境要求低。能够适应车间生产环境,且是一种非接触性测量,无须接触白车身,不会对白车身外观造成损伤;

(3)测量效率高。3 s完成一个测点,2 min可完成一次白车身测量,测量过程能够兼顾生产;

(4)柔性高。可以通过编程实现多车型柔性化共线检测需求(6车型以上);

(5)可实现报警信息实时推送。便于工程师及时掌握白车身数据异常情况,并采取应对措施。

此外,在线测量还有一个显著的优势,能够实时获得足够多的数据样本。三坐标测量虽然精度高,但测量频次低,一般1台/天,抽样概率约为1/300,样本量小、统计能力弱、存在滞后性,无法代表生产线状态。从统计学的角度来看,只有在大样本量、准确实时的数据基础上进行的尺寸偏差分析,才能有效地控制、保证白车身尺寸精度。

2 在线测量在白车身生产过程中的规划

某整车厂在进行激光在线测量设备规划时,增加了如下几项优化,以提高在线测量的实用性,充分发挥激光在线测量技术的优势。

2.1 分组测量

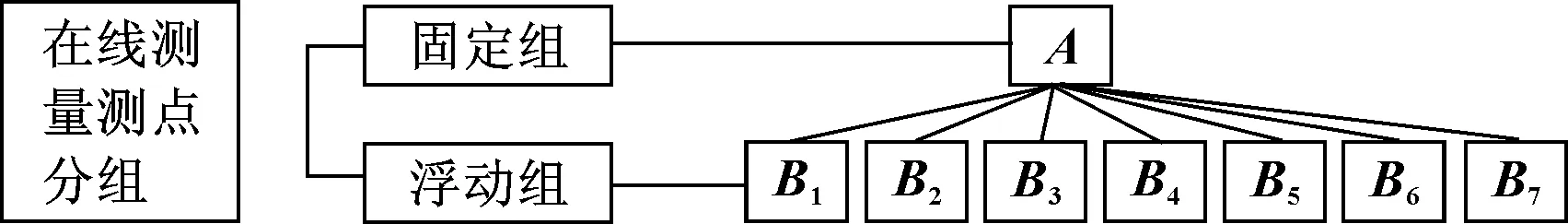

某整车厂规划激光在线测量设备时,对在线测量工位进行了分组测量[3],总计设置7条测量程序,共210个单点测量:即A+Bi(i=1~7)。如图1所示,其中A组为固定组测点,主要是对白车身工序的监控;Bi组为浮动组测点,根据生产节拍、测点区域、测点关系、局部坐标系及问题发生频次等因素进行划分。每组测点可以根据需求进行灵活调整测量频次。

图1 分组测量

测点分组的优势:(1)可以增加被测点的数量,由传统的一组测点程序,约100个单点,可以增加至200多个单点,甚至更多;(2)可以根据工厂生产节拍、车型需求、产能变化,灵活调整测点程序及频次;(3)可以有针对性地对某个区域进行调研,节省测量工时及测量资源。

2.2 建立局部坐标系

一般情况下,在线测量的测点是基于整车坐标系下建系的,激光在线测量只对单点或两点之间的关系进行评价,某些情况下与总装装车状态无法对应,导致缺陷车流入总装。针对这一问题,某整车厂规划了将测点分组按功能区域分配,以实现局部基准下的功能尺寸测量[2],从而提高测量准确性,与总装缺陷强相关。

例如,对于白车身后门区域,将后门所有测点放在一个浮动组,在线测量软件将后门局部基准点挑出,进行拟合建立后门局部坐标系,在后门局部坐标系里重新评价后门间隙面差测点。

2.3 台车状态监控

白车身一般使用滑橇输送,白车身进行在线测量时滑橇脱离,用工位内的固定夹具定位白车身。由于某主机厂生产节拍较高,在焊装线体规划了台车输送白车身。台车是带电器元件的定位夹具,跟随白车身在不同工位移动,在线测量时台车不脱离白车身,台车定位在滚床上,白车身定位在台车上。

由于增加了台车在滚床上的定位因素影响,不同台车之间存在精度差异,且台车在实际运行过程中会经历撞击、磨损、变形、车型切换等因素影响,也会对精度有影响,因此,某主机厂在线测量工位规划了与台车尺寸状态强相关的测点,以及能读取白车身VIN码和台车编号的RFID设备,来监控不同台车之间的精度差异。

如图2所示,在白车身下部硬点附近,设置4个测点,与台车的定位状态强相关,使用在线测量这4个点,获取样本数据,按照台车编号对数据排序,可以发现不同台车之间的差异,从而锁定问题台车,将问题台车下线到台车检具上,进行测量、核实尺寸偏差,并对其进行返修调整,以保证台车之间的一致性。大大缩短了问题台车排查循环周期。

图2 在线测量与台车强相关点

2.4 建立过程报警模式

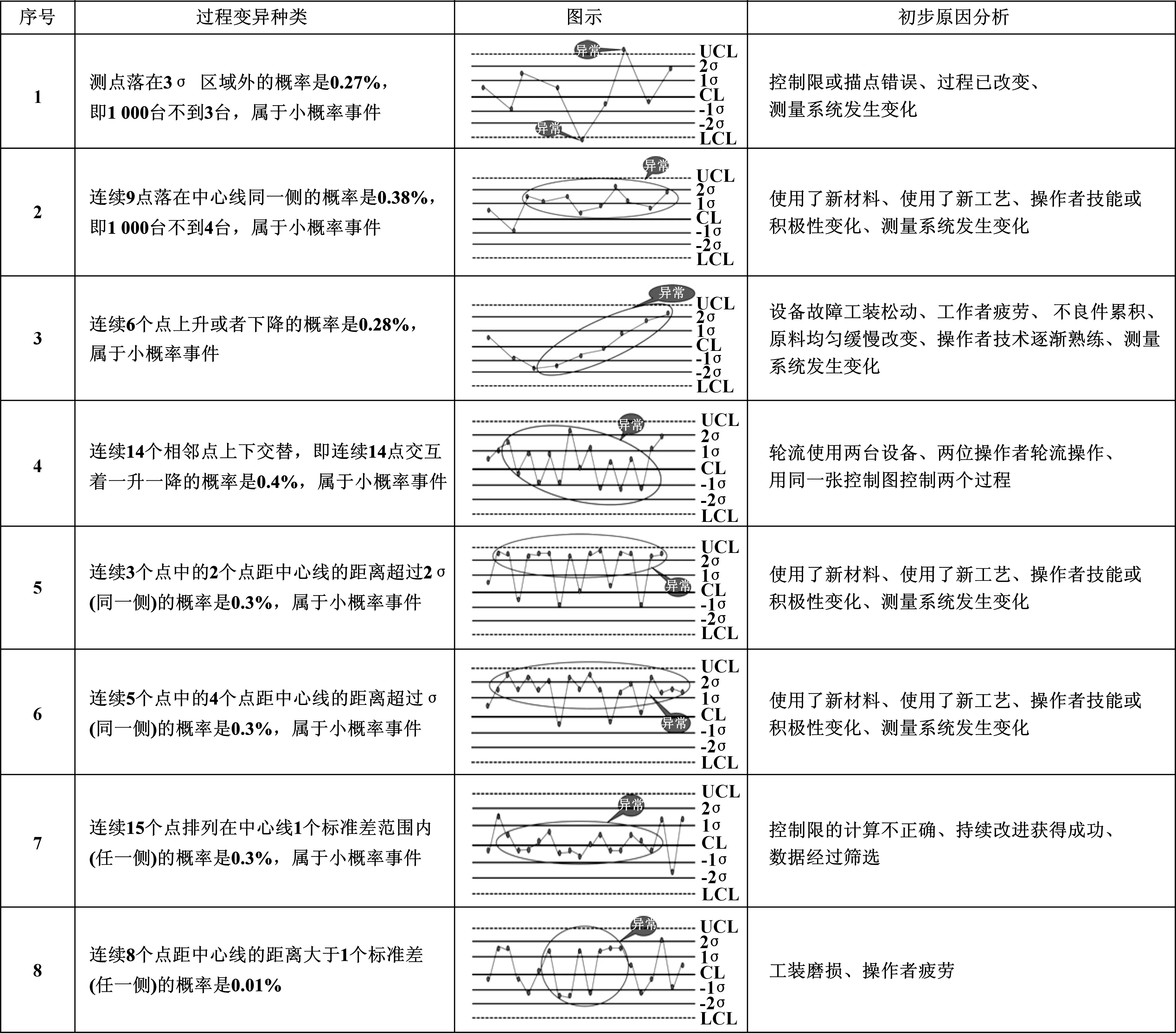

SPC过程报警模式如图3所示。

图3 SPC过程报警模式

一般情况下,在线测量设置的报警监控线只对超出监控线范围的测点进行报警,即只能进行产品报警,而没有生产过程报警。产品报警的目的是防止缺陷产品流到生产下游,而过程报警主要是监控生产过程的变化,二者需要相结合才能实现对生产状态的监控。

过程报警是以统计过程控制(SPC)的8种变异规则来设置报警条件,8种变异规则的原理是:“小概率事件原理”,即小概率事件发生可以认为生产过程有异常变化[1]。导致不同种类的变异原因是不相同的,因此可以通过过程报警的种类进行初步推断变异原因,如图3所示,根据初步原因锁定方向,做现场调查,确定根本原因。

某整车厂在线测量系统在规划产品报警的基础上,通过优化软件增加了过程报警(不停线),按天导出过程报警报告,通过分析变异报告的测量数据,对还未发生的问题提前预防;同时在线测量软件也可以对缺陷原因进行自动分类,例如定位销或工装松动磨损、零件批次差异、人员操作或技能差异、新材料新工艺使用等。通过对缺陷原因进行初步分类,指导现场问题分析方向,提高缺陷分析效率,将问题驱动转变为数据驱动[4]。

2.5 导出CII报告监控白车身稳定性

CII(Continuous Improvement Indicator)指数是白车身制造稳定性评价的一个重要指标,它将白车身测点数据样本的6σ(标准差)由小到大进行排列,选取第95%的6σ值,作为白车身制造质量的评价指标,CII指数越大说明白车身制造稳定性越差[5],因此CII指数能够代表企业的制造水平。近年来,欧美、日本汽车厂的CII指数一般能做到2 mm之内(2 mm工程)。

CII指数的另外一个作用是通过找出CII指数最差5%的点,通过一轮一轮地持续优化最差5%的点,达到不断提高白车身制造稳定性的目的。

由于三坐标测量数据样本量少,反应周期长,某整车厂规划了利用在线测量的关键测点来统计CII指标。利用在线测量软件进行数据处理并按天导出CII报告,对CII指标最差5%的点持续改善,最终达到提高白车身制造稳定性的目的。

2.6 在线测量数据与CM4D数据共享

一般来说,在线测量数据与三坐标数据无法实现自动共享,某整车厂在三坐标测量(CMM)办公室内配置一套支持6个工位的在线测量中央数据服务器,通过优化数据处理软件,可实现自动抓取三坐标共享平台的测量数据,并进行自动数据分析处理,可直接导出在线测量与三坐标测量数据相关性比对、offset、标准差分析等结果,大大降低了人工处理数据工时。

此外,在线测量数据也可以导出DMO测量文件到CMM数据共享平台上,CM4D软件对其DMO测量文件进行抓取,实现与冲压单件、外购件、三坐标测量、DTS测量、Cubing等测量数据的整合,通过CM4D软件对各类测量数据进行统计分析,形成一条全面的数据分析链,能够更加便捷、直观地分析单件、各级分总成及整车尺寸状态。

3 在线测量在规划中需要注意的问题

3.1 设备持续维护

激光在线测量的测量精度没有三坐标测量系统高,而且对被检测零件特征的稳定性要求较高。由于受人机料法环测等多种因素的影响,包括夹具调试、白车身波动、零件变更、台车状态等,导致在线测量结果不稳定、中值变化,且在线测量系统无法对其测量结果进行自矫正,因此在线测量需要配合三坐标测量系统使用,其可靠性需依靠三坐标进行定期矫正。通过动静态测试、三坐标相关性对比,持续优化在线测量的offset值、测点参数、算法处理等因素,来保证在线测量稳定性及准确性。因此需要根据整车厂的产能节拍定制标准化、周期性调试及持续维护流程。

3.2 工位减震处理

由于在线测量工位设置在焊装车间厂内,焊装白车身生产过程中产生的震动,对测量精度可靠性有一定的影响,因此需要对在线测量工位做特殊的处理,在测量基础外增加一层10~20 mm厚的减震纤维板,给在线测量设备提供减震作用。

3.3 遮光处理

由于激光在线测量是非接触式光学测量系统,它利用激光发射器的反射光在屏幕上成像的位置来获取被测物在空间的位置,如果存在其他外部光源将会影响测量的可靠性,如太阳直射或折射、厂房内照明等,因此需要做好遮光处理才能保证在线测量的可靠性,一般采用有色亚克力板作为工位防护房来起到遮光作用,如图4所示。

图4 激光在线测量防护房

3.4 机器人温度补偿

实践证明,机器人的内部和外部温度波动会引起机器人位置产生漂移,如图5所示,温度变化主要包括两个方面:(1)机器人自身的运动发热,如电机散热、齿轮等机械构件相对运动摩擦生热;(2)环境温度也会影响到机器人自身的热平衡状态。通过在工位设置修正基准(基准温补球)来修正机器人的位置漂移误差,机器人每完成一个测量循环后对修正基准进行测量,实时修正温度变化引起的位置漂移误差,保证测量结果的准确性。

图5 温度补偿对比

修正基准一般使用对温度变化不敏感的材料,热稳定性良好,因此要选用热膨胀系数较小的材料。目前规划选用的基体材料是碳化硅,基准球排列分布着若干个直径为14 mm的基准孔,如图6所示。

图6 温度补偿基准球

在线测量工位有4个机器人,共规划高低8个温补球,每个机器人设置一高一低两个基准球,高低搭配的目的是使机器人的6个轴都能完成充分的姿态校核。

4 结束语

近年来,随着国内汽车制造技术的进步,在线测量技术因其独特的优势已逐渐被国内各大主流主机厂应用于汽车关键区域的尺寸检测。

但是,目前在线测量技术还存在一定的局限性,如维护困难、图形处理技术、参数计算方法等方面还有待提高。随着在线测量技术的发展和成熟,在线测量技术或将成为检测的新方向和大趋势。未来它有可能替代三坐标、由单工位检测发展为整条生产线检测、实现整车零件及分总成自动最优匹配等。