某乘用车线控换挡器换挡力模型及优化研究

周志恒,陈建国

(广汽零部件有限公司技术中心,广东广州 511447)

0 引言

随着汽车行业的不断发展,汽车换挡器从最初的手动换挡杆发展到如今的电子换挡杆,经历了重大变革。当然,汽车换挡器的发展与变速箱息息相关。19世纪末,随着最原始手动变速箱(MT)的出现,手动换挡杆与其连接的包含选挡及换挡拉索(或推杆),以纯机械结构操纵实现换挡[1]。20世纪初,随着对驾驶体验要求的提高,自动变速箱应运而生。自动变速箱可实现挡位随车速自动调节,驾驶人通过手握换挡球头进行前后物理运动推动换挡拉索实现变速箱挡位切换功能(部分指令也是由电信号完成)[2-4]。 随着新能源汽车的出现,它没有真正意义上的变速箱,只能通过电信号对挡位进行控制,电子换挡杆便出现了。与传统的自动变速箱相比,配有线控换挡技术的自动变速箱可以为客户带来额外的舒适性和安全性,并且为智能驾驶奠定基础[3]。

随着线控换挡器的发展,其形式也是多种多样,包括宝马的推杆式、奔驰的怀挡式、本田的按键式、捷豹路虎的旋钮式等等。其中推杆式,也是目前市面上出现频率最高的一种型式,其换挡力作为驾驶人感受的一项主要主观评价性能项目,在换挡系统设计开发验证过程中,往往需要多次调整换挡力来优化换挡舒适性[6]。对于自动换挡杆,换挡力的匹配计算需要换挡器、换挡拉索、变速器换挡摆臂多部件结构、性能参数共同决定,对具体影响因素可通过力学理论知识和台架试验手段进行深层次解析从而得到优化方案[7-10]。而对于推杆式的线控换挡器其换挡力与自动换挡杆的类似,只是少了换挡拉索相关部件的影响,取而代之的是一套提供换挡手感的机构。本文作者针对所提出线控换挡器型式的换挡过程进行换挡力理论研究及验证。

1 线控换挡器结构及换挡过程

1.1 线控换挡器结构

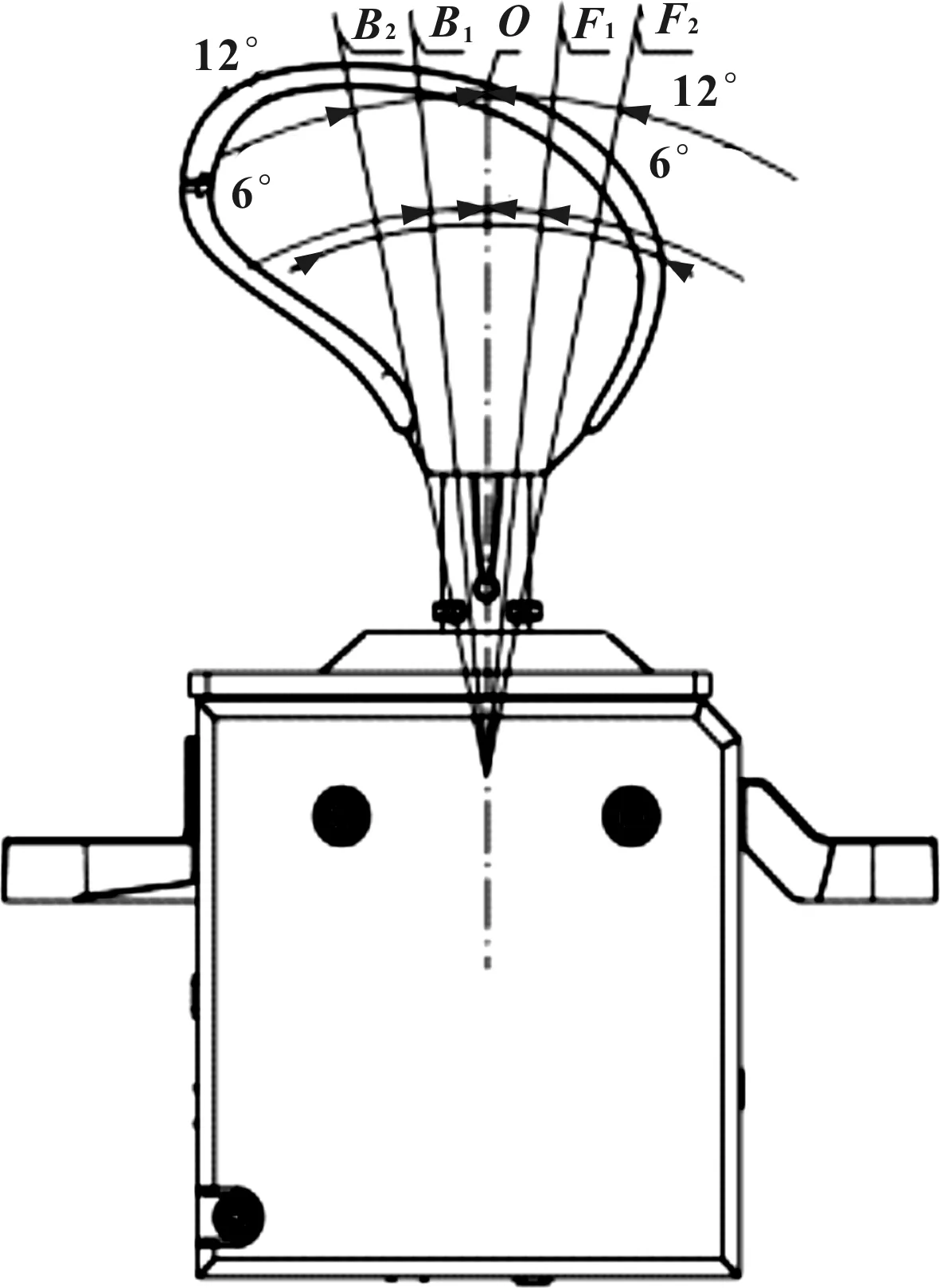

文中研究的线控换挡器为推杆式换挡杆,如图1所示。它是通过内部机械结构来实现换挡感觉的,主要构成有换挡杆、压缩弹簧、子弹头、衬套及仿形模块,如图2所示。当手推动换挡杆时,换挡杆随旋转轴旋转过程中,子弹头在仿形模块上沿反向滑动,而仿形模块滑槽的轮廓便可以提供换挡的感觉。而角度传感器仅需通过识别换挡杆旋转的角度并结合对应的换挡策略便可确定驾驶员的换挡意图,从而实现汽车换挡。

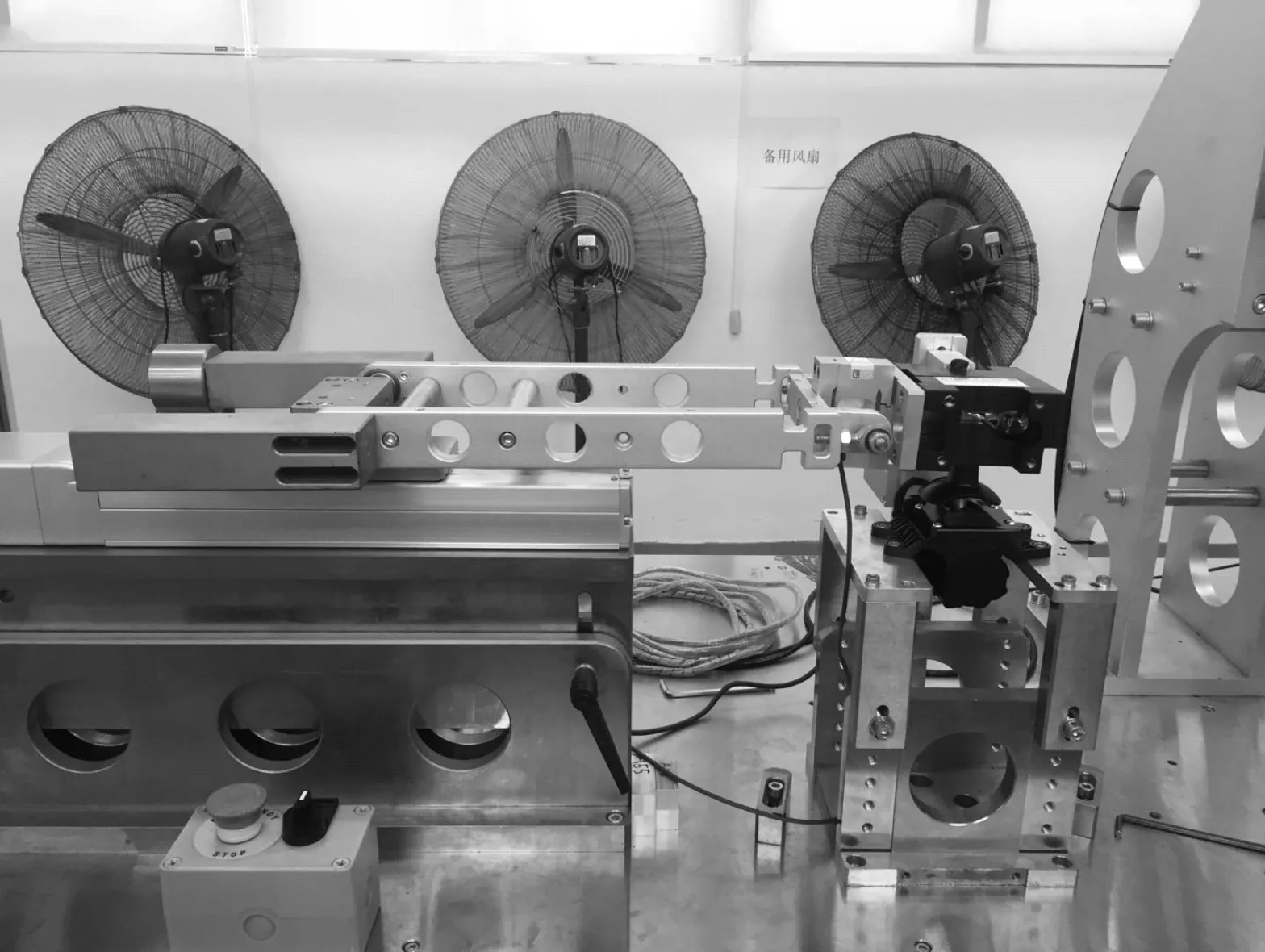

图1 线控换挡器

图2 推杆机构组成

1.2 换挡过程

文中所分析的为典型的五位一体的线控换挡器,换挡杆具有自回位功能,换挡杆在不受力状态下处于稳态位置O,向前(F向)推动一阶至F1,推动二阶至F2,同理向后(B向)推动一阶至B1,推动二阶至B2,如图1所示。在到达对应位置松手后,会在弹簧的作用下自动回位到稳态位置,不同于自动换挡杆每个挡位对应一个特定物理位置,而该换挡杆只有一个平衡的物理位置——稳态,也称作单稳态线控换挡。此种单稳态的优势之一便是,可以完全交给行车电脑,根据需要自动切换挡位,以此实现无人控制,如自动泊车、无人驾驶等等[3]。

2 换挡力模型的建立

2.1 受力分析

根据以上换挡过程,手推力根据标准均视为作用于P点位置,如图1所示,换挡杆在旋转过程中的平衡状态为:

Fh·LP=F·L0

(1)

式中:Fh为手作用于换挡杆的力;LP为P点的力臂;F为子弹头头部受到的回位合力;L0为子弹头头部接触点的力臂。

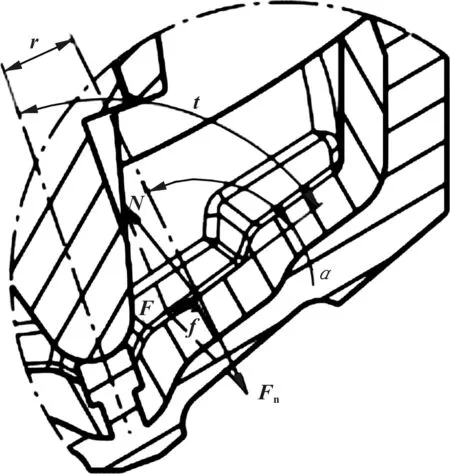

对于子弹头头部处的受力分析如图3所示:

F=f·sinα+Fn· cotα

(2)

式中:f为子弹头受到的滑动摩擦力;Fn为弹簧施加给子弹头的正压力;α为子弹头轴线与仿形模块滑槽轮廓的夹角。其中

f=μ·N

(3)

式中:N为子弹头受到的表面支持力;μ为摩擦因数。

由于槽位表面高光,并涂油脂,且二者配合材料均为高润滑材质,摩擦力可忽略。

图3 受力分析图

另外,从图3中可以看出:

α=r+t

(4)

式中:r为子弹头轴线与稳态位置的夹角,即换挡杆旋转的角度;t为仿形模块滑槽轮廓倾角,即仿形模块滑槽轮廓对应段与稳态位置夹角。

2.2 换挡力模型

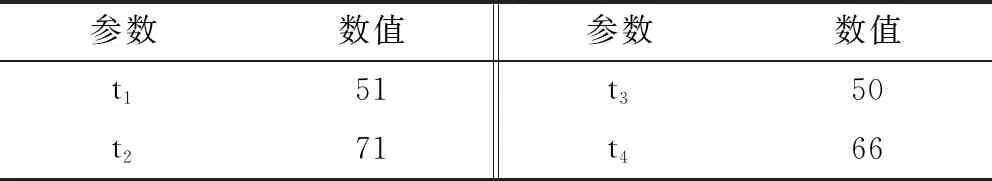

从图4可以看出,仿形模块滑槽为对称结构,用来对称提供F1/B1及F2/B2位置的换挡力。其中一半可以看出由4段直线滑槽构成,分别为T1、T2、T3、T4段。实物上每段之间由R角相连。由于圆角大小不一,为了合理简化,文中所提出的模型建立在去圆角简化曲线上。其中每段对应的换挡杆转角范围见表1。

图4 仿形模块滑槽轮廓

表1 仿形模块滑槽分段参数

由仿形模块滑槽位形状可知,稳态位置子弹头头部触点力臂为L0,随着子弹头接触位置的变化,子弹头头部触点力臂L也在实时变化,其变化与转角r和倾角t有关,根据三角函数关系可知:

(5)

假设在稳态时弹簧的预压量为h0,那么在子弹头滑动过程中,弹簧的实时压缩量h应满足:

h=h0+(L0-L)

(6)

因此,弹簧的弹力,即弹簧施加给子弹头的正压力Fn为:

Fn=k·h

(7)

式中:k为弹簧的刚度系数。

由式(1),并结合式(2)—式(7)可得该换挡器换挡力理论模型如下:

(8)

3 模型结果及对比

3.1 模型结果

根据以上建立的换挡力模型,并输入模型参数见表2。

表2 模型参数

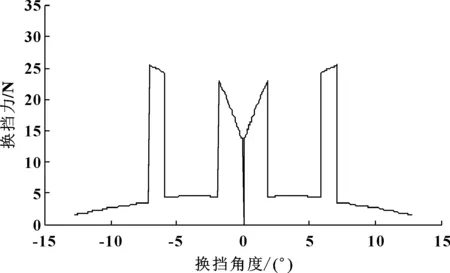

可以得出换挡过程中换挡力随换挡角度的变化曲线,如图5所示。

图5 理论换挡力曲线

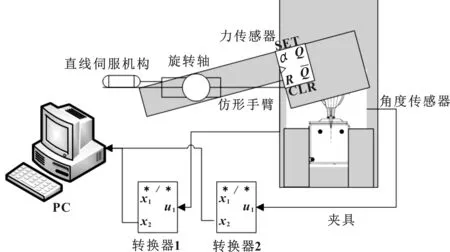

3.2 台架验证

为了验证换挡力理论模型,搭建了试验台架,对换挡器实物进行了换挡力测试。台架设备的构成如图6和图7所示。

图6 台架示意

图7 测试示意

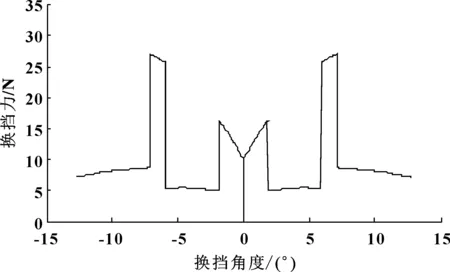

通过台架设备测出实物的换挡力数据,并得到曲线如图8所示。

4 模型分析

从理论模型输出结果和台架试验测试结果可以看出,换挡力的变化趋势是一致的。台架试验可以看出换挡力没有突变,均为渐变,这也反映了模型简化中将仿形模块滑槽轮廓去圆角简化对其有一定影响。去圆角后理论模型和台架试验相关性均达到0.98以上见表3。实际加工时,各段衔接处进行了R0.7~R1mm圆角过渡处理。也正是因为圆角的问题,导致台架测试出来的最大值均小于理论值最大值。

表3 模型相关性

同时,采用均方根误差(RootMeanSquareDeviation,RMSD)对模型结果进行了分析,均方根误差越小表示模型理论值与实验值越接近,就越能代表模型的有效性,计算公式为:

(9)

式中:Ci为模型理论值;Mi为台架实验值;n为采集样本数。

根据实验值变化规律,对圆角附近的实验值剔除后,计算得到RMSD为1.19。换挡力模型影响因素众多,包括零件制造误差、装配误差、弹簧的实际参数等等,结合理论模型与台架试验之间的高相关性,该理论模型是有效的,体现了较好的预测效果。

另外,在F方向的T2和T4段换挡力有明显差别,与台架测试时安装了换挡球头进行测试有关,因为球头的重心有偏移导致实际出现不对称现象。当然,也可能与仿形模块滑槽轮廓加工精度有关。

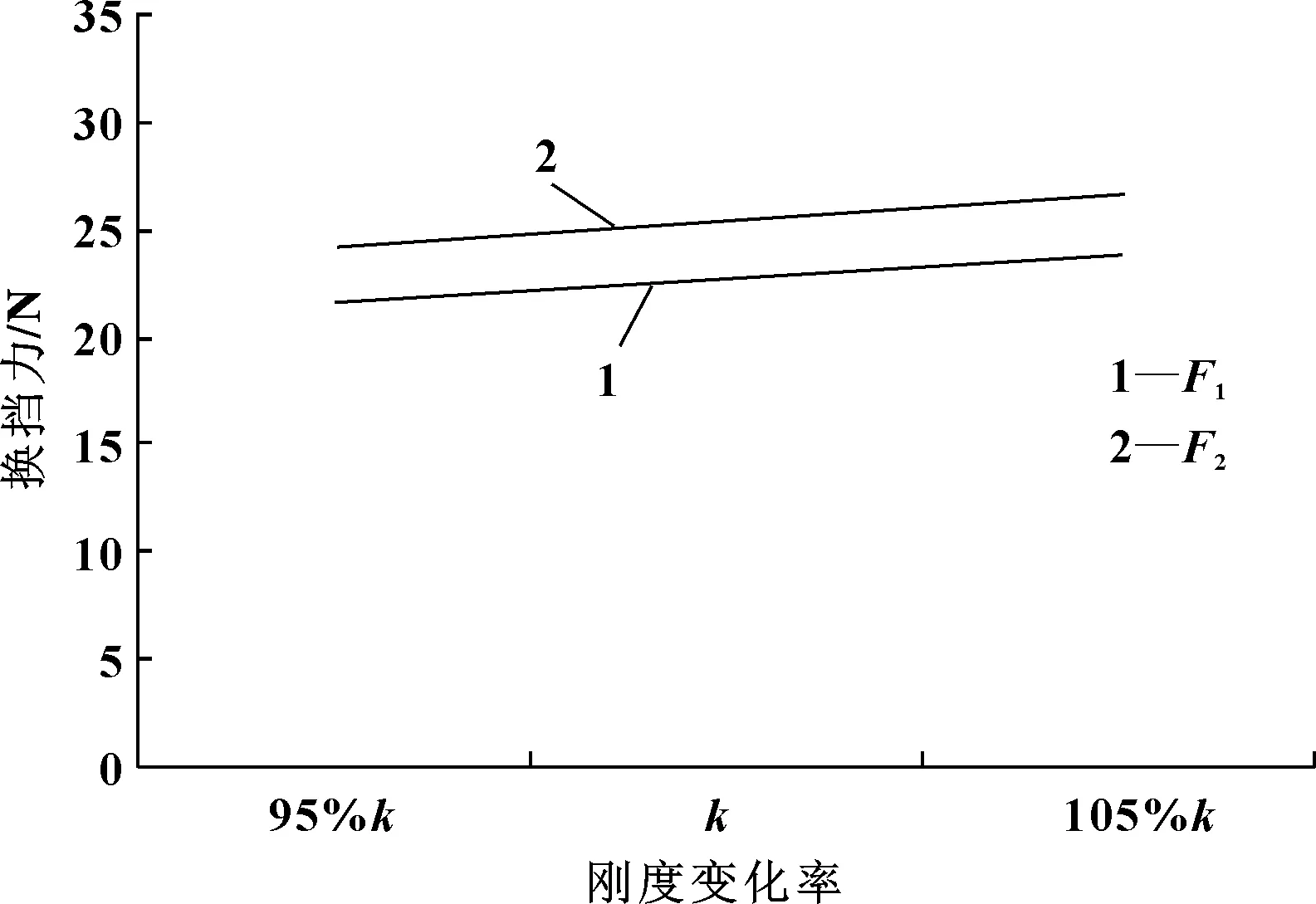

为了探究文中所建立的模型的影响因素,特别分析了弹簧刚度k与仿形模块滑槽倾角t对其的影响,如图9及图10所示。

图9 刚度k对换挡力的影响

图10 倾角t对换挡力的影响

从图中可以看出,刚度k与换挡力成正比,理论模型中也可看出。倾角t与换挡力近乎成反比,且倾角越小换挡力越大。在倾角变化比例与刚度变化比例一致的前提下,倾角变化导致的换挡力变化量是刚度变化的3.1倍,可见仿形模块滑槽倾角对换挡力的影响较大。

5 换挡力优化

在台架上测出来的力与手感知的类似,共有两个问题:(1)从一阶至二阶过程中容易过挡,反映到换挡力上也就是F1与F2的差值过小;(2)换挡杆在F方向T4段时回位缓慢,反映到换挡力上也就是T4段换挡力过小。理论上,T2与T4段换挡力不会对最大换挡力有贡献,但是会影响换挡杆的回位效果,实物上表现为换挡杆在松手状态下回到稳态的快慢。当换挡杆在不平衡状态时,换挡力F决定了换挡杆回位的速度。

根据灵敏度分析可知,仿形模块滑槽倾角倾对换挡力的影响更显著。优先考虑改变倾角的方法来满足企业标准要求,其中F1=B1=(15±3)N,F2=B2=(25±3)N。根据以上分析,为了增大F1与F2的差值,T1段变平缓,T3段在标准值附近微调;为了增强换挡杆的回位效果,T2段可微调,T4段倾角需接近或小于T2段。

根据以上方式制定的倾角方案,见表4,同时到了理论换挡力曲线,如图11所示。

表4 倾角方案 (°)

图11 优化后的理论换挡力曲线

按以上倾角方案更新了仿形模块3D数据,并进行了修模,修模后的实物组装后在台架设备上进行了换挡力测试,得到的换挡力曲线如图12所示。该方案也经过内部和客户评审,并得到了一致认可,对应车型目前已上市,接收终端用户的测试与评价。

图12 优化后的台架测试换挡力曲线

6 结束语

文中基于线控换挡器的换挡结构在一定假设基础上建立了换挡力的理论模型,并采用台架设备进行了验证,论证了模型的有效性。同时也分析了弹簧刚度和仿形模块槽位倾角对换挡力的影响关系,得出倾角对换挡力的影响颇大。同时根据所建立的换挡力模型来指导优化了仿形模块槽位轮廓,并进行了验证,最终得到认可,在实车上予以实施,体现了模型的指导意义。

所建立的模型局限于仿形模块槽位轮廓形状,当轮廓形状发生较大变化时,模型不适用。对于去圆角简化处理导致理论模型与实际台架测试有差异的地方值得更深入研究,建立更加精确的换挡力模型。当然,文中仅对推杆式换挡器进行了研究,后续还可拓展至旋钮式以及怀挡式电子换挡器上,为后续研发产品提供更多指导意义。