水泥行业用超低排放过滤材料性能评价与研究

费传军,尹奕玲,张振,徐涛,郭晓蓓

(南京玻璃纤维研究设计院有限公司,江苏 南京211112)

0 引言

当前水泥行业施行的是GB 4915—2013《水泥工业大气污染物排放标准》,颗粒物、二氧化硫、氮氧化物三项污染物排放限值分别为30 mg/m3、200 mg/m3、400 mg/m3, 重 点 区 域 限 值20 mg/m3、100 mg/m3、320 mg/m3。但是,2018 年以来,“超低排放”概念植入水泥行业, 国内多省市相继出台水泥工业大气污染物特别排放值实施计划, 部分严苛地区要求颗粒物、二氧化硫、氮氧化物排放浓度分别不高于10 mg/m3、30 mg/m3、50 mg/m3, 相较于现行标准,排放值严格程度大幅提高。

水泥工业对大气产生影响的主要污染源是粉尘和废气, 粉尘主要是由于水泥生产过程中原料、燃料和水泥成品储运,物料的破碎、烘干、粉磨、煅烧等工序产生的废气排放或外逸而引起的,其中原料粉磨及煅烧发生的粉尘排放最为严重,约占水泥厂粉尘总排放量的70% 以上, 排放的粉尘粒径分布见表1[1]。

表1 水泥窑粉尘种类及粒径分布

针对水泥行业颗粒物排放控制,现有的主要除尘技术包括电除尘、 袋除尘以及电袋复合除尘三种。电除尘的除尘性能受粉尘性质影响较大,对细颗粒过滤效率不高且会产生无组织排放。袋除尘是采用柔性介质作为核心过滤材料实现对颗粒捕集的技术。袋除尘效率在99%以上,即使对超细粒子仍能保持较高效率。电袋复合除尘结合了前两者技术,但微细粉尘的过滤必须依靠袋除尘才可达到严格的排放标准。袋除尘作为处理微细烟尘的首选技术,已经广泛应用于水泥行业,占比达90%,是满足逐渐升级的环境排放标准的主流技术。三种除尘技术的比较见表2[2]。

表2 三种除尘技术比较

袋除尘的核心是过滤材料(以下简称滤料),滤料本身是否能达到拦截性能高、清灰性能好的目标是除尘器能否实现高效低阻运行的关键因素[3]。水泥工业用滤料的选择必须根据工况的需求来定。对常用的滤料进行研究, 探寻每种滤料的优劣势,可为今后水泥行业用超低排放过滤材料的研究及开发明确方向[4]。

1 材料与方法

1.1 试验材料

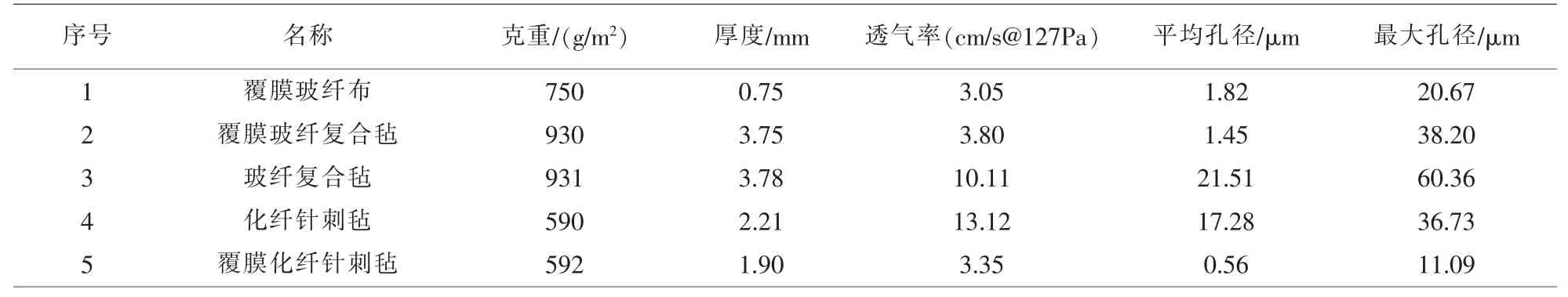

如表3 所示,为水泥行业常用的过滤材料。

表3 过滤材料

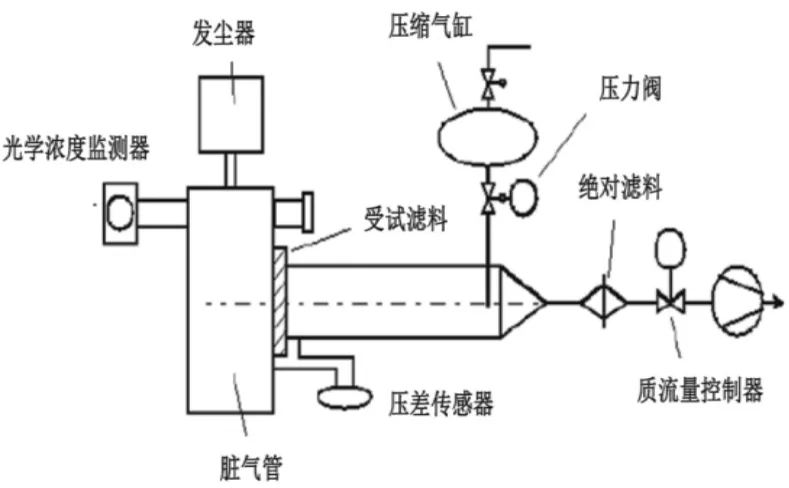

图1 测试装置结构

1.2 试验装置和方法

动态过滤效率测试装置如图1 所示。仪器型号FilTEqGmbH, 用来测试发尘条件下实验用滤料随过滤时间增加在运行时的动态阻力、残余阻力值和动态过滤效率。

该装置是滤料动态过滤测试系统根据VDI 3926 标准比较不同可脉冲清洁的滤料特征; 测试过程分为清洁、老化、稳定、测量四个阶段,通过该四个阶段的运行结果了解滤料在实际除尘项目中的表现。

(1)滤料清洁阶段:即初始性能测试阶段,30 次定压清灰,脉冲喷吹条件为滤料压降达到1 000 Pa;

(2)滤料老化阶段:即调试阶段,10 000 次定时清灰,脉冲喷吹条件为时间间隔5 s;

(3)滤料稳定阶段:即恢复阶段,10 次定压清灰,脉冲喷吹条件为滤料压降达到1 000 Pa;

(4) 滤料测量阶段: 即正式性能测试阶段,30次或7 300 s 双条件限制定压清灰,脉冲喷吹条件为滤料压降达到1 000 Pa。

1.3 试验条件和要求

动态过滤系统测试条件见表4。

动态过滤系统测试步骤:

(1)记录环境温度、大气压力,控制相对湿度<50%;

(2)等待泵流量达到设定值,记录滤料的初始压差,设定清灰阻力为1 000 Pa;

(3)让粉尘在一定的温度范围内干燥3 个小时以上;

(4)将粉尘装入发尘器中,达到测试条件中要求的发尘浓度并记录;

(5)将裁剪后的试样固定在试样夹上,将试样和夹具一起称量;

(6)称量绝对滤料,记为n1,并装入采样部分;

(7)开动真空泵,进行测试,电脑自动记录整个测试中的瞬时阻力值;

(8)取出滤料夹具并称量,得出受检滤料捕集粉尘量;

(9)取出绝对滤料并称重,记为n2,利用质量法求得出口粉尘浓度C0,计算公式:

表4 动态过滤系统测试条件

式中,Q—气体流量,m3/h;t—发尘时间,h;

(10) 自动记录残余阻力值,记录发尘时间t。

2 结果与分析

2.1 滤料过滤性能分析

2.1.1 滤料的清灰性能

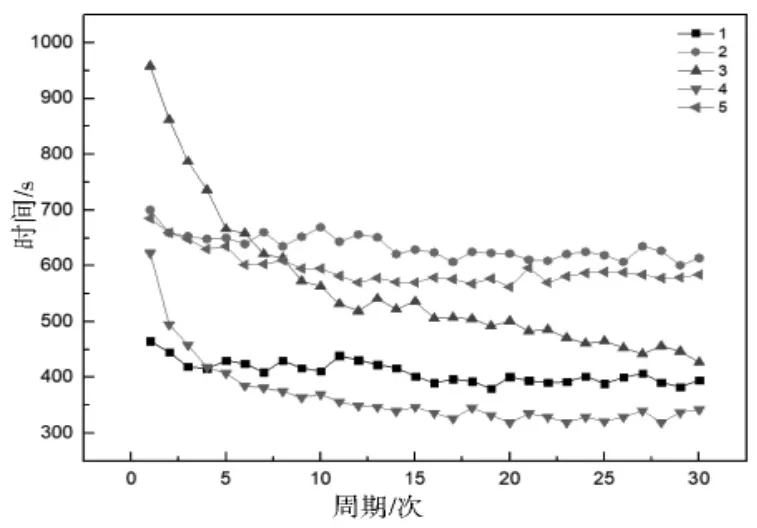

图2 为清洁期清灰周期随喷吹次数的变化曲线,五种滤料的清灰周期都是向下递减的,因为每次喷吹后,滤料内部都会残留粉尘,经过30 次喷吹,残余的粉尘量逐渐增多,残余阻力也是递增的,所以达到清灰阻力的时间越来越短。平均清灰周期规律为:4<1<3<5<2, 其中3 种覆膜滤料每次喷吹的时间相当,说明滤料的结构稳定性好、过滤性能较好。特别对于玻纤滤料来说,清灰频率影响使用寿命,在相同的使用期限内,喷吹周期长,说明清灰频率低,清灰次数少,可以延长玻纤滤料的使用寿命。

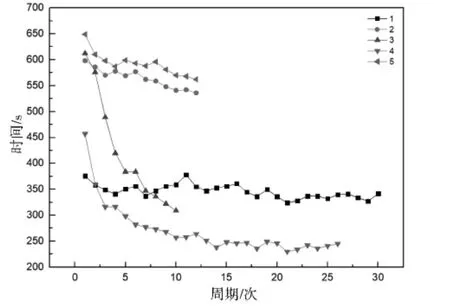

图3 为测量期清灰周期随喷吹次数的变化曲线,平均清灰周期规律为:4<1<3<2<5。结合图2 和图3 来看,覆膜类滤料(样品1、2、5)在老化期过后,清灰周期都略有下降,但整个过程十分平缓,说明其结构稳定性较好,过滤性能稳定。测量期时,样品1 的清灰周期约为350 s, 样品2 和5 的清灰周期约为600 s,样品1 的清灰周期更低,清灰频率更高,而对于玻纤滤料(样品1)来说,耐折性能比针刺毡差,清灰频率高对使用寿命影响较大,因此清灰周期短对玻纤覆膜滤料的使用寿命不利。对于非覆膜滤料(样品3、4),老化期过后的测量期仍然表现出清灰周期随喷吹次数明显下将,说明主要起到过滤作用的粉饼层并非稳定的结构, 在使用过程中,清灰周期衰减得更快,阻力上升得更快,导致非覆膜滤料的使用寿命相较于其他产品会更短。

图2 清洁期清灰周期随喷吹次数的变化曲线

2.1.2 滤料的动态过滤效率

在滤料清洁阶段和滤料测量阶段测试粉尘排放浓度,同时计算出滤料的过滤效率,得出相关数据见表5。

图3 测量期清灰周期随喷吹次数的变化曲线

由表5 可以看出,覆膜滤料的过滤效率大于非覆膜滤料,且覆膜滤料在清洁阶段和测量阶段的过滤效率变化不大,说明覆膜滤料为表面过滤,主要起到过滤效率的是PTFE 薄膜。非覆膜滤料为一个深层过滤,存在粉饼层形成(过滤时)—破坏(清灰时)—再形成(过滤时)的动态过程,粉饼层形成后起到主要的过滤作用。

其次,覆膜玻纤布的过滤效率比覆膜针刺毡类滤料低。玻纤覆膜布的过滤效果取决于膜的性能和覆膜效果, 想要提高玻纤覆膜布的整体过滤效果,提升PTFE 膜性能和控制覆膜过程是关键。

针刺毡类滤料是非织造滤料,它是在基布基础上,用针刺方式对高度蓬松的纤维网进行加工,并经过复杂的工艺过程使纤维成三维结构, 这种立体交错的结构有利于粉尘层的形成。因此样品2、5过滤效率最高。

2.1.3 滤料的孔径分布及微观结构

滤料的基本性能参数及孔径见表6。

表5 滤料过滤效率对比表

表6 滤料的基本性能参数及孔径

覆膜滤料的平均孔径比非覆膜滤料小, 这和覆膜滤料的过滤效率高于非覆膜滤料的结果是相吻合的。但是覆膜滤料的平均孔径和最大孔径相差较大,非覆膜滤料的孔径分布更为均匀。因此,根据粉尘颗粒的分布和排放要求, 选择合适的过滤材料,有利于提高过滤效率。

为了研究覆膜滤料的平均孔径和最大孔径相差较大的原因,以芳纶针刺毡和覆膜芳纶针刺毡为例,进行了SEM 表面形貌的分析(图4),发现覆膜后的化纤针刺毡会存在纤维裸漏在膜表面的现象, 膜表面被纤维穿透导致了孔径的大幅增加。因此,化纤针刺毡的表面烧毛和热压覆膜过程控制尤为重要,适当减少表面绒毛、选择合适的热压复合参数,对覆膜滤料过滤性能的进一步提升会有所帮助。

图4 芳纶针刺毡和覆膜芳纶针刺毡的表面SEM 图谱

3 结论

(1)覆膜滤料的清灰周期随喷吹次数增加变化平缓,而非覆膜滤料的清灰周期下降明显,因此在相同的时间内,非覆膜滤料清灰频率更高,寿命衰减更快。

(2) 覆膜滤料的过滤效率普遍大于非覆膜滤料,因此针对水泥行业超低排放要求,覆膜滤料是首选。

(3)覆膜滤料的平均孔径更小,但是非覆膜滤料的孔径分布更为均匀,因此根据水泥行业不同部位粉尘颗粒的分布和排放要求,选择合适的过滤材料,有利于提高过滤效率。