智慧城市地下管廊及地铁站台抗裂防渗高性能混凝土设计研究

汤国芳,曹永,王晓妍,孟祥辉,卢传泰,马忠华,付智,2

(1. 江苏诚意工程技术研究院有限公司,江苏 徐州 221000 2. 交通运输部公路科学研究院,北京100088 )

0 引言

针对地下工程结构开裂渗漏普遍严重的现状,结合徐州市地理位置特点,开展高性能抗裂混凝土的研究与应用工作, 重点解决地下工程混凝土裂缝控制的瓶颈问题, 实现结构混凝土耐久性与抗裂性协同设计。

1 试验用原材料

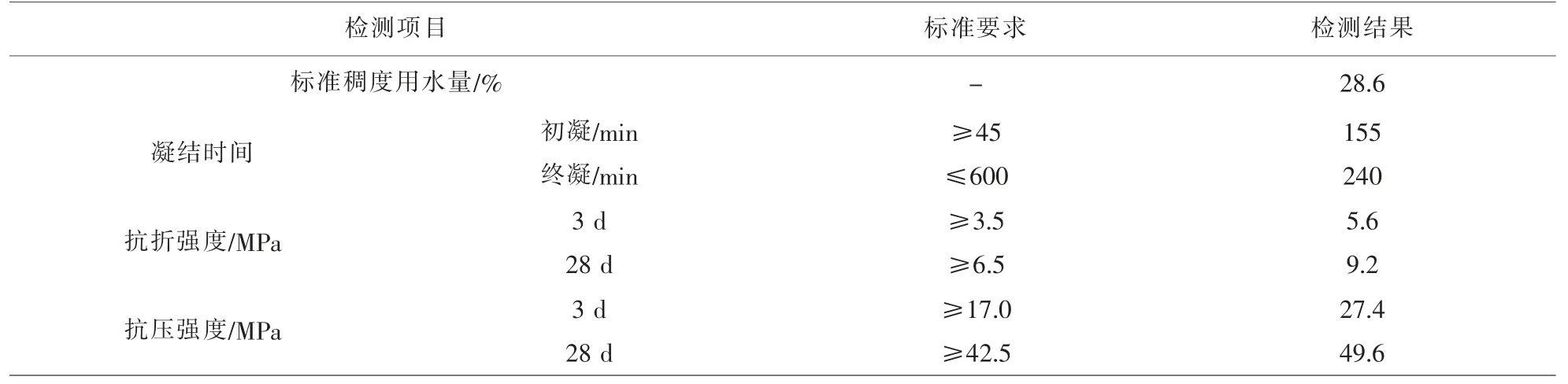

水泥:采用江苏诚意水泥有限公司生产的P·O 42.5水泥,比表面积为350 m2/kg,表观密度为3 100 kg/m3,相关技术指标和化学组成分别见表1、2。

表1 水泥技术指标

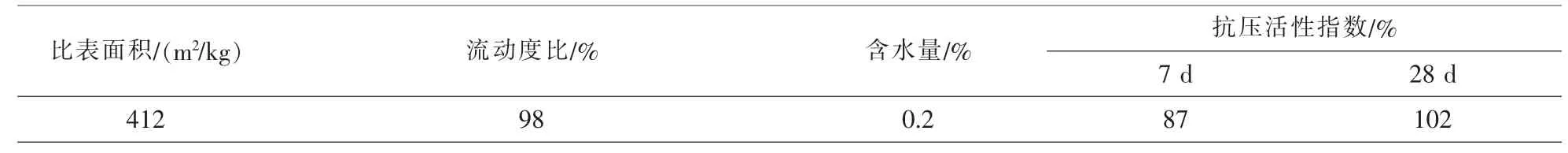

矿粉:采用徐州中诚建材有限公司生产的S95级矿粉, 相关技术指标和化学组成分别见表3、4。矿粉各项技术指标满足现行国家标准GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》的质量要求。

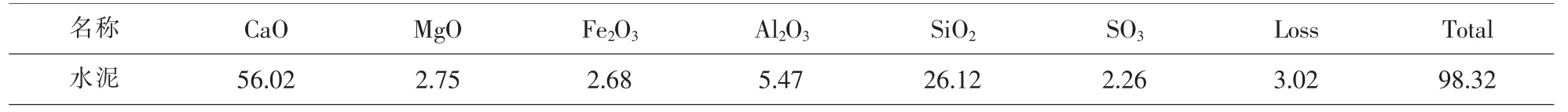

表2 水泥的化学组成 %

表3 矿粉技术指标

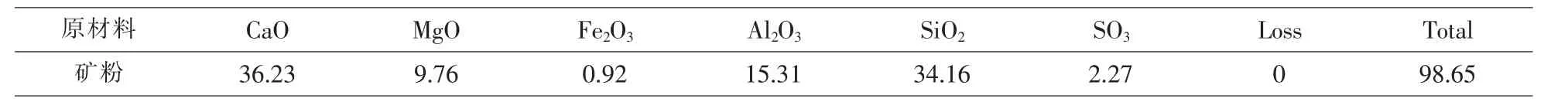

表4 矿粉的化学组成 %

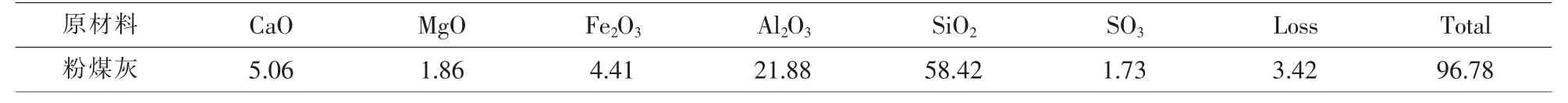

粉煤灰:采用华润电力F 类Ⅰ级粉煤灰,相关技术指标和化学组成分别见表5、6。粉煤灰各项技术指标满足现行国家标准 《用于水泥和混凝土中的粉煤灰》的质量要求。

细集料:细集料分别采用机制砂和天然江砂,技术指标见表7,砂颗粒级配属于II 区。砂的各项技术指标均符合JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》的要求。

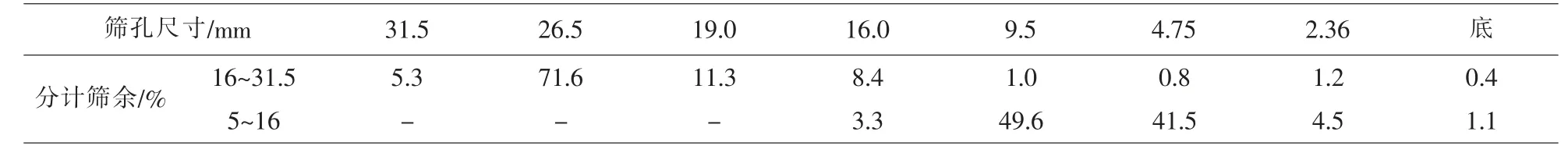

粗集料:采用徐州明阳石灰岩碎石,筛分结果如表8 所示。

表5 粉煤灰技术指标

表6 粉煤灰的化学组成 %

表7 砂技术指标

表8 所用碎石的筛分结果

碎石压碎值指标为8.0%,表观密度为2 700 kg/m3,针片状含量5%,含泥量0.1%。两种碎石均符合《普通混凝土用砂、 石质量及检验方法标准》(JGJ 52-2006)的要求。本次试验采用5~16 mm 和16~31.5 mm 两种级配碎石搭配,配合比设计大小石混合比例均采用4∶6。

外加剂:采用徐州铸建科技有限公司HPWRS 聚羧酸系高性能减水剂,其性能指标见表9。

表9 外加剂性能指标

防腐剂:采用深圳道特公司产品,达到JC/T 1011—2006《混凝土抗硫酸盐类侵蚀防腐剂》要求。

水:徐州地区生活用水。

2 配合比设计

2.1 配合比设计方案

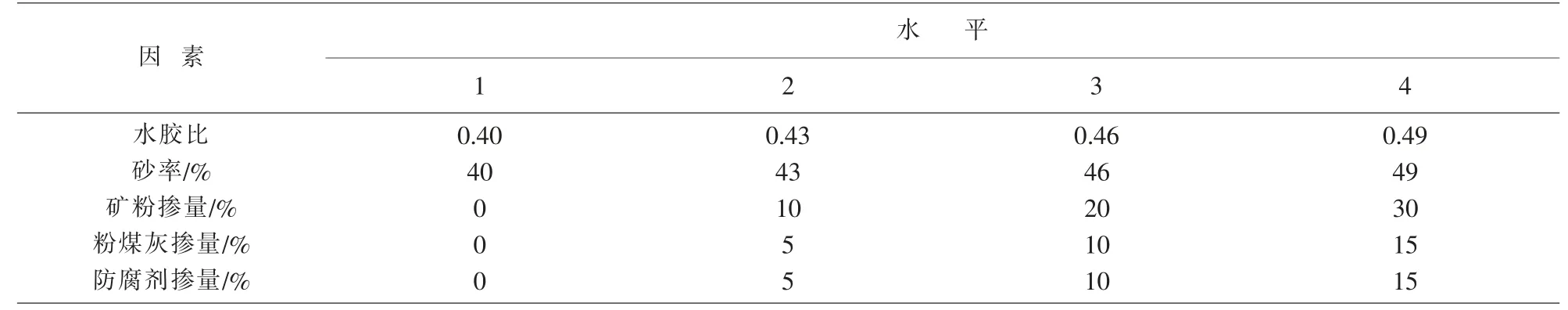

根据科研技术指标、 规范要求及原材料性能,固定用水量, 通过外加剂用量调整混凝土的流动性,控制坍落度为180~220 mm。以水灰比、砂率(矿粉、粉煤灰、防腐剂)掺量为因素,每一个因素取四个水平,以五因素四水平(表10)进行正交试验研究。

2.2 正交设计的因素水平(见表10)

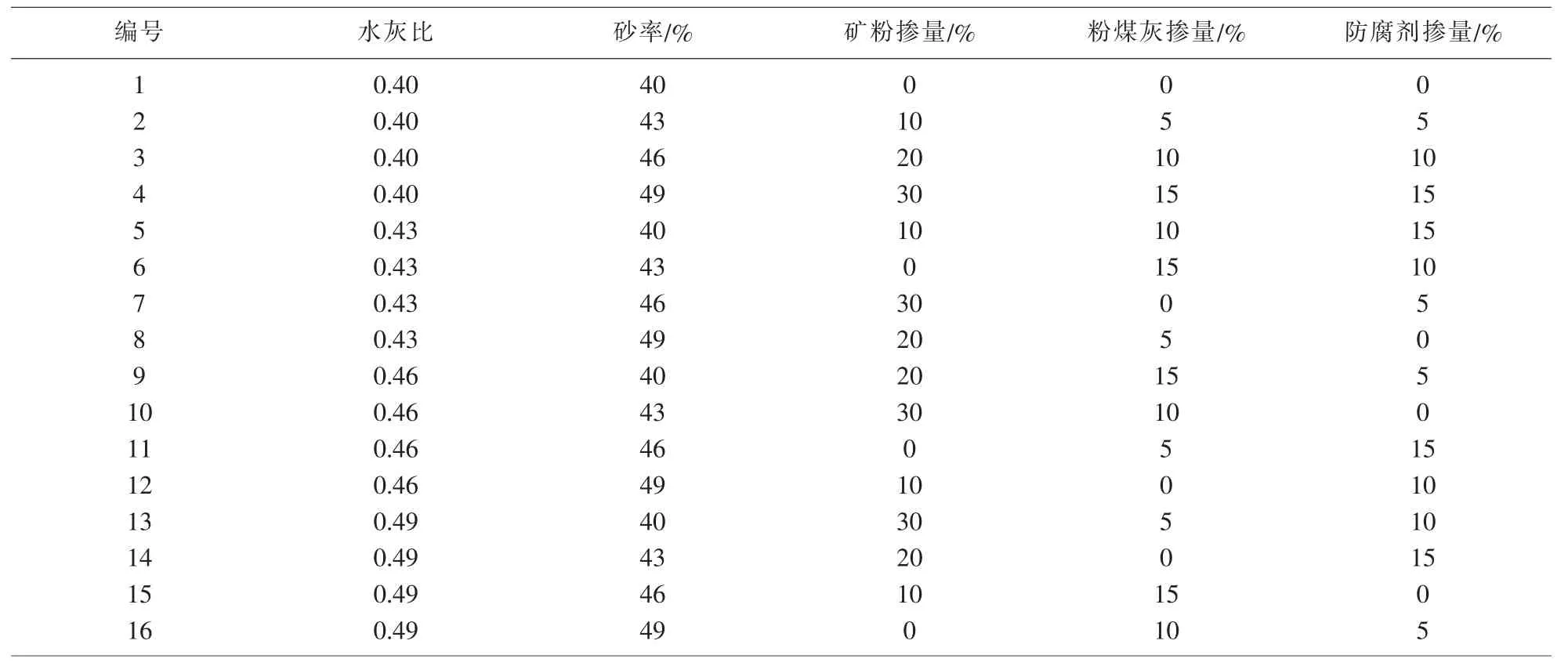

2.3 正交试验方案(见表11)

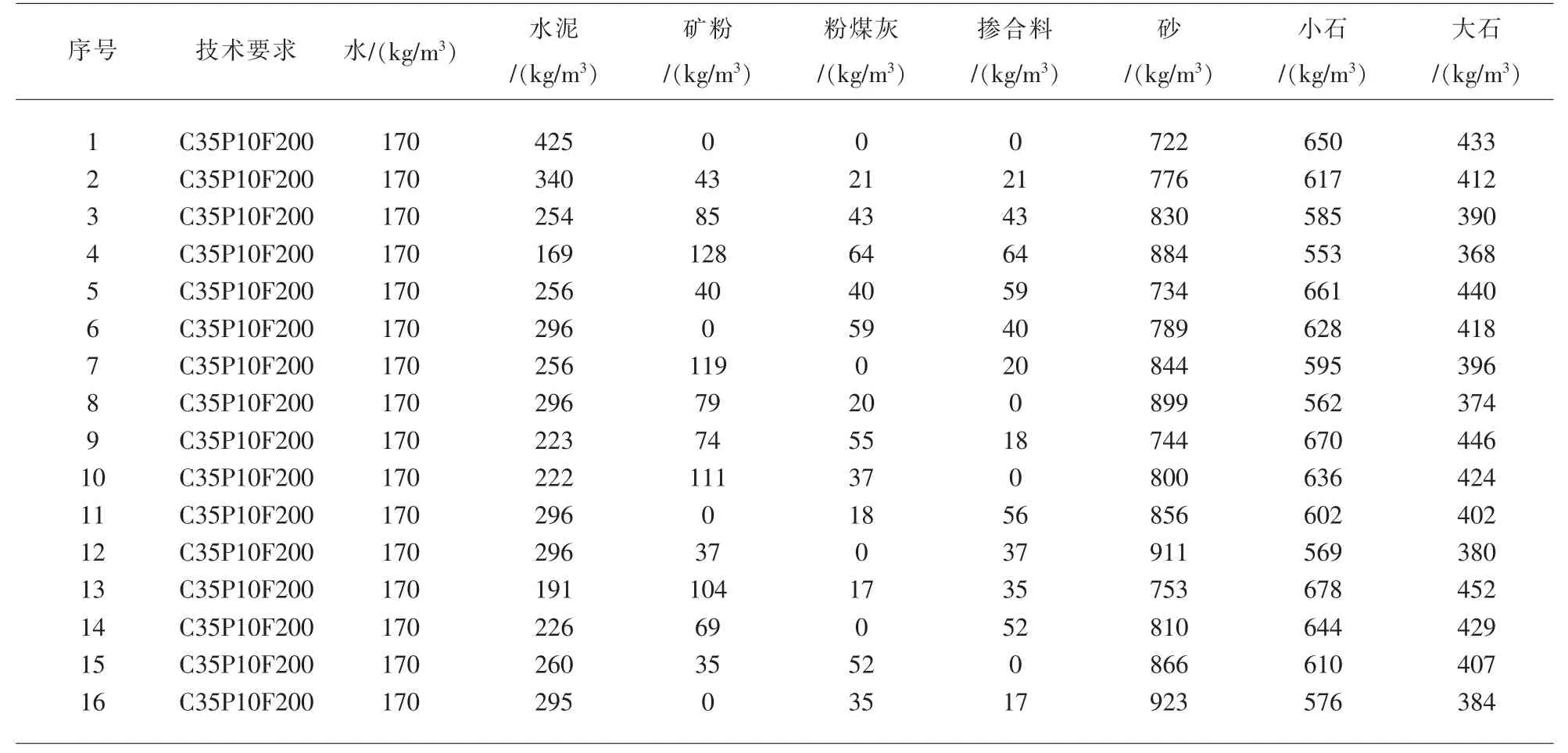

2.4 正交试验配合比(见表12)

表10 因素水平

表11 正交试验方案L16(45)

表12 正交试验配合比

3 试验结果与分析

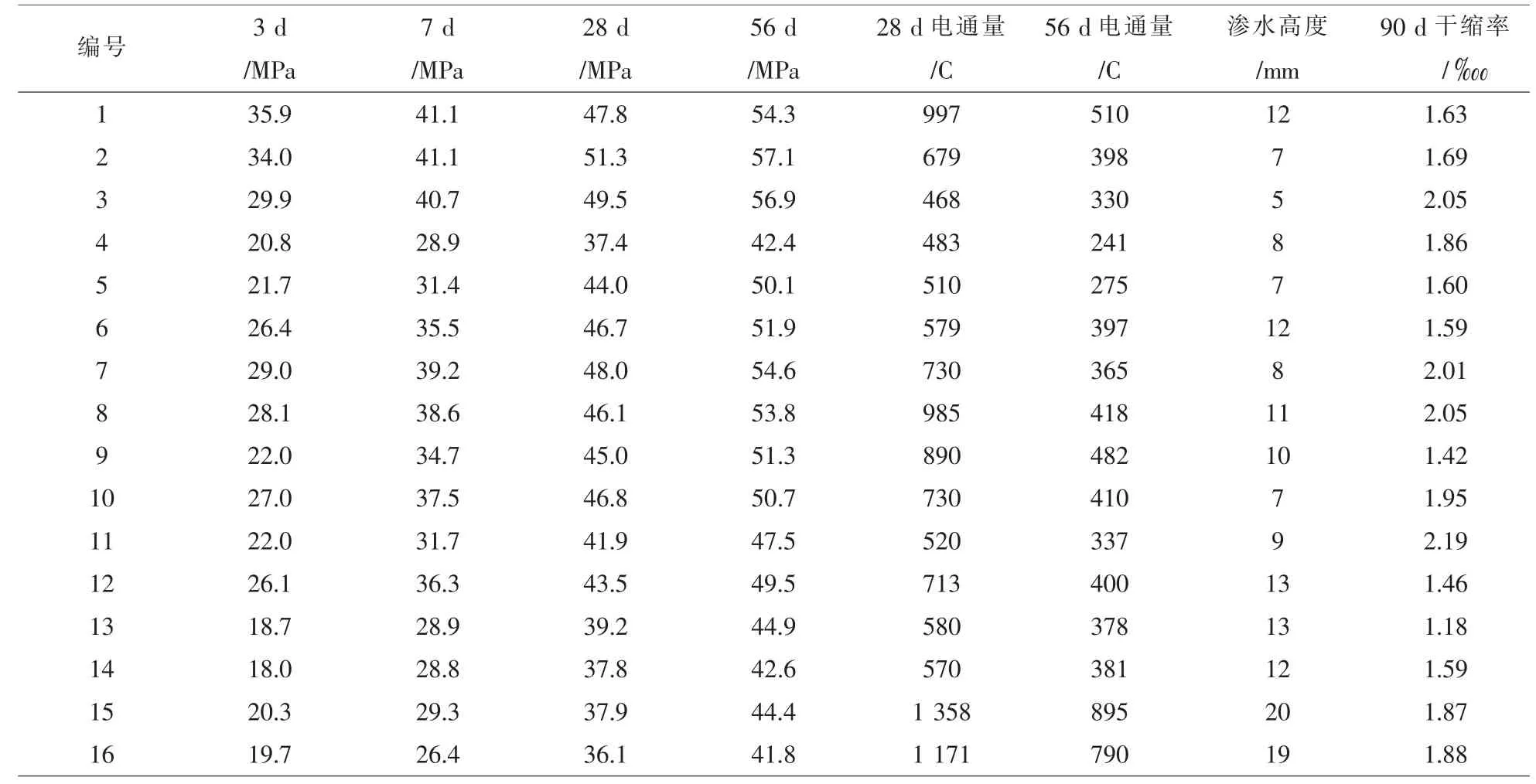

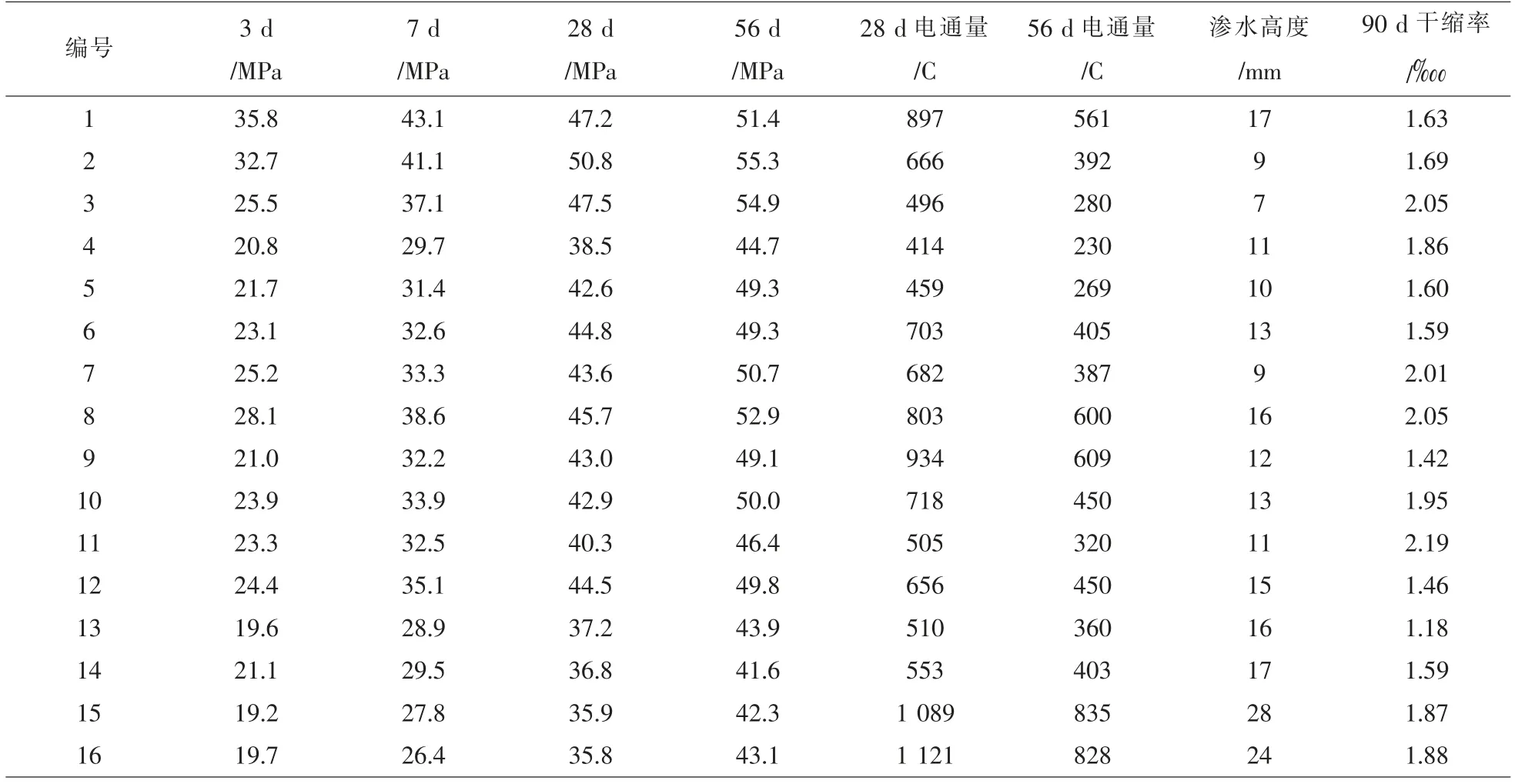

3.1 机制砂、天然砂混凝土性能检测结果分别见表13、14。

表13 机制砂混凝土性能检测结果

表14 天然砂混凝土性能检测结果

3.2 混凝土检测结果分析

从表13、14 可以得出:

(1)随着混凝土龄期的增长,混凝土的抗压强度逐渐增大;混凝土的抗压强度随着水灰比的增大而减小;砂的细度模数为2.7,砂率在40%~49%时,混凝土抗压强度呈现先上升后下降的趋势;矿粉加入一定的比例有利于中后期混凝土抗压强度的增长,说明了由于矿粉颗粒比较细而产生的微集料效应[1]及矿粉均匀地分散在水泥浆中,在水泥水化过程中的“晶核效应”[2],三大效应提高了混凝土的密实度和胶凝强度, 从而提高了混凝土的整体强度。加入一定量的粉煤灰,对混凝土早期抗压强度有不利的影响, 但是有利于混凝土后期抗压强度的增长,过掺时,对混凝土的抗压强度非常不利。防腐剂掺入小于10%时, 会随着加入量的增加抗压强度增长,当加入量超过10%时,混凝土抗压强度的下降明显。

(2)随着水灰比的增大,混凝土的电通量数值随之增加,耐久性下降;砂率在40%~49%时,机制砂混凝土的电通量数值变化较小,但都出现先下降后增大的现象,说明有一个最佳砂率,是最密实的状态;随着矿粉掺量的增加,混凝土的电通量值明显降低;随着粉煤灰掺量的增加,电通量数值出现先降低后增加的趋势;随着防腐剂的加入,电通量数值出现大幅度下降,说明防腐剂的加入,对混凝土抗Cl-渗透的效果明显。矿物掺合料的加入,可以改善混凝土中的微小孔隙率,水泥的水化产物与矿粉、粉煤灰等矿物掺合料在碱性条件下起到了很好的火山灰效应和微集料的填充效应,改善了混凝土的孔结构,优化了界面结构及水化产物的组成[3],提高了混凝土的抗Cl-渗透性。

(3)混凝土的渗透度随着水灰比的增大而明显增加,说明混凝土的密实性随着水灰比的增大而下降; 砂率在40%~49%时对混凝土抗渗性能影响不明显;随着矿粉掺量的增加,渗透出现下降趋势,说明矿粉可以增加混凝土的致密性;加入一定量的粉煤灰,混凝土的渗水下降,但是过量加入时,抗渗性能下降明显;随着防腐剂掺量的增加,混凝土的抗渗透能力上升。

(4)随着混凝土龄期的增长干缩率随之增大,水化反应与收缩同时进行。加入的粉煤灰,未参与二次水化反应的粉煤灰可有效填充于混凝土的孔隙中,抑制混凝土的收缩。

(5)水灰比在0.40~0.49 时,随着水灰比的增加,混凝土的干缩率相应减小;随着砂率的增加,混凝土的干缩率随之变大; 随着矿粉掺量的增加,混凝土的早期干缩率增大,后期掺加一定比例矿粉的混凝土的干缩率小于不掺矿粉的混凝土。矿粉的掺加会增大混凝土早期干缩率, 增加早期裂缝风险,对混凝土后期的干缩有一定的抑制作用;粉煤灰的加入对混凝土的干缩影响不大。随着防腐剂掺量的增加,对机制砂混凝土干缩率出现先减小后增大的现象,说明在一定比例范围内加入防腐剂可以抑制机制砂混凝土的干缩。

(6)随着水灰比的增大,碳化深度增加明显,混凝土的抗碳化能力下降;砂率对混凝土的抗碳化性能关系不大,但是在混凝土强度最高时的砂率所对应的碳化深度相应最小。随着矿粉、粉煤灰、防腐剂掺量的增加,混凝土的碳化深度随之增加,抗碳化性能下降。

3.3 机制砂混凝土与天然砂混凝土对比

(1)对比表13、14 数据,分析二类砂配制的混凝土抗压强度的数值,机制砂混凝土的抗压强度基本高于天然砂混凝土抗压强度,说明机制砂表面比天然砂粗糙,有较好的表面能与水泥浆结合,在相同水灰比的情况下与天然砂混凝土相比,可以获得更高的混凝土抗压强度。

(2)机制砂混凝土总体电通量值小于天然砂混凝土,说明机制砂混凝土的密实性优于天然砂混凝土,机制砂与水泥浆的粘结性能强于天然砂对水泥浆的粘结性,微观孔隙更少。

(3)机制砂混凝土的碳化深度与天然砂混凝土的碳化深度相差不大,说明二者抗碳化性能相当。

(4)机制砂混凝土的渗水高度基本低于天然砂混凝土的渗水高度,说明机制砂混凝土具有更好的抗水渗透性,具有更好的耐久性。

4 结论

在当前天然砂资源日益枯竭的情况下,用机制砂代替天然砂配制混凝土,力学性能优于天然砂混凝土,其耐久性并没有明显削弱,且大部分耐久性能优于天然砂混凝土。通过配合比的调整,机制砂完全可以替代天然砂配制出符合要求的高性能抗渗防裂混凝土。

(1)胶凝材料用量、水胶比、胶凝材料体系对于混凝土的抗压强度、变形性能与耐久性能均有较大影响;

(2)胶凝材料体系应选择粉煤灰与矿粉的复合体系;

(3)在保证混凝土工作性能良好的前提下,选择适当的水灰比,合理使用减水剂,优选原材料,不仅可以保证混凝土强度,还可以减小混凝土收缩率,提高混凝土工程耐久性;

(4)混凝土浇筑过程中常常出现的气泡、麻面、蜂窝、混凝土水化纹等外观质量缺陷,可以通过优化混凝土外加剂、使用合理的脱模剂和加强震捣来减少这些外观质量缺陷, 达到提升混凝土质量品质、提高混凝土耐久性的目的。