Ti/RuO2-IrO2-TiO2电极电解产生活性氯

窦孟然,魏 新,郦和生,任志峰

(1. 中国石化 化工事业部,北京 100029;2. 中国石化 北京化工研究院,北京 100013)

近年来,电化学氧化法由于降解有机物彻底、不产生二次污染、设备简单、高效清洁等优点,被认为是一种非常有效的有机废水处理方法[1-3]。要实现电化学技术的工业化应用,关键在于电极材料,目前较为成熟的电极是钛基氧化物涂层电极,已经在染料、化工、农药废水等领域有深入研究[4-6]。

氯离子作为较常见的阴离子,普遍存在于废水中。在氯离子存在下可以发生有机物的间接电化学氧化,同时发生直接电化学氧化。氯离子对有机物的间接电化学氧化起到类似催化剂的作用。这种催化作用主要是由于在有机物氧化过程中,阳极表面层和溶液本体中电解生成了活性氯,活性氯能参与废水中有机物的降解反应,进一步提高处理效果[7-8]。在氯离子存在下,析氯电位低的IrO2和RuO2电极的处理效果好于具有高析氧电位的Ti/SnO2-Sb2O5电极,因此,钛基钌铱系电极在含氯废水的处理方面具有较高的应用价值。

本工作采用模拟含氯废水对Ti/RuO2-IrO2-TiO2电极电解产生活性氯的影响因素进行了研究,并考察了实际含氯废水的电解处理效果。

1 实验部分

1.1 材料、试剂与仪器

实际含氯废水:取自某石化污水处理厂的生化处理出水,Cl-浓度为0.005 mol/L,COD为49 mg/L,BOD5为2.0 mg/L,Ca2+质量浓度为295 mg/L,碱度为243 mg/L,pH为8.6,电导率为2.11 mS/cm。

模拟含氯废水:采用NaCl及去离子水配制,根据实际含氯废水的Cl-浓度确定模拟含氯废水的Cl-浓度为0.005 mol/L。根据需要继续添加一定量NaCl或Na2SO4作为电解质,采用H2SO4或NaOH调节初始pH。

NaCl、NaOH、H2SO4、Na2SO4、N,N-二乙基-1,4-苯二胺(DPD):分析纯。

AL204型电子天平:梅特勒-托利多(上海)有限公司;HCP03-15型直流稳压电源:扬州华泰电子有限公司;DF-101S型恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;722型可见分光光度仪:上海精密科学仪器有限公司;BOD-220A型快速测定仪:天津市赛普环保科技发展有限公司;雷磁pHS-3C型 pH计:上海精密科学仪器有限公司。

1.2 实验装置及方法

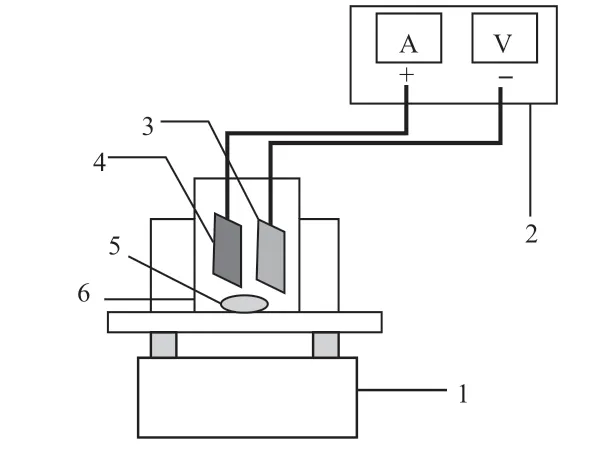

电解实验装置示意见图1。采用自制玻璃电解槽,容积为1 L。阳极为网状Ti/RuO2-IrO2-TiO2电极,阴极为网状钛板,电极工作面积为100 cm2。在磁力搅拌下采用间歇式恒电流电解方式。

图1 电解实验装置示意

首先,在电解槽中加入1 L模拟含氯废水,分别改变电极材料、氯离子浓度、硫酸根离子浓度、极板间距、电解温度、电流密度及初始pH,测定生成的活性氯的质量浓度(活性氯产生量),考察各因素对电极电解产生活性氯的影响。

然后,在电解槽中加入1 L实际含氯废水,在前期实验所得到的最佳条件下进行电解,取样测定处理后废水的BOD5和COD,考察实际含氯废水的电解处理效果。

1.3 分析方法

采用DPD分光光度法[9]测定活性氯质量浓度;采用重铬酸盐法[10]测定COD;采用微生物传感器快速测定法[11]测定BOD,换算为BOD5。

2 结果与讨论

2.1 电解产生活性氯的影响因素

2.1.1 阳极材料

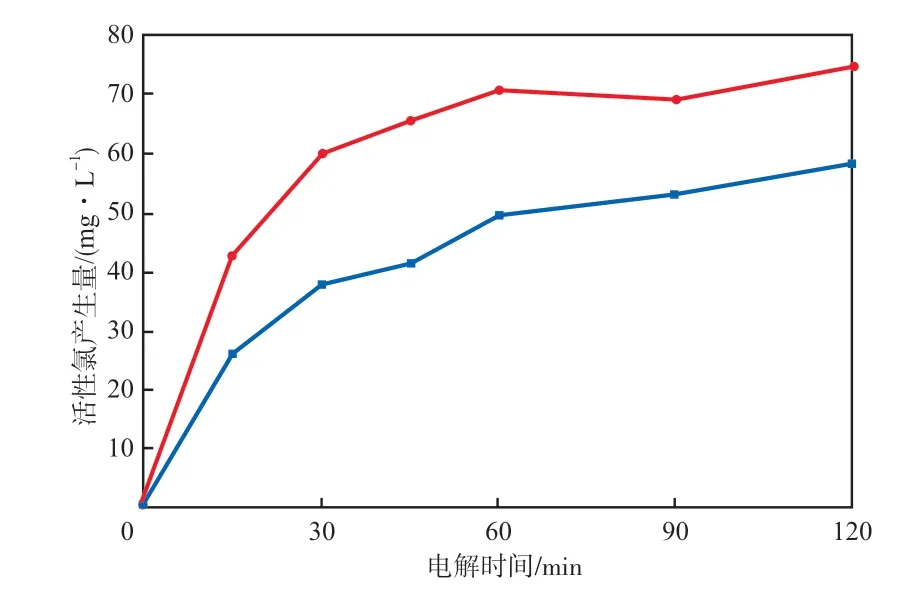

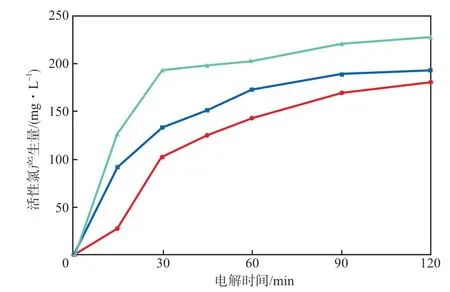

在Cl-浓度为0.005 mol/L、浓度为0 mol/L、极板间距为1.0 cm、电流密度为10 mA/cm2、电解温度为30 ℃、初始pH为7.1的条件下,阳极材料对活性氯产生量的影响见图2。

图2 阳极材料对活性氯产生量的影响

由图2可见,相同条件下电解,Ti/RuO2-IrO2-TiO2电极的活性氯产生量高于Ti/SnO2-Sb2O5电极,这是由于Ti/RuO2-IrO2-TiO2电极有较低的析氯电位。在氯化钠溶液中,阳极上发生如下的电化学反应[12],见式(1)~(5)。

阳极发生的化学反应见式(6)~(9)。

在阳极发生的反应中,式(1)、(6)、(7)是主反应,式(2) 、(3)、(4)、(5)、(8)、(9)是副反应,其中,式(1)、(2) 、(3)、(4) 、(5) 是电化学反应,与阳极的电化学性能有直接关系。析氯电位低有利于反应(1),从而有利于活性氯的生成。

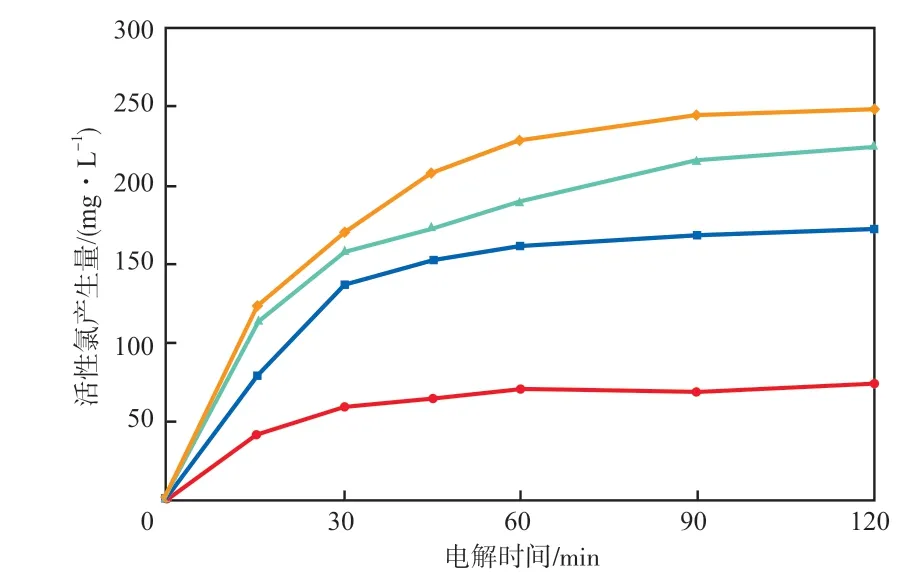

2.1.2 Cl-浓度

在阳极材料为Ti/RuO2-IrO2-TiO2电极、浓度为0 mol/L、极板间距为1.0 cm、电流密度为10 mA/cm2、电解温度为30 ℃、初始pH为7.1的条件下,Cl-浓度对活性氯产生量的影响见图3。由图3可见,相同电解时间下,活性氯产生量随Cl-浓度的增大而增大。Cl-在阳极氧化生成活性氯的主要副反应是阳极析氧反应,增加Cl-的浓度可以提高析氯电流效率,降低析氧副反应的发生[13],从而使溶液中活性氯产生量增大。在本实验条件下,Cl-浓度为0.040 mol/L时活性氯产生量最大,由于实际废水Cl-浓度为0.005 mol/L,以下实验仍选择在Cl-浓度为0.005 mol/L的条件下进行。

图3 Cl-浓度对活性氯产生量的影响

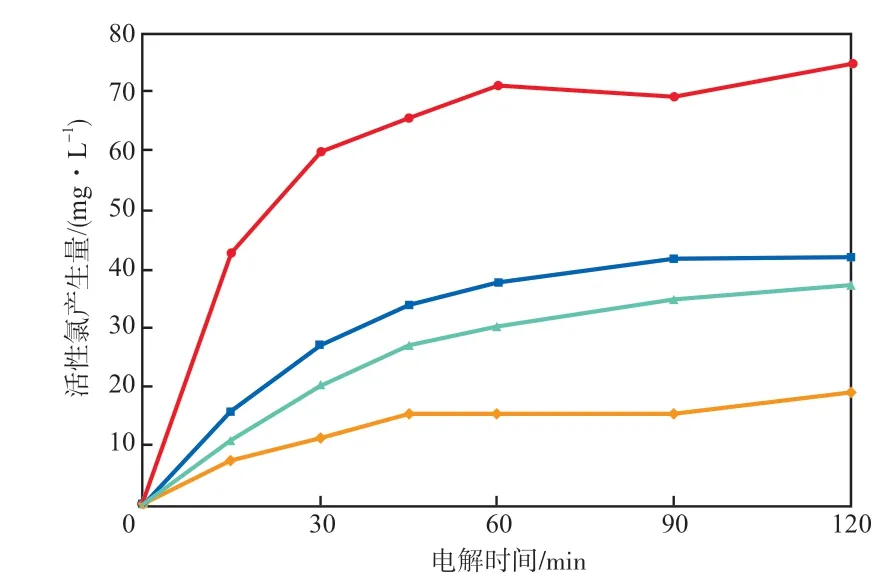

图4 SO42-浓度对活性氯产生量的影响

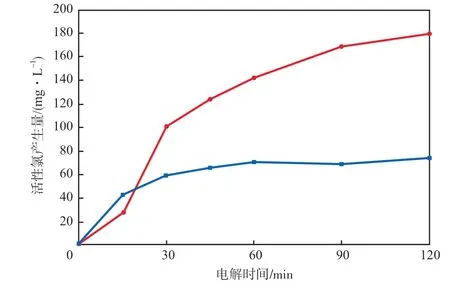

2.1.4 极板间距

在阳极材料为Ti/RuO2-IrO2-TiO2电极、Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、电流密度为10 mA/cm2、电解温度为30 ℃、初始pH为7.1的条件下,极板间距对活性氯产生量的影响见图5。由图5可见,电解初始阶段,极板间距0.5 cm时的活性氯产生量少于极板间距1.0 cm时;随着电解时间延长,极板间距0.5 cm时电解产生的活性氯明显增加,而极板间距1.0 cm时的活性氯产生量增长缓慢。这是因为极板间距越小则电极间的电阻越小,电流效率提高,活性氯产生量增加。以下实验均采用极板间距0.5 cm。

图5 极板间距对活性氯产生量的影响

2.1.5 电解温度

在阳极材料为Ti/RuO2-IrO2-TiO2电极、Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、极板间距为0.5 cm、电流密度为10 mA/cm2、初始pH为7.1的条件下,电解温度对活性氯产生量的影响见图6。由图6可见,随着电解温度的升高,活性氯产生量逐渐降低。温度对电解生成活性氯的影响主要有两方面[12],一方面升高电解温度可以加快电化学反应,有利于反应的进行;另一方面升高温度会导致活性氯易于分解、歧化和逸出。在本实验反应条件下,随着温度升高,活性氯分解、歧化尤其是逸出的速率大于活性氯生成的速率,因此活性氯产生量降低。本实验最佳电解温度为20 ℃,由于室温条件下的实验水温经常超过20 ℃,为保证温度恒定,以下影响因素实验的电解温度仍选择在30 ℃下进行。

图6 电解温度对活性氯产生量的影响

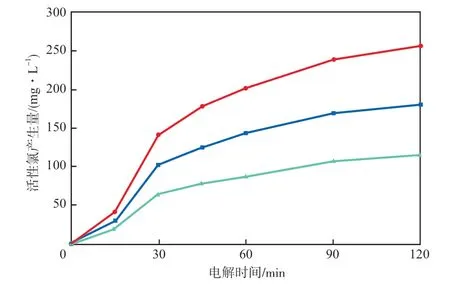

2.1.6 电流密度

在阳极材料为Ti/RuO2-IrO2-TiO2电极、Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、极板间距为0.5 cm、电解温度为30 ℃、初始pH为7.1的条件下,电流密度对活性氯产生量的影响见图7。

图7 电流密度对活性氯产生量的影响

由图7可见,随着电流密度增大,活性氯产生量增大。电流密度的增大会加快反应速率,从而提高活性氯产生量。但是电流密度的增大会导致能耗增加,因此在确定电流密度时应综合考虑处理效果和能耗成本。从活性氯产生量来看,本实验最佳电流密度为20 mA/cm2。

2.1.7 初始pH

在阳极材料为Ti/RuO2-IrO2-TiO2电极、Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、极板间距为0.5 cm、电解温度为30 ℃、电流密度为20 mA/cm2的条件下,初始pH对活性氯产生量的影响见图8。由图8可见,初始pH为8.0时活性氯产生量最大,强酸或强碱条件均不利于活性氯的生成。分析原因,可能是由于在酸性条件(pH<4)下,氯气很容易逸出,降低水中活性氯浓度[12];随着pH升高,阳极生成的氯气在水中的溶解性由于HClO、ClO-的不断生成而增加,从而使水中活性氯浓度增大;当pH>10之后,ClO-不仅发生还原反应,而且进一步转化为ClO3-,导致活性氯产生量下降。因此本实验最佳初始pH为8.0。

图8 初始pH对活性氯产生量的影响

综上所述,Ti/RuO2-IrO2-TiO2电极电解产生活性氯的最佳实验条件为:Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、极板间距为0.5 cm、电解温度为20 ℃、电流密度为20 mA/cm2、初始pH为8.0,在此实验条件下,活性氯产生量最大。

2.2 实际含氯废水的电解处理效果

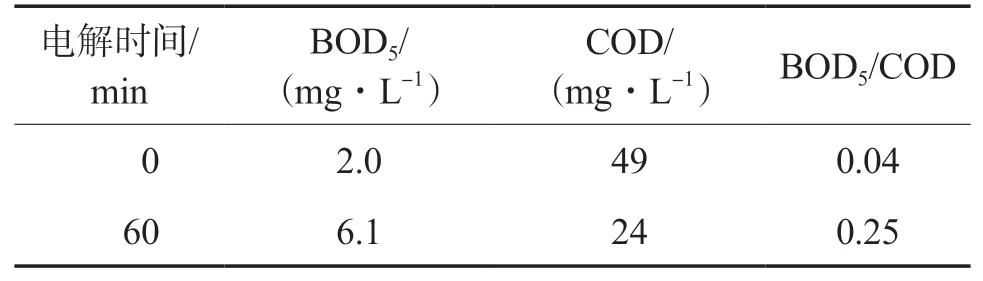

在前期实验得到的最佳条件下,实际含氯废水的电解处理效果见表1。

表1 实际含氯废水的电解处理效果

由表1可见:经过电解处理60 min后,实际含氯废水的BOD5/COD由0.04增大至0.25,可生化性提高;COD由49 mg/L降至24 mg/L,能够满足DB 11/307—2013《水污染综合排放标准》[14]中排入地表水体污染物B类排放限值(COD≤30 mg/L)的要求。

3 结论

a)电极材料、Cl-浓度、浓度、极板间距、电解温度、电流密度和初始pH都是显著影响电解产生活性氯的重要因素。相同条件下电解,Ti/RuO2-IrO2-TiO2电极的活性氯产生量高于Ti/SnO2-Sb2O5电极;活性氯产生量随着Cl-浓度和电流密度的增加而增大,随着SO42-浓度、极板间距和电解温度的增加而减小;强酸或强碱条件均不利于活性氯的生成。

b)鉴于在电催化氧化过程中活性氯对有机物的间接氧化降解作用,选择适宜的水质和操作条件对于电化学氧化工艺处理有机废水的效果至关重要。

c)在Cl-浓度为0.005 mol/L、SO42-浓度为0 mol/L、极板间距为0.5 cm、电解温度为20 ℃、电流密度为20 mA/cm2、初始pH为8.0的条件下,Ti/RuO2-IrO2-TiO2电极电解实际含氯废水可提高废水的可生化性,其BOD5/COD值由0.04增大至0.25,降解有机物效果良好,COD由49 mg/L降至24 mg/L,能够满足排入地表水体污染物B类排放限值(COD≤30 mg/L)的要求,在含氯有机废水处理方面具有广阔的应用前景。