涡轮斜结合面同深度扫描超声成像检测系统的研制

刘勋丰,罗 艺,陆铭慧,刘 洋

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

涡轮是航空航天发动机不可缺少的核心部件之一,工作于高温、高压的恶劣环境下,故需要具有良好的抗拉、抗疲劳强度和抗腐蚀性能。现代飞机采用的整体涡轮,与传统涡轮相比较,具有优良的结构特性,大大提高了发动机的推重比,且安全性能和使用寿命更高[1],因而在航空航天发动机中得到了广泛的应用。整体涡轮结构较为复杂,且常在高温、高压、高转数的条件下服役,故必须采用高温耐热合金材料制作。然而,在采用热等静压工艺加工时,其结合层易产生夹杂、气孔和未熔合缺陷,严重影响涡轮的力学性能[2],因此,对其进行无损检测具有重要意义。

目前,国内外对航空涡轮的无损检测主要集中在叶片和盘件内部。景艳红等[3]使用射线、光学显微镜和扫描电镜等对MIM418涡轮进行了检测,结果表明涡轮芯体部位易出现裂纹,而叶片处则易出现气孔型缺陷,并发现采用热等静压技术可以改善叶片的质量。许倩[4]采用相控阵超声和C扫描的方法对涡轮盘进行了检测,初步实现了对面积型缺陷的高精度定量分析。徐亚亚等[5]分别采用过滤性微粒检测法与常规渗透检测法对涡轮叶片进行了检测对比,结果表明,过滤性微粒检测法比常规渗透检测法对叶片热障涂层缺陷的检出率更高。

由于对整体涡轮的斜结合面实施超声无损检测较难,若采用手动方式进行检测,不仅易漏检且误差较大,不能保证检测结果的准确性。笔者依据整体涡轮的结构特点,为克服手动扫查存在的易漏检和误差大的问题,研制了一套能将超声发射,接收和转动同步运行的自动扫描成像系统(见图1)。

1 超声成像检测

1.1 整体涡轮斜结合面试件

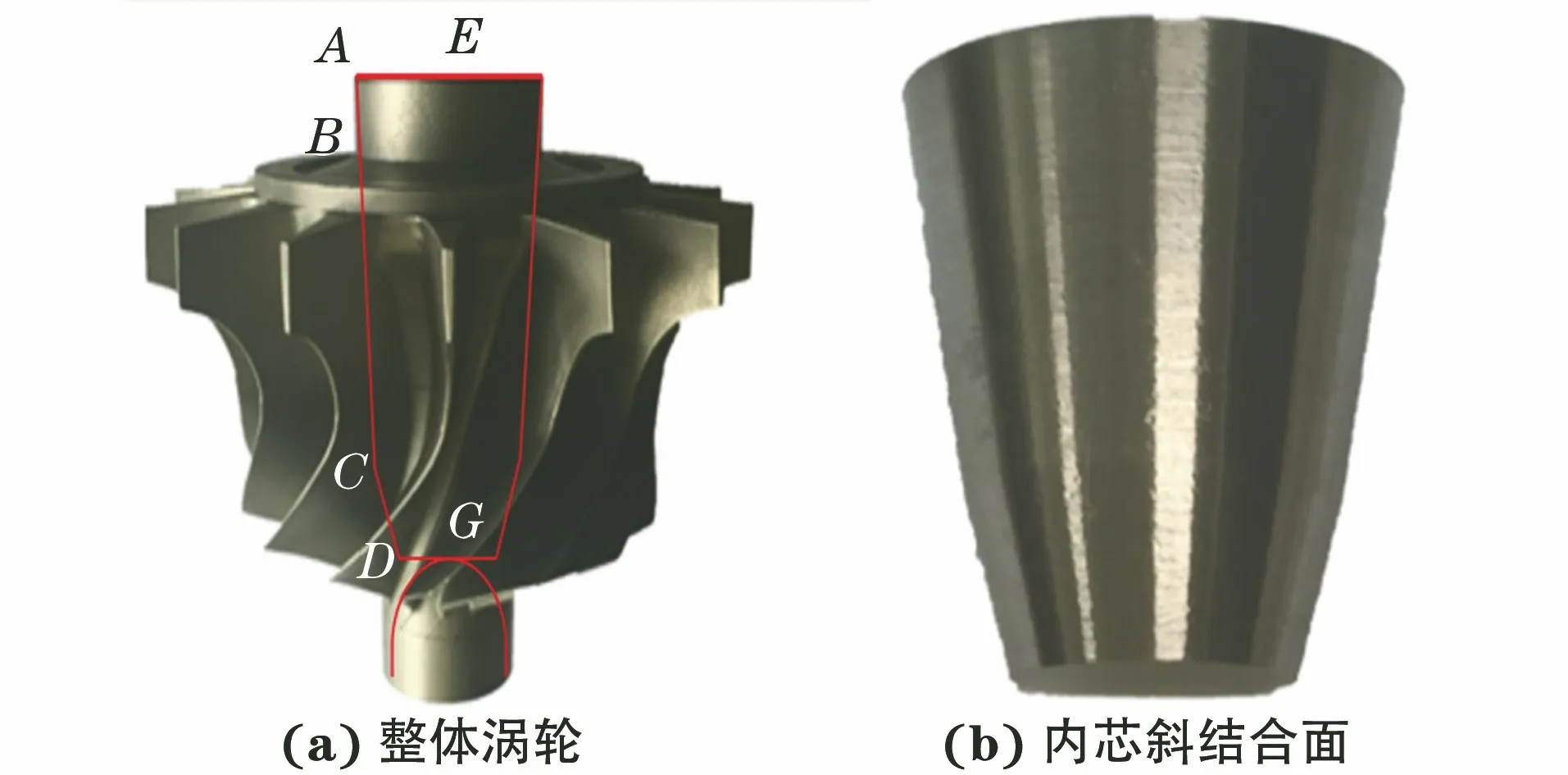

整体涡轮的主要材料为K447A镍基高温合金,使用热等静压工艺制作而成。整体涡轮和涡轮内芯斜结合面连接处实物如图2所示。由于在对整体涡轮斜结合面处进行加工时易产生缺陷[6],故在实际应用中常需要对涡轮叶片与内芯的斜结合面处进行检测。图2中BC段与CD段是斜结合面处。

图2 整体涡轮和涡轮内芯斜结合面实物图

检测对象为用材料45号钢制成的模拟涡轮试样。为了模拟斜结合面处存在的缺陷,在深度为30,50,70,90 mm处,分别制作两个直径为2 mm和3 mm的平底孔(共8个)[7],模拟涡轮试样结构如图3所示。

图3 模拟涡轮试样结构示意

1.2 涡轮斜结合面同深度扫描成像原理

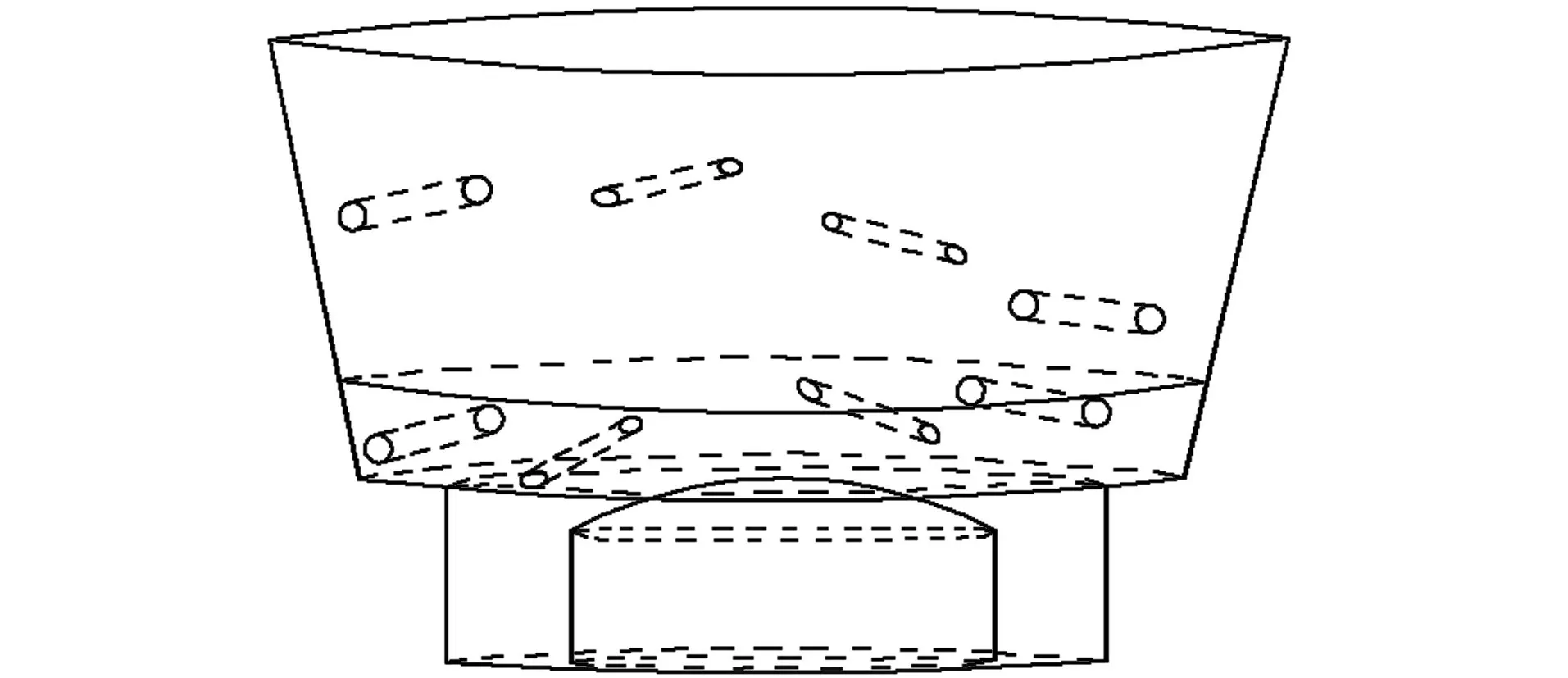

对于整体涡轮而言,叶片和内芯为同种材料,声阻抗几乎没有差异。若材料内无缺陷,则超声波不会发生反射。但当材料内存在缺陷时,缺陷处与非缺陷处的声阻抗便产生了差异。

通过试验计算得到,材料的声阻抗为5.14×106g·cm-2·s,空气的声阻抗为0.000 04×106g·cm-2·s。通过声压反射及透射系数公式,计算出存在缺陷时,声压反射率为-0.999 98,近似为-1,声压透射率为1.556×10-5,近似为0。此时,超声波传播到缺陷位置处会发生反射。基于该现象,可以根据是否存在斜结合面上的缺陷反射波来判断缺陷是否存在,并以缺陷回波的幅值为特征进行成像,来对其进行定位和定量。

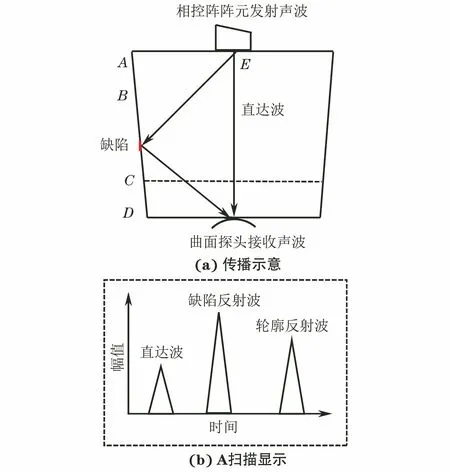

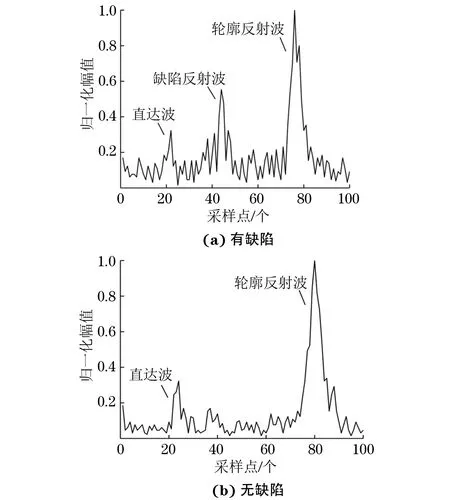

若斜结合面不存在缺陷,曲面接收探头接收到的回波信号中无缺陷反射回波(见图4)。若斜结合面存在缺陷,曲面探头接收到的回波信号除了直达波,还会存在缺陷反射回波(见图5)。

图4 斜结合面无缺陷超声波传播示意及A扫描显示

图5 斜结合面有缺陷超声波传播示意及A扫描显示

2 成像检测系统

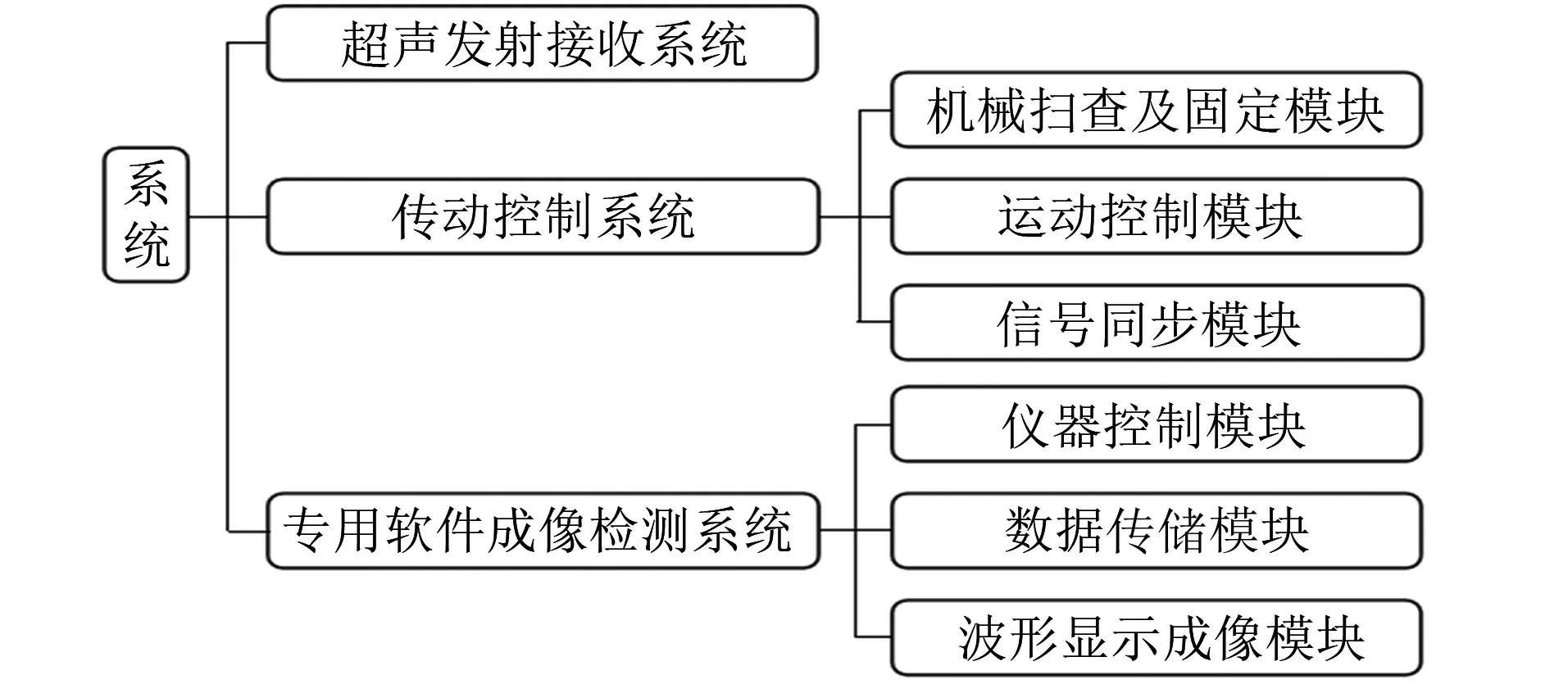

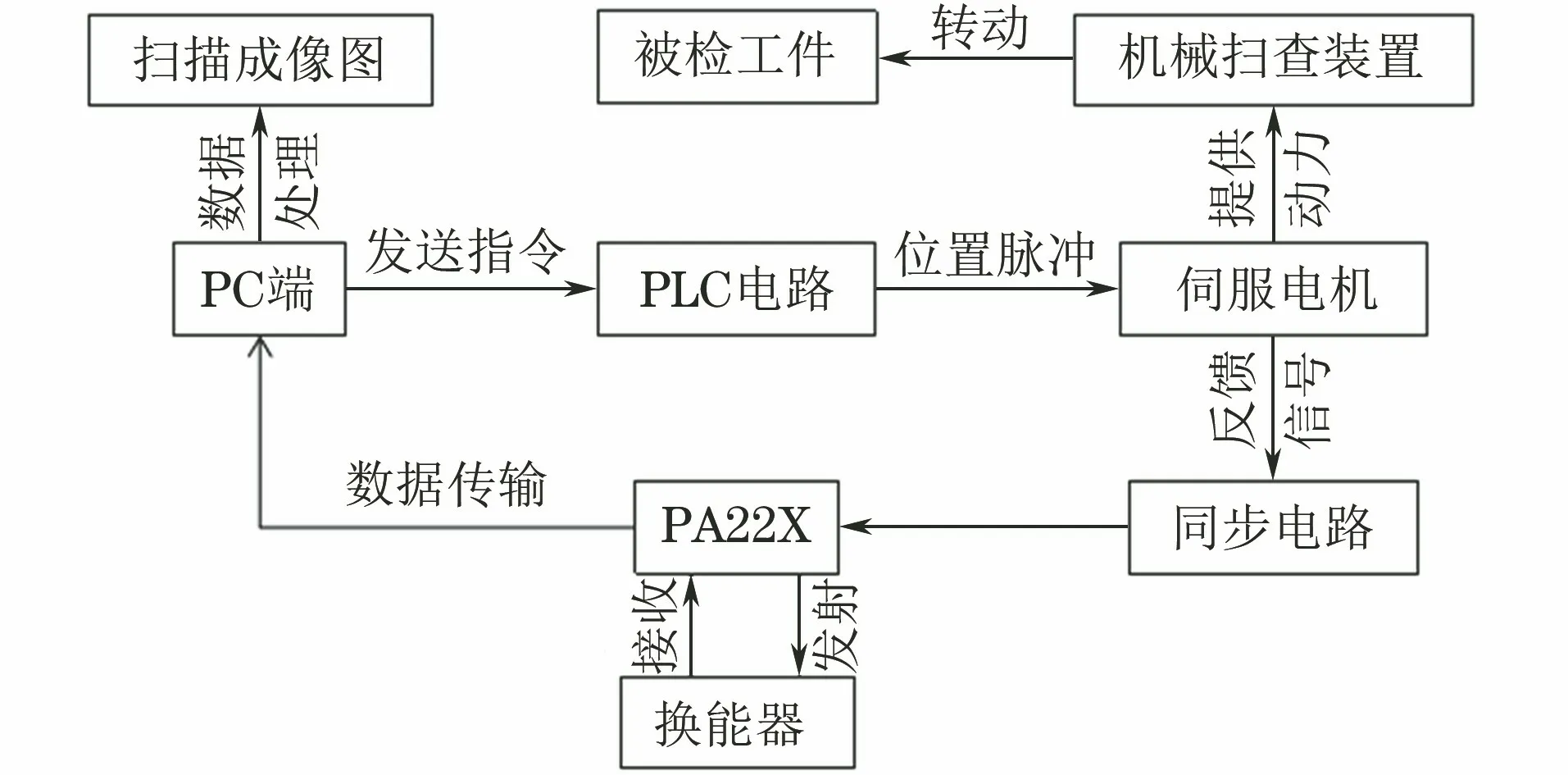

斜结合面的自动扫查成像检测系统是由x轴、z轴、R轴组成的3轴运动系统。系统主要由相控阵发射接收系统、传动控制系统、专用软件成像检测系统构成(见图6)。相控阵发射接收系统利用相控阵超声设备,控制相控阵探头从涡轮顶部的中心发射超声波,超声波进入工件中传播直至底面曲面上,然后用曲面探头接收超声波信息。传动控制系统的功能是利用机械传动装置对涡轮实施自动检测。软件成像系统在得到探头接收的超声波数据之后,进行相应的算法处理,实现成像。

图6 涡轮斜结合面同深度扫查成像系统结构框图

2.1 超声发射接收系统

超声发射接收系统包括相控阵超声、相控阵探头、曲面探头和相应的楔块。检测前需要对探头的频率、阵元数、阵元间距等参数进行计算。用脉冲反射法测得材料的声速为5 980 m·s-1,根据探头理论,分辨率是波长的一半,选择频率为4 MHz,可计算得到分辨率为0.747 5 mm,满足检测精度要求。使用MATLAB软件对探头声束的指向性进行仿真,发现采用16阵元或32阵元最合适;为不产生栅瓣,选择0.8 mm或1.0 mm作为阵元间距较合适。最终,选择的相控阵探头频率为4 MHz,16阵元,阵元间距为1.0 mm。由于需要满足频率匹配,根据曲面的直径(30 mm), 接收探头选择频率为4 MHz,直径为27 mm的曲面探头。

2.2 传动控制系统

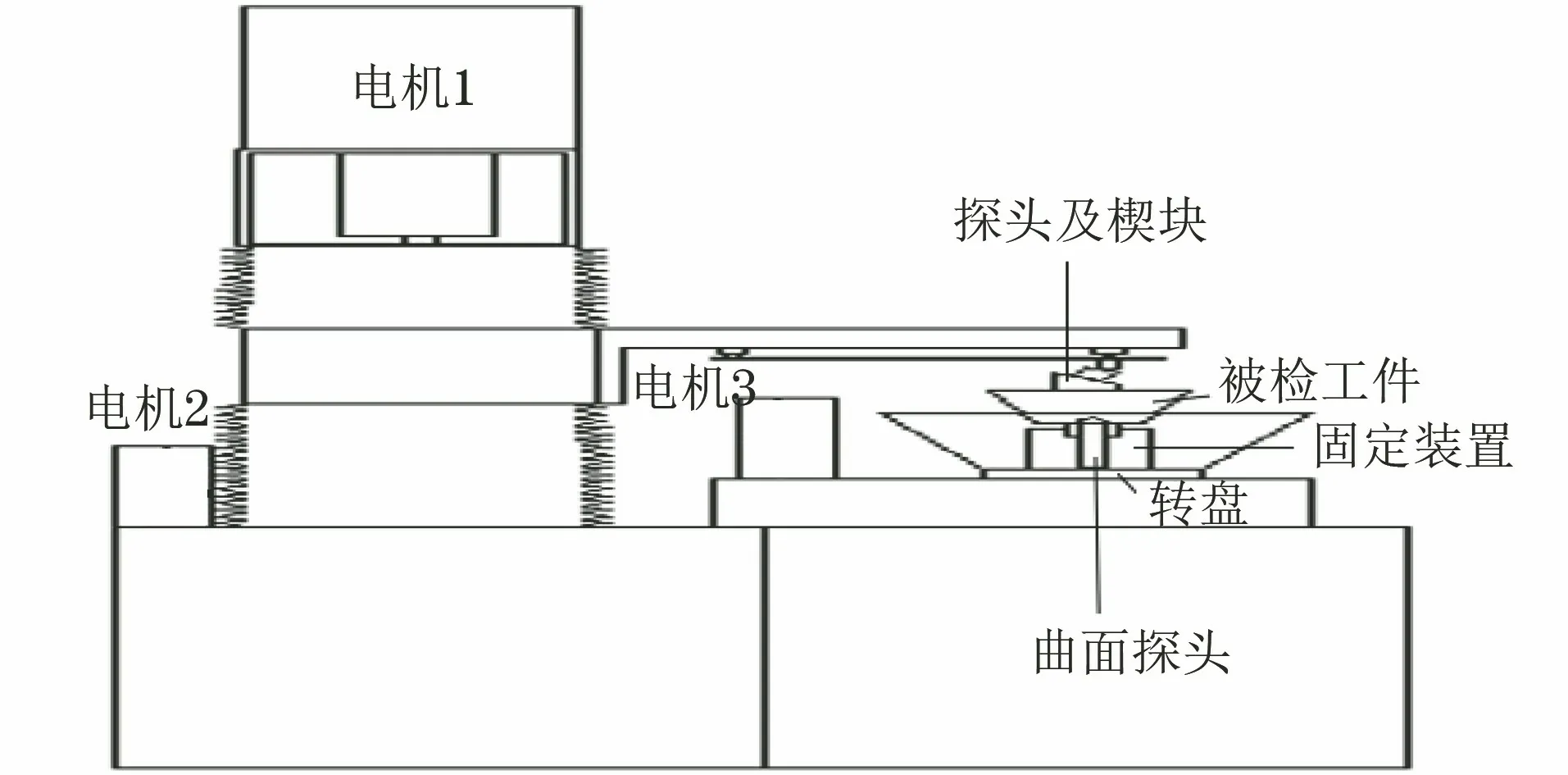

传动控制系统主要由机械扫查及固定、运动控制、信号同步等3个模块组成。机械扫查及固定模块包括探头、工件夹持装置、滚珠丝杠、行星减速器等。将探头及工件固定在夹持装置上(见图7),利用滚珠丝杠给x轴和z轴提供直线的动力,行星减速器给R轴提供转动的动力。x轴和z轴负责探头位置的调整,R轴负责检测过程中的匀速转动。

图7 机械扫查及固定装置

运动控制模块包括伺服电机、伺服电机驱动器和可编程逻辑控制器(PLC)。PLC按照已写入的梯形图程序,给伺服电机驱动器提供运动信号,伺服电机驱动器控制伺服电机进行转动。电机是滚珠丝杠和行星减速器提供直线和转动的动力来源。在检测过程中,R轴通过行星减速器提供的动力,带动转盘匀速往复正反转动,直至检测停止。

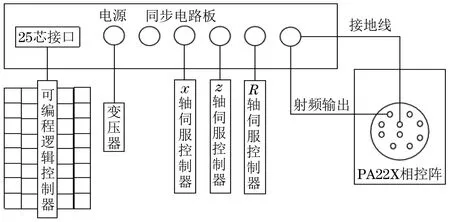

信号同步模块包括三轴信号同步电路板和相控阵超声采集板卡。信号同步电路板由变压器提供电压,连接PLC与3个轴的伺服电机控制器和相控阵超声采集板卡如图8所示。借由同步电路板的射频输出接口输出一个5 V的脉冲方波信号,该信号可作为触发信号触发编码器模式下的相控阵。相控阵超声采集板卡上有10芯的编码器接口,分别连接1 A相口和接地口。

图8 信号同步系统连接示意

2.3 系统流程图

硬件控制采用PC(个人计算机)作为上位机,上位机给PLC发送指令,然后PLC通过位置脉冲控制伺服电机及其驱动器,伺服电机给机械装置提供动力,实现对被检工件的转动扫查。同时,伺服电机上自带的编码器传输位置反馈信号给同步电路,同步电路通过编码器接口与PA22X相控阵超声连接。当被检工件转动时,同步电路板的射频输出端输出脉冲信号进入设置为编码器触发模式的PA22X相控阵,相控阵控制换能器发射和接收超声波,由此,系统完成超声波发射接收与机械转动的同步进行,最后数据经由PA22X传递给PC端进行数据处理,得到同深度涡轮的检测成像图,硬件系统运行流程如图9所示。

图9 系统硬件运行流程

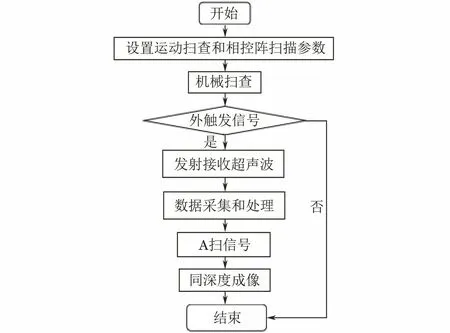

软件系统主要由仪器控制、数据传储和波形显示成像等3个模块构成[8]。仪器控制模块的主要功能是对PA22X相控阵超声进行参数控制。数据传储模块负责相控阵设备和上位机之间的数据传输和数据储存。波形显示成像模块用于实现人机交互的功能,完成A扫波形的显示和同深度扫描的成像。在检测过程中,软件对扫描部分进行成像,以不同的颜色对不同的幅值信息进行着色,直到检测完成。软件运行流程如图10所示。

图10 数据采集及成像流程

3 试验及结果

试验采集A扫描有缺陷和无缺陷处的信号进行对比,缺陷出现时的A扫描波形如图11(a)所示,无缺陷时的A扫描波形如图11 (b)所示,当存在缺陷时,中间会出现缺陷反射波。

图11 有无缺陷的A扫描波形对比

通过成像界面采集4个不同深度的同深度图像,对其成像数据进行整合处理,得到最终成像结果如图12所示。根据缺陷反射回波和直达波的声程差可以对不同深度的缺陷进行定位。

由图12(a)中幅值对应的颜色变化和直径大小可以明显判断出,右边的椭圆形为直径3 mm缺陷的信号,左边的椭圆形为直径2mm缺陷的信号。同理,在图12(b)中,左边的椭圆形为直径3 mm缺陷的信号,右边的椭圆形为直径2 mm缺陷的信号。由于聚焦深度为70 mm时,波形出现多次反射,探头接收到的回波较杂乱,且能量损失大,因此缺陷反射回波的幅值会降低。通过调整幅值颜色策略,原本中心部位出现亮蓝色的会呈现红色,再通过颜色异常的面积大小可以判断出,图12(c)右边的椭圆形为直径3 mm缺陷的信号,左边的椭圆形为直径2 mm缺陷的信号。同理可得图12(d)左边的图形为直径3 mm缺陷的信号,右边的图形为直径2 mm缺陷的信号。通过对整体涡轮试块的检测,说明该成像检测系统对当量最小为2 mm的缺陷具有良好的识别率,解决了在检测过程中易漏检及无法定位的问题,同时提高了检测效率。

4 结语

笔者针对某涡轮斜结合面无法采用常规手动扫查方式进行检测的问题,研制了自动扫描超声成像检测系统。通过设计相控阵超声和自动扫查相结合,配合专用的软件,可以对斜结合面进行扫描成像。经过对涡轮试块的检测,表明该成像检测系统的检测灵敏度可以满足涡轮斜结合面上最小2 mm当量缺陷的检测要求,对复杂构件涡轮的自动化检测具有很好的借鉴意义。