厚壁奥氏体不锈钢对接接头的相控阵超声检测

吴 豪,单鲁维,路晓卫,吕 博

(1.天津市达安特工程检测有限公司,天津 300357;2.中国石油西气东输管道分公司,上海 200131;3.中石化河北建投天然气有限公司,石家庄 050011;4.图迈检测技术(成都)有限公司,成都 610041)

奥氏体不锈钢具有优异的耐腐蚀性、成型性和较好的韧性,在工艺管道中应用广泛。但奥氏体不锈钢焊缝中枝晶方向性很强,枝晶间存在低熔点杂质的偏析,加之奥氏体不锈钢导热系数低而膨胀系数大,会使焊缝区产生较大的温差和收缩内应力,所以焊缝中容易产生热裂纹[1],从而给工艺管道的安全运行带来一定隐患。

目前常用的奥氏体不锈钢对接接头无损检测手段有射线检测和超声检测技术,射线检测对安全防护要求很高,对人体有一定危害,且射线检测对厚壁奥氏体不锈钢的检测灵敏度也偏低,对危害性缺陷容易产生漏检[2]。利用传统超声检测方法检测奥氏体不锈钢对接接头时,一般采用高阻尼窄脉冲纵波斜探头、双晶纵波聚焦斜探头或聚焦纵波斜探头,由于奥氏体不锈钢对接接头凝固时未发生相变,在室温下以铸态柱状奥氏体晶粒存在,所以其晶粒粗大,会造成声束严重散射,衰减大;柱状晶粒具有各向异性,超声波在其中传播时声束被扭曲,定位误差较大[3];常规超声检测的检测结果不可追溯,检测质量受人为因素影响大。综上所述,厚壁奥氏体不锈钢对接接头的焊接质量检测一直是无损检测的难点。为解决此难题,文章使用相控阵超声检测技术对厚壁奥氏体不锈钢对接接头试块进行检测。

1 相控阵超声检测技术

相控阵超声检测技术是采用多阵元的阵列换能器,依靠计算机技术控制阵列中各阵元的发射和接收,从而实现声束在声场中偏转、聚焦的一种技术[4]。与传统超声检测相比,相控阵超声检测技术有其独特的优势,如下所述。

(1) 扫描特性。相控阵技术可以在不移动探头的情况下实现对被检区域的扫查。

(2) 偏转特性。相控阵技术可以激发多角度声束,实现检测区域的大面积覆盖,从而提高检测效率及缺陷检出率。

(3) 聚焦特性。相控阵技术可以提高声场信号强度、回波信号幅度和信噪比,从而提高缺陷检出率,以及缺陷深度、长度的测量精度。

(4) 丰富的成像显示。相控阵检测不仅有常规超声的A型显示,根据检测需求,其可以同时或单独显示S视图、C视图、D视图或3D视图等,缺陷不同剖面的信息更全面,更有利于回波信号的判断和缺陷的评定。

(5) 检测数据和检测过程可以记录并保存。

2 检测工艺

厚壁奥氏体不锈钢对接接头材料是一种弹性非均匀材料,焊接接头内部晶粒粗大,声波能量衰减大,杂乱的散射回波会导致检测信噪比急剧降低[3]。超声波在各向异性介质中传播时,声束的方向和声速的大小都会受到影响,理论和试验都证明了纵波在奥氏体不锈钢焊缝组织中传播时的衰减和扭曲更小,定位更精确,因此采用纵波来实施检测。

窄脉冲探头的脉冲宽度窄,可降低晶界的影响,故试验选择高阻尼窄脉冲双晶面阵聚焦探头和高阻尼窄脉冲单晶线阵探头,另外选用一个普通线性相控阵探头作为对比。

试验采用扇形扫描,扇形扫描角度范围为30°85°,角度步进为0.5°。扇形扫描的终止角度尽可能地设置得大,以减小近表面盲区。聚焦模式设置为投影面聚焦,声束的焦点设置在反射体处,以减小此区域的晶粒散射作用面积,提高此区域的检测灵敏度,以获得更好的检测效果。

试块的焊缝余高虽然已经磨平,但为模拟现场余高未磨平的检测情况,根据试块中的焊缝坡口角度和盖面宽度在试块表面划出了焊缝两侧边缘线,以此作为确定最小扫查中心距的界限。

3 试验设备及器材

3.1 设备、探头及楔块

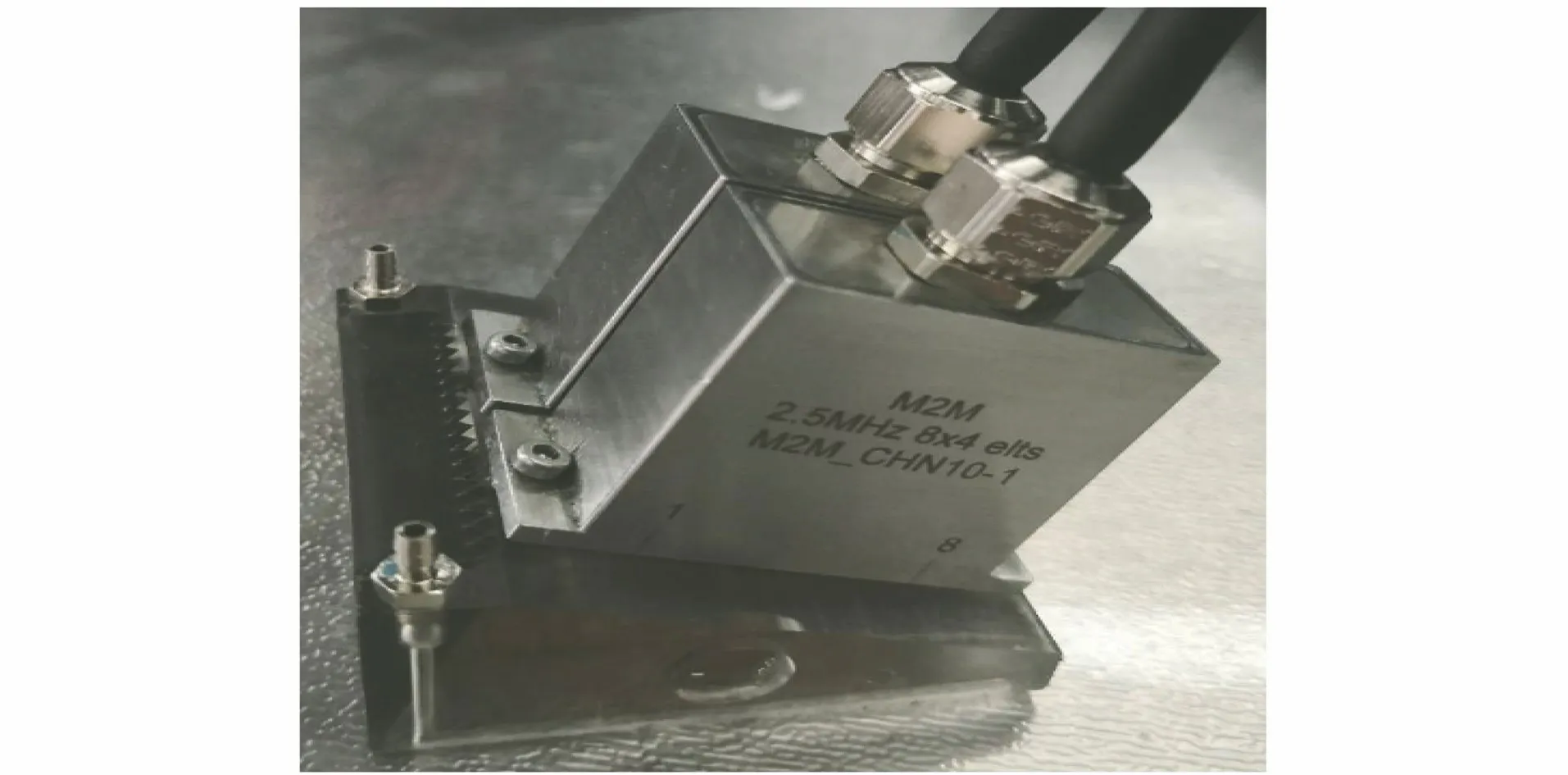

(1) 主机为M2M-GEKKO型相控阵超声检测仪。主机外观如图1所示。

图1 检测仪主机外观

(2) 探头1为窄脉冲双晶面阵探头[频率为2.5 MHz,32(8×4)面阵],楔块角度为20°。探头外观如图2所示。

图2 探头1(双晶面阵探头)外观

(3) 探头2为窄脉冲单晶线阵探头(频率为2 MHz,32线阵),楔块角度为14.3°。探头外观如图3所示。

图3 探头2(窄脉冲单晶线阵探头)外观

(4) 探头3为单晶线阵探头(频率为5 MHz,64线阵),楔块角度为20°。探头外观如图4所示。

图4 探头3(单晶线阵探头)外观

3.2 对比试块和刻槽试块

(1) 2#奥氏体不锈钢对接接头试块(见图5),材料为304不锈钢,厚度为45 mm,坡口类型为V型,单侧坡口角度为15°,反射体为φ2 mm×40 mm(直径×长度)的长横孔,埋藏位置和深度分别为焊缝中心线和坡口融合线的5,15,25,30 mm处。

图5 2#奥氏体不锈钢对接接头试块

(2) 1#刻槽试块(见图6),材料为304不锈钢,厚度为50 mm,坡口类型为V型,单侧坡口角度为10°,设置的缺陷为矩形刻槽,缺陷的高度方向垂直于试块的上下表面,规格为50 mm×1 mm×5 mm(长×宽×高),埋藏位置为焊缝中心线的5,22,39 mm深处。

图6 1#刻槽试块外观

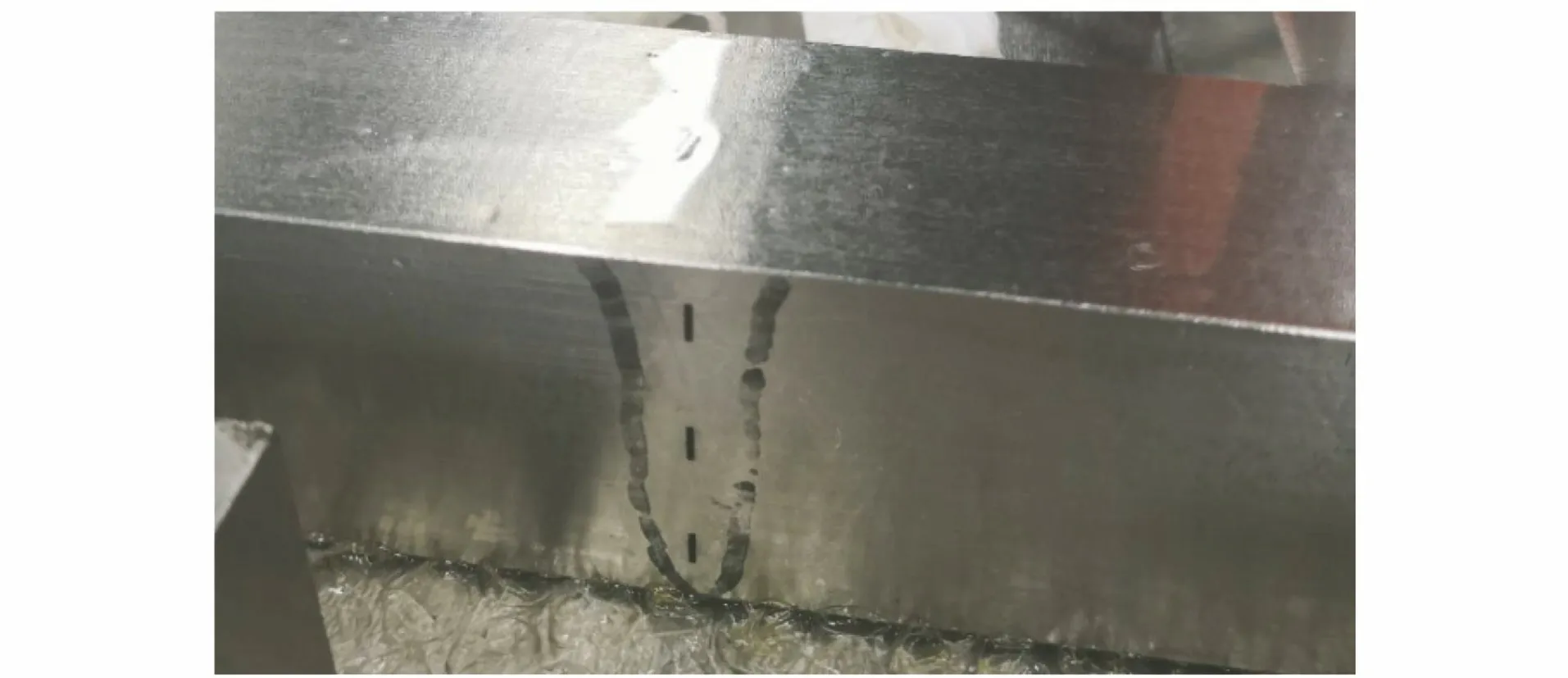

(3) 2#刻槽试块(见图7),材料为304不锈钢,厚度为50 mm,坡口类型为V型,单侧坡口角度为10°,设置的缺陷为矩形刻槽,缺陷的高度方向平行于焊缝坡口线,规格为50 mm×1 mm×3 mm(长×宽×高),埋藏位置为焊缝坡口融合线的7,24,41 mm深处。

图7 2#刻槽试块外观

4 试验结果

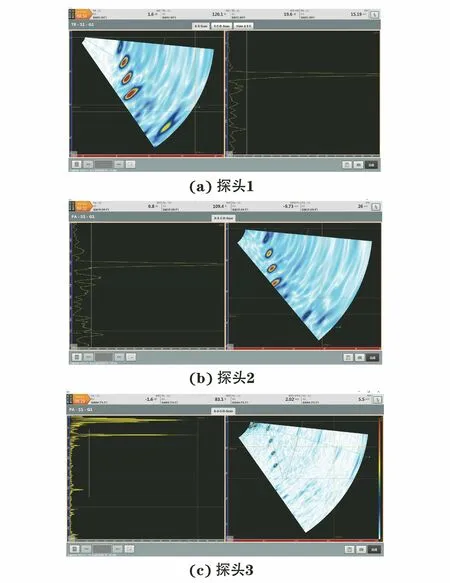

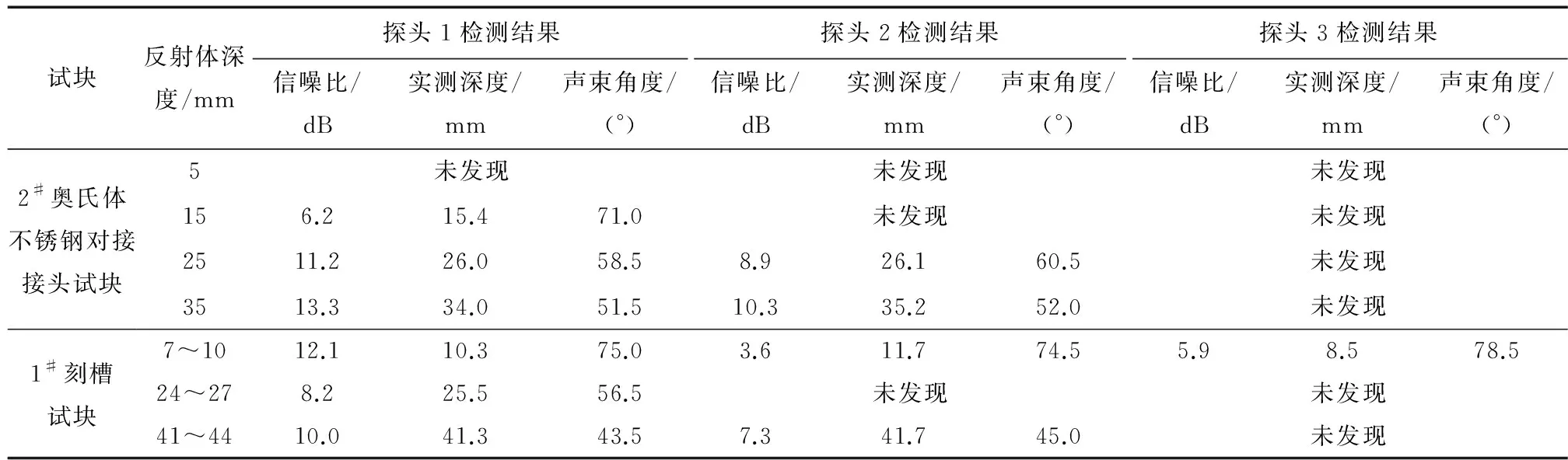

4.1 探头侧坡口熔合线处反射体的比对试验

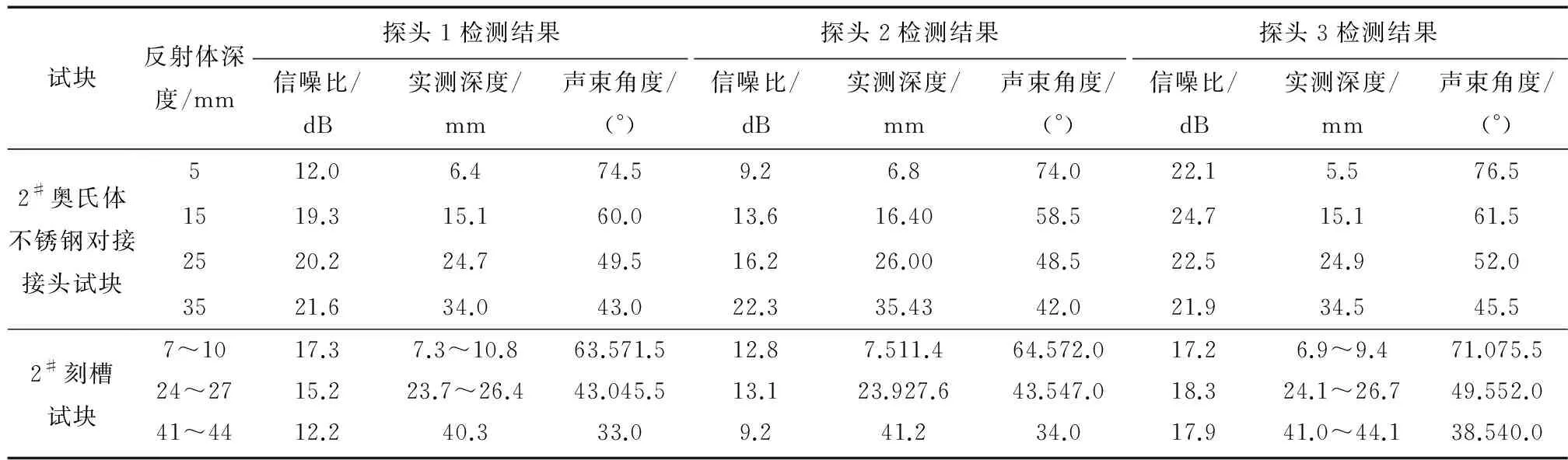

试验目的主要是比对缺陷位于坡口面,探头与缺陷在同侧时的检测情况,此时超声波声束不经过奥氏体焊缝组织,只经过焊缝侧的母材。3种探头对2#奥氏体不锈钢对接接头试块的扇扫结果如图8所示;3种探头对2#刻槽试块的扇扫结果如图9所示;试验数据如表1所示。试验数据表明,奥氏体不锈钢的母材相对于焊缝组织,晶粒较为均匀;超声波声束只在母材中传播,不经过焊缝组织时的检测类似于普通碳钢的检测,3种探头都取得较好的检测效果,较高的检测信噪比以及较精确的深度定位。但应注意,对于近表面反射体(深度为5 mm的φ2 mm×40 mm长横孔反射体),大角度纵波的深度定位有一定的误差。

图8 3种探头对2#对接接头试块的扇扫结果(探头侧坡口融合线处反射体)

图9 3种探头对2#刻槽试块的扇扫结果(探头侧坡口熔合线处反射体)

表1 探头侧坡口熔合线处反射体的检测数据

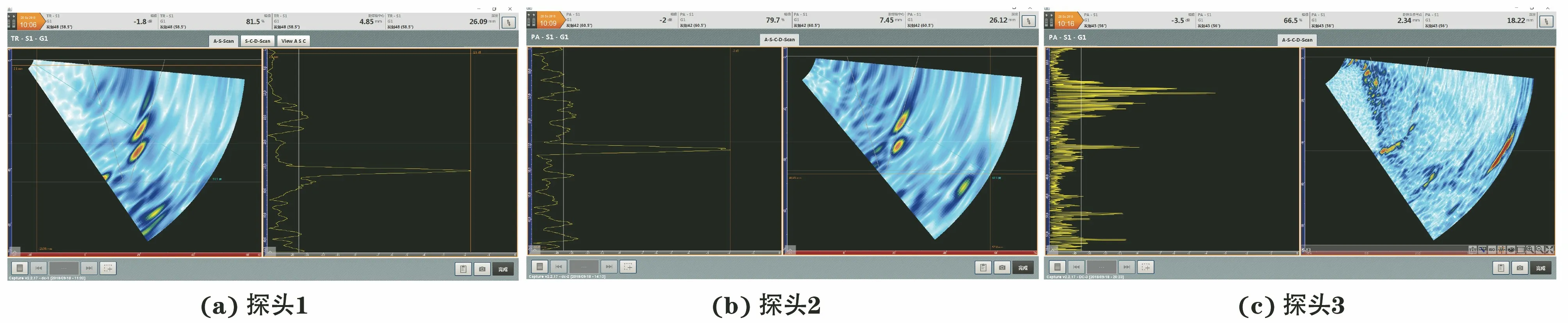

4.2 焊缝中心线处反射体的比对试验

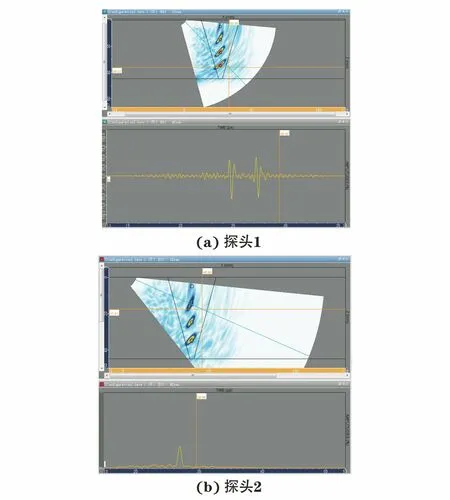

试验比对奥氏体不锈钢焊缝中心线处各反射体的检测情况,此时超声波声束穿过焊缝宽度方向的一半。首先使用CIVA软件,模拟了探头1和探头2对2#奥氏体不锈钢对接接头试块焊缝中心线处4个不同深度的φ2 mm×40 mm长横孔反射体的检测情况,仿真结果如图10所示。3种探头对2#奥氏体不锈钢对接接头试块的扇扫结果如如图11所示,3种探头对1#刻槽试块的扇扫结果如图12所示,试验数据如表2所示。仿真结果及试验数据表明:

图10 探头1,2对2#对接接头试块的仿真扇扫结果(焊缝中心线处反射体)

图11 3种探头对2#对接接头试块的扇扫结果(焊缝中心线处反射体)

图12 3种探头对1#刻槽试块的扇扫结果(焊缝中心线处反射体)

表2 焊缝中心线处反射体的检测数据

(1) 2#奥氏体不锈钢对接接头试块焊缝中心线处,深度为5 mm的φ2 mm×40 mm长横孔均未被3种探头检测出,说明采用纵波实施检测时,近表面有一定深度的检测盲区(此盲区随着焊缝宽度的增加而变大),因此应将焊缝的余高磨平或采用其他检测手段补充检测,例如采用爬波探头补充近表面检测[3]。

(2) 探头3无论是检测灵敏度还是信噪比都急剧下降,因此不建议将此类相控阵探头用于厚壁奥氏体不锈钢对接接头内部缺陷的检测中。

(3) 声束经过焊缝时,探头1和探头2的检测灵敏度和信噪比虽有所降低,但总体最低信噪比相对较高(大于8 dB),且定位误差相对较小,满足检测需求。

4.3 探头对侧坡口熔合线处反射体的比对试验

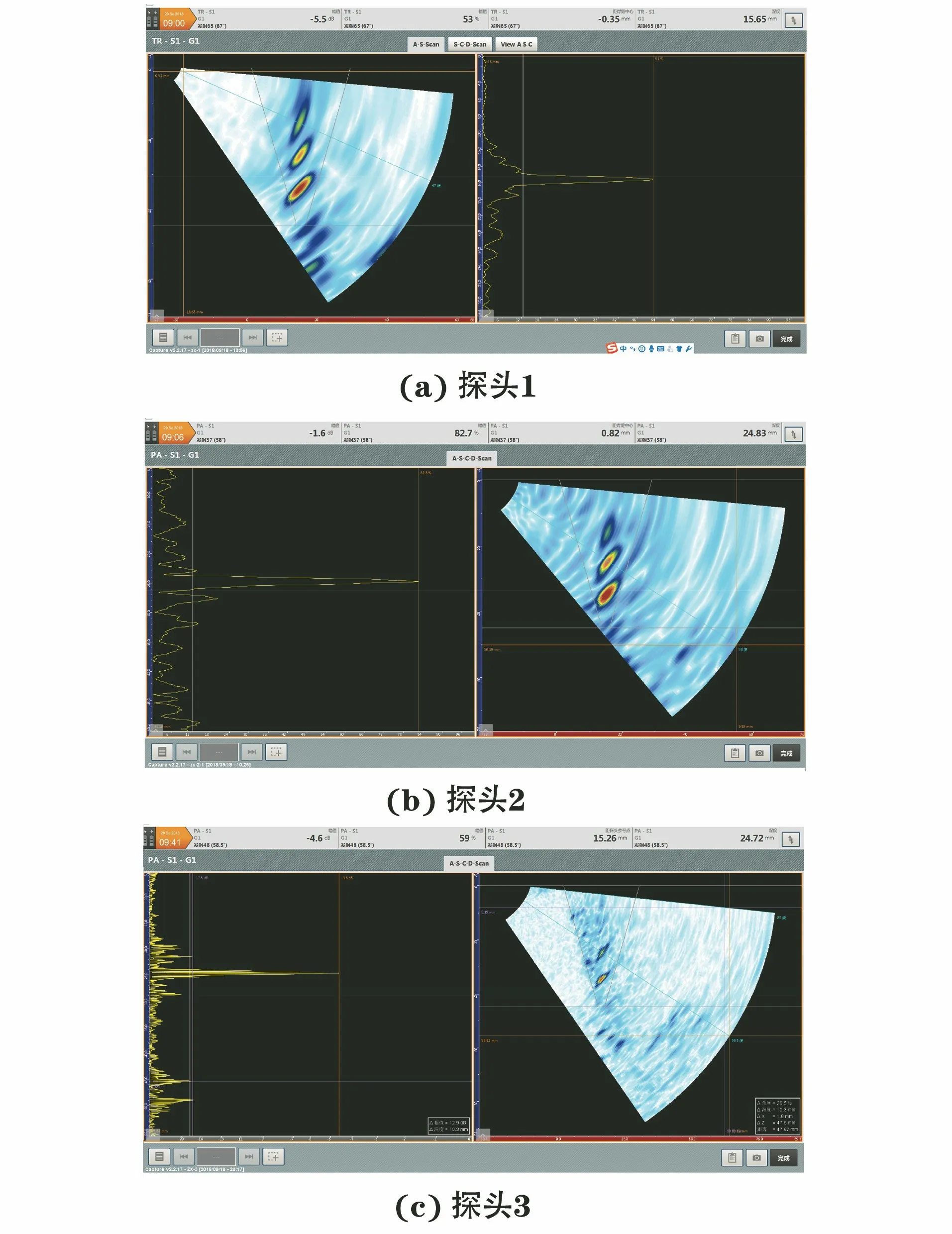

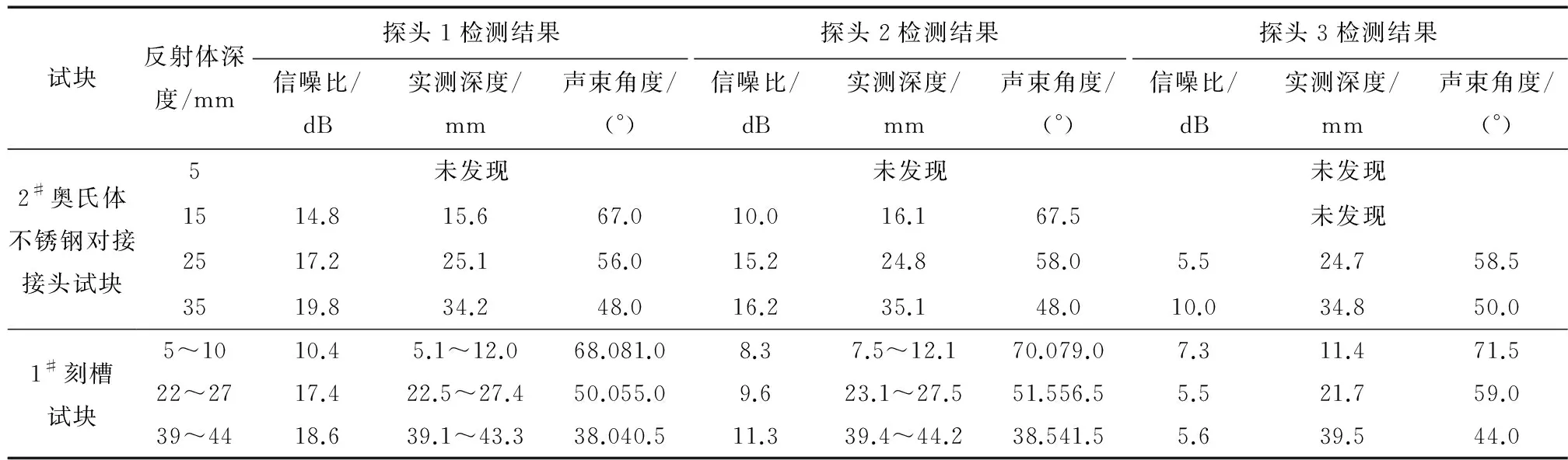

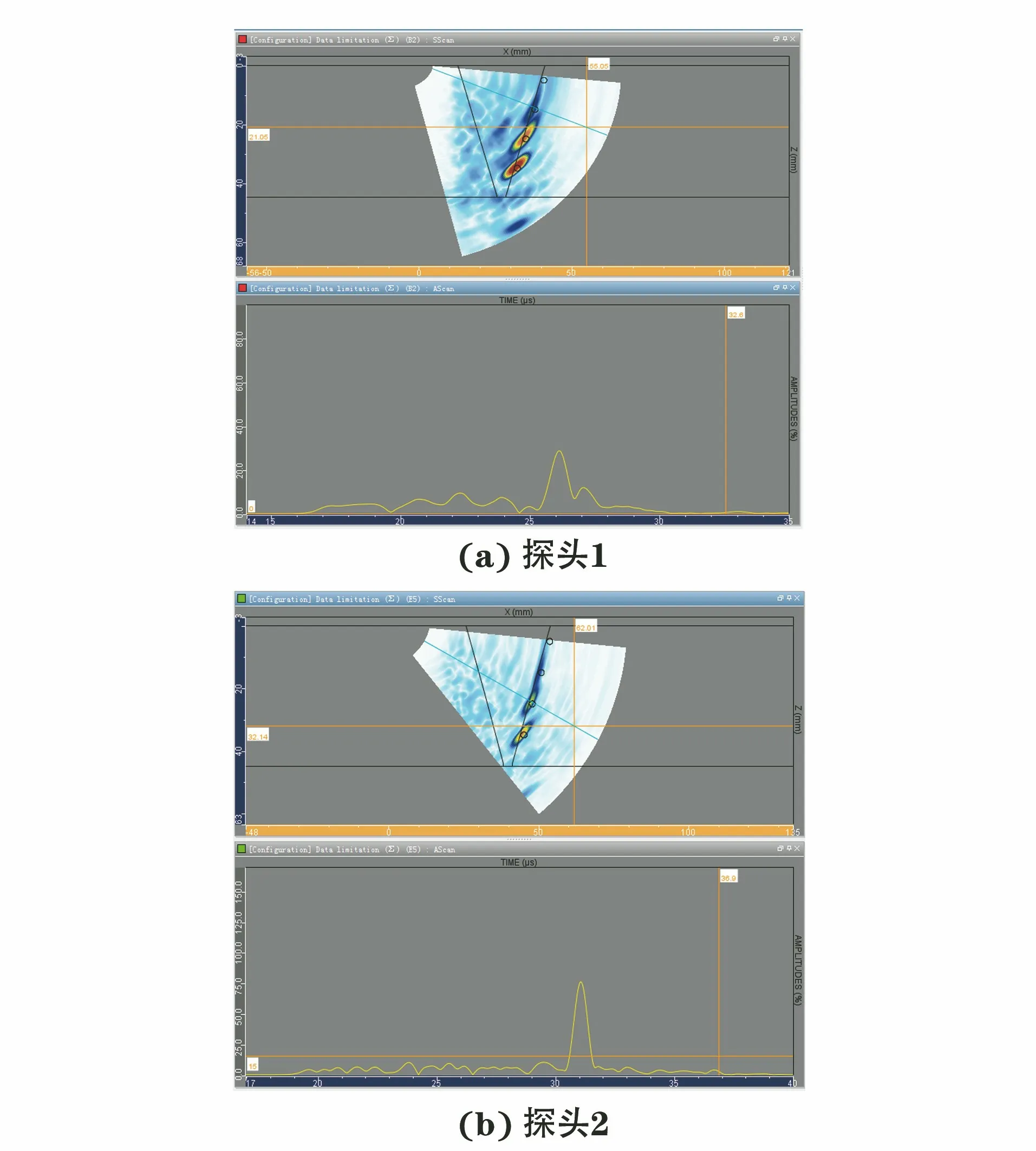

试验目的主要是比对奥氏体不锈钢焊缝探头对侧坡口熔合线处各反射体的检测情况,此时超声波声束完全穿过焊缝宽度方向。首先使用CIVA软件,模拟了探头1和探头2对2#奥氏体不锈钢对接接头试块探头对侧坡口熔合线处4个不同深度的φ2 mm×40 mm长横孔反射体的检测情况,仿真结果如图13所示。3种探头对2#奥氏体不锈钢对接接头试块的扇扫结果如图14所示,3种探头对2#刻槽试块的扇扫结果如图15所示。检测数据如表3所示。CIVA仿真结果和试验数据表明,超声波声束完全穿过焊缝时,检测灵敏度和信噪比进一步降低。探头2未发现深度为15 mm的φ2 mm×40 mm长横孔和深度为24~27 mm的矩形刻槽,存在漏检情况;深度为710 mm的矩形刻槽回波信噪比只有3.6 dB,检测效果不理想。探头1的检测效果较为理想,除近表面盲区的反射体外,其他6个反射体均被发现,且检测信噪比最小为6.2 dB。

图13 探头1,2对2#对接接头试块的仿真扇扫结果(探头对侧坡口熔合线处反射体)

图14 3种探头对2#对接接头试块的扇扫结果(探头对侧坡口熔合线处反射体)

图15 3种探头对2#刻槽试块的扇扫结果(探头对侧坡口熔合线处反射体)

表3 探头对侧坡口熔合线处反射体的检测数据

5 结语

试验表明,高阻尼窄脉冲双晶面阵聚焦探头相较于窄脉冲单晶线阵探头和普通单晶线阵探头在检测厚壁奥氏体不锈钢对接接头时具有更强的穿透力,更高的信噪比以及更可靠的检出率。但应注意,在焊缝余高未磨平的情况下,存在一定的近表面盲区,需使用其他手段补充检测或将焊缝的余高磨平。另外,可增加低频横波的一次反射波检测以补充探头侧坡口未熔合缺陷的检测,提高特定缺陷的检出率。