铝合金板材焊接接头的相控阵超声检测

李小欣,赵利军,郑延召,王晓贞

(1.平高电气股份有限公司,平顶山 467001;2.平高集团焊接技术及压力容器实验室,平顶山 467001)

铝合金材料被广泛应用在GIS(气体绝缘金属封闭开关)、GIL(气体绝缘输电线路)等电气设备的外壳中,焊接类外壳的焊接接头质量是保证设备安全运行的重要因素之一,因此接头的检测尤为重要。目前,GIS、GIL用壳体焊接接头的检测一般采用X射线和常规超声波检测,而X射线有辐射,对人体有害,常规超声检测结果不直观,主观性较强。而相控阵超声检测以其安全、准确、直观等优点,越来越多地应用于电力领域[1-2]。近几年,国内一些科研院所、企业单位纷纷开展了相控阵方面的相关研究,如:胡栋等[3]研究了奥氏体不锈钢焊缝的相控阵检测,其结果表明,对10 mm深缺陷来说,相控阵检测的信噪比远高于常规超声的;肖武华等[4]发现相控阵的定位和定量的准确性较高;梁世蒙等[5]对相控阵探头的聚焦位置、阵元数量、晶片面积等参数进行调整,验证了其对检测系统的影响;原可义等[6]对相控阵近场聚焦和远场检测灵敏度、分辨率进行了量化分析;余亮等[7]采用5L64探头对母材厚度为10 mm以下的搅拌摩擦焊焊缝进行检测,定量准确,灵敏度高。GIS、GIL等设备用铝合金外壳的厚度主要有10 mm和16 mm,由于目前焊接外壳的无损检测方法存在不足,所以基于相控阵检测的优点,为了探索相控阵检测能否代替现有的检测手段,笔者以母材厚度为10 mm和16 mm的铝合金焊接接头为对象,采用自聚焦探头和常规探头进行相控阵检测,对检测灵敏度、检测精度、缺陷检测率进行了综合分析,评价了相控阵检测的可行性。

1 试验方法

1.1 试验方案

选择高压开关常用铝合金(5052板材)进行试验,试验分两组,第一组采用厚度为10 mm的铝板进行对接焊,第二组采用厚度为16 mm的铝板进行对接焊,两组试件中分别预制缺陷。采用两种不同型号的探头进行相控阵超声检测,检测时用底面1次反射法(2次波),使声束能全面覆盖整个焊缝截面,对检测结果进行对比分析。

1.2 试件制备

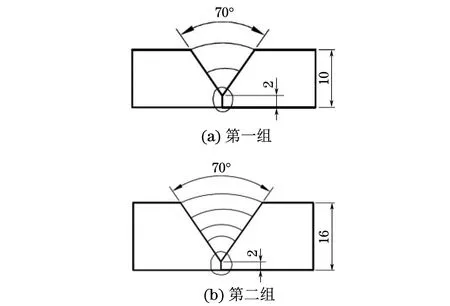

第一组焊接试件采用10 mm×125 mm×800 mm(高×长×宽)的5052铝合金板材进行对接焊,第二组焊接试件采用16 mm×125 mm×800 mm的5052铝合金板材进行对接焊,焊接方法采用MIG(熔化极惰性气体保护焊),采用单面焊双面成形工艺,焊接接头形式及坡口尺寸示意如图1所示。

图1 焊接接头形式及坡口尺寸

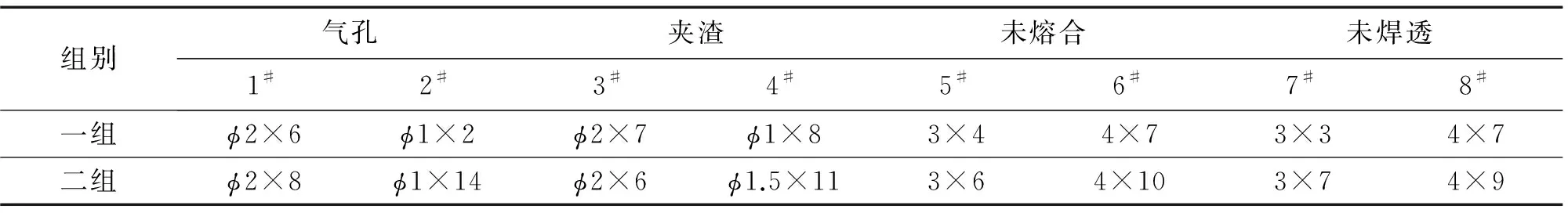

针对生产实际情况,铝合金焊接过程中产生的缺陷主要是气孔、夹渣、未熔合、未焊透等,在试件上预制上述缺陷。预制缺陷深度和尺寸如表1所示。

表1 预制缺陷深度和尺寸 mm

试件制作完成后,清除试件上的焊接飞溅,并使用砂纸将探头移动区域打磨平整,表面粗糙度不大于12.5 μm。

2 相控阵超声检测参数选择及设置

2.1 探头选择

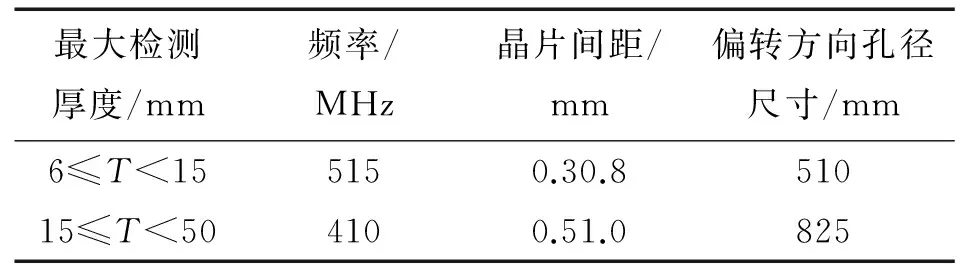

表2为GB/T 32563-2016《无损检测超声检测相控阵超声检测方法》对探头的选择要求。由表2(表中T为检测厚度)可以看出,随着检测厚度的增加,探头频率逐渐降低,孔径逐渐增大。从提高检测精度方面考虑,结合表2对探头频率等参数的选择,试验拟采用自聚焦探头和常规探头检测。自聚焦探头型号为D10(7.5S16-0.5×10-D10),常规探头型号为D2(5L32-0.5-10)。

表2 GB/T 32563-2016推荐采用的探头参数

2.2 楔块选择

根据探头型号,匹配合适的楔块型号。自聚焦探头型号为D10(7.5S16-0.5×10-D10),匹配楔块型号为SD10(SD10-N60S-IH),常规探头型号为D2(5L32-0.5×10-10),匹配楔块型号为SD2(SD2-N55S)。

2.3 检测系统设置

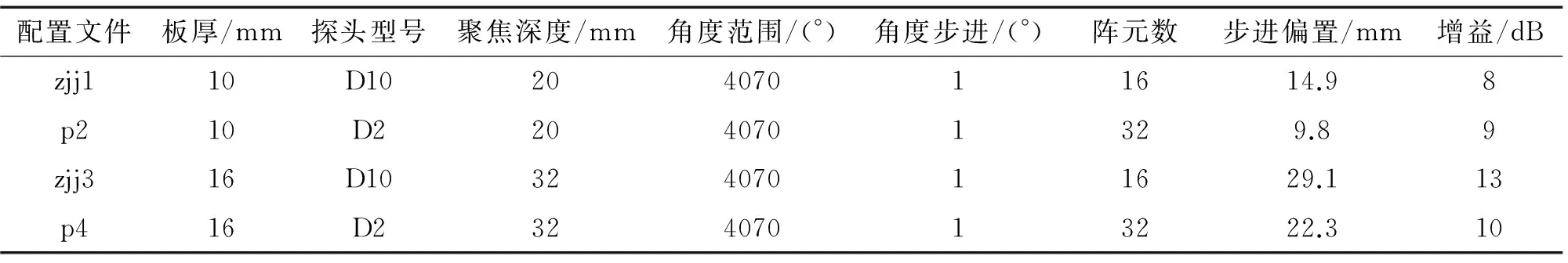

试验采用PHASCAN便携式相控阵超声检测仪检测,建立4套配置文件,基本参数见表3。

表3 配置文件基本参数

3 检测结果及分析

在试件上沿焊缝轴线标记步进偏置绝对值,沿设置的扫查方向开始扫查焊缝,扫查过程中保持匀速前进,耦合良好,对两组试件进行检测,得到某个缺陷的A-S扫视图,使用-6 dB法对该缺陷进行定性、定量分析。

3.1 板厚为10 mm试件的检测结果分析

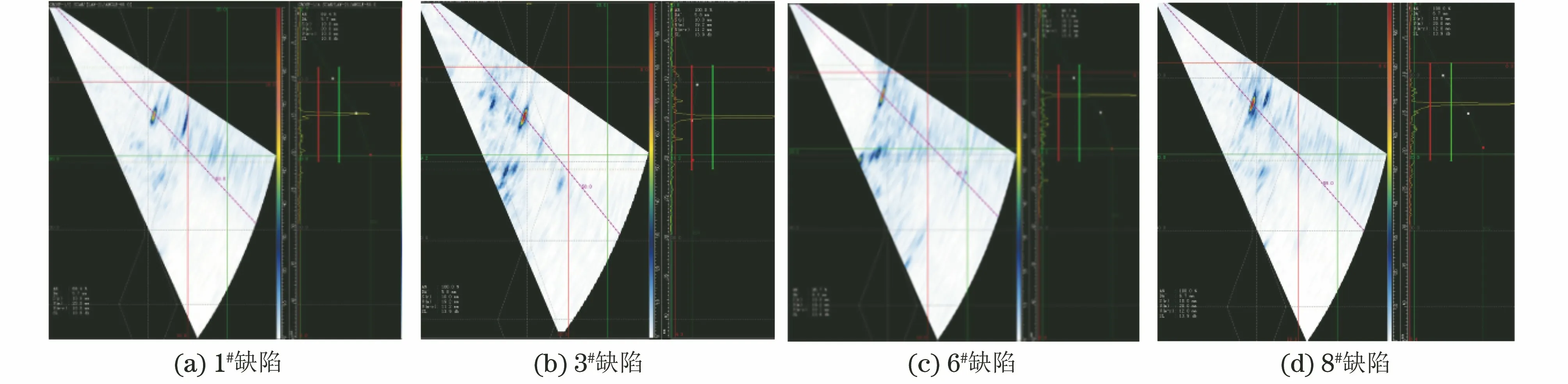

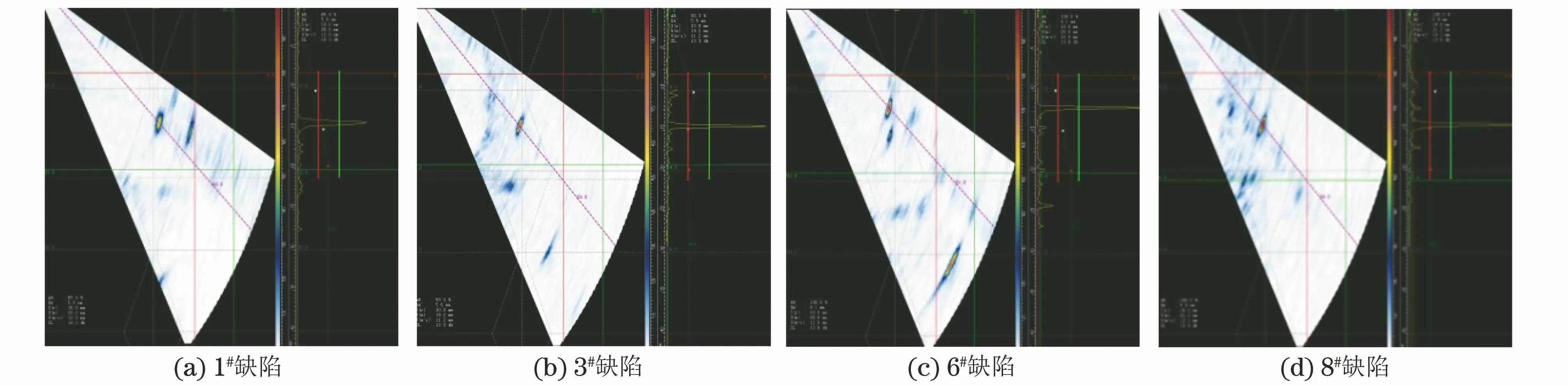

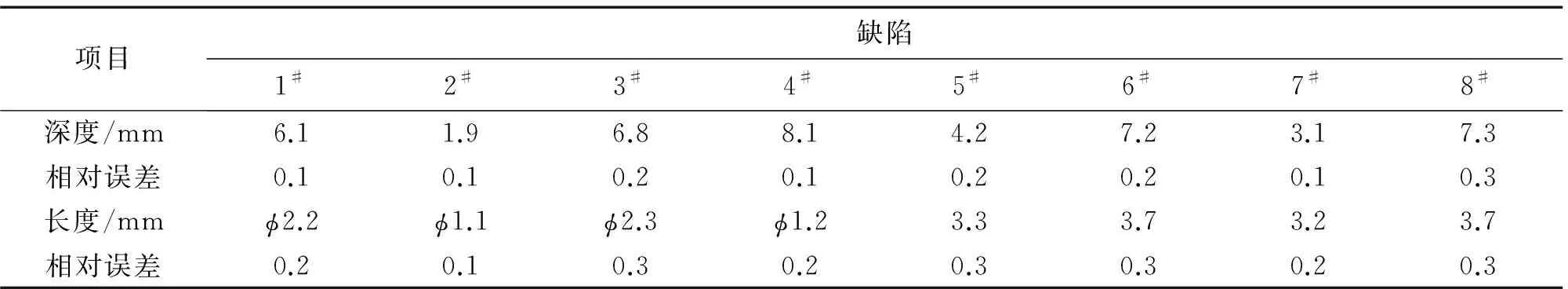

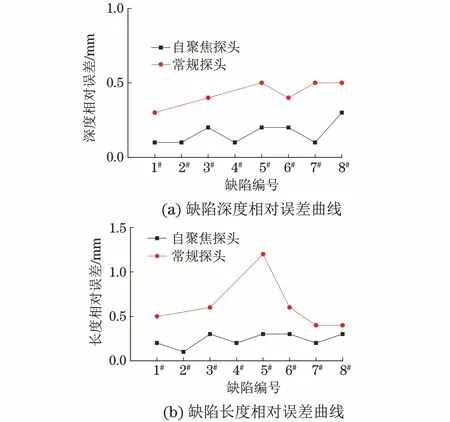

两种探头检测的典型缺陷图像如图2,3所示,检测结果如表4所示。

图2 10 mm厚试件的缺陷自聚焦探头检测图像

图3 10 mm厚试件的缺陷常规探头检测图像

表4 10 mm厚试件的检测结果

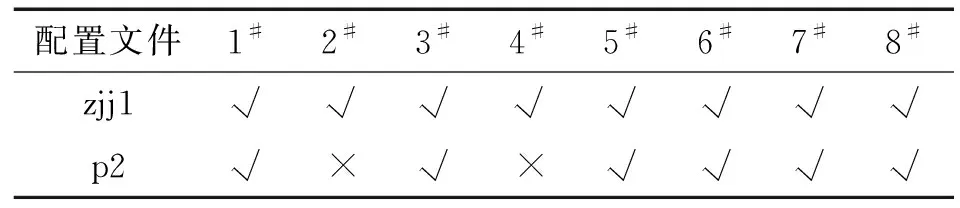

由表4可以看出,自聚焦探头将预制的8处缺陷全部检出。常规探头检出预制的6处缺陷,有两处预制缺陷未检出,缺陷检出率是自聚焦探头的75%。

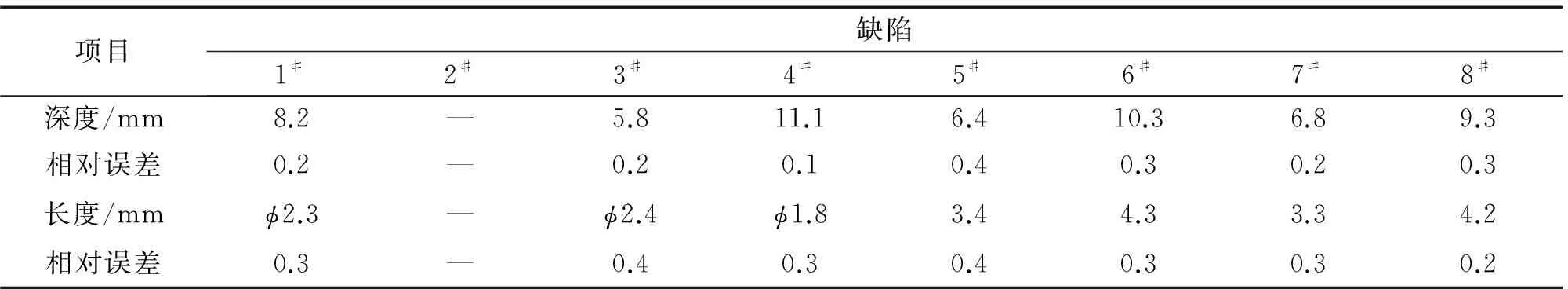

自聚焦探头检出的缺陷尺寸分析及其与预制缺陷位置尺寸的相对误差如表5所示。

表5 10 mm厚试件的自聚焦探头检出缺陷尺寸

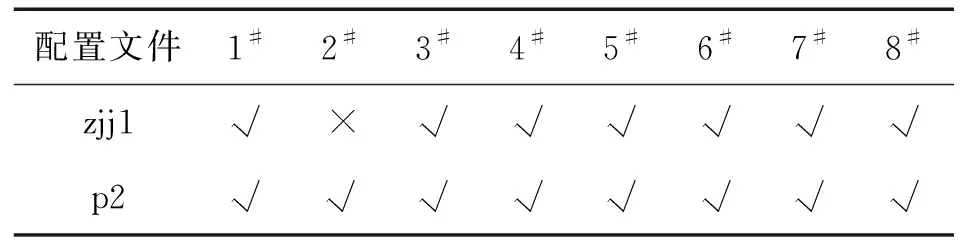

常规探头检出的缺陷尺寸分析及其与预制缺陷位置尺寸的相对误差如表6所示(√表示检出,×表示未检出)。

表6 10 mm厚试件的常规探头检出缺陷尺寸

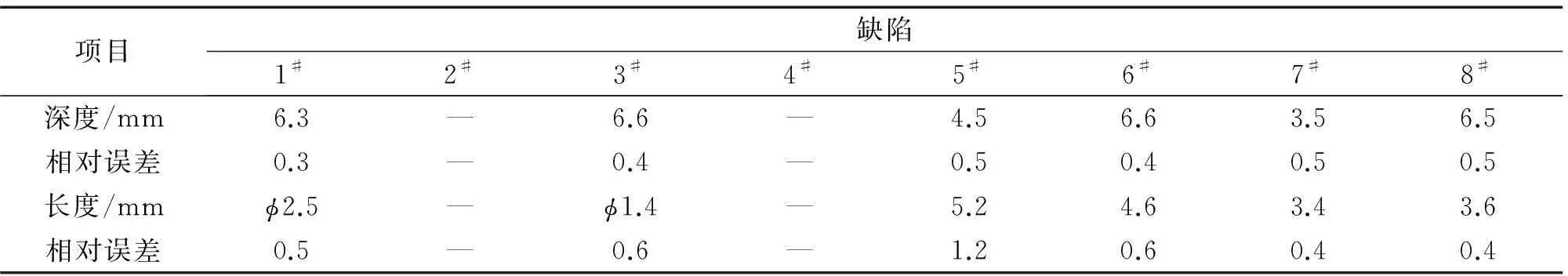

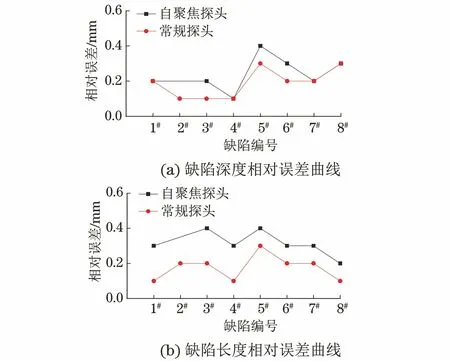

缺陷深度与长度相对误差曲线如图4所示。

图4 10 mm厚试件的缺陷深度与长度相对误差曲线

从图2可以看出,自聚焦探头的检测精度高于常规探头的。波束直径影响检测灵敏度和精度,超声相控阵探头波束直径计算公式如式(1)所述。

DB-6 dB=0.256 8DF/N

(1)

式中:D为探头直径(主动孔径),mm;D=n·p,n为晶片数量,p为晶片中心间距,mm;F为焦距,mm;N为近场区长度,mm。

近场区长度的计算公式如式(2)所示。

N=K矩形D2f/(4c)

(2)

式中:K矩形为近场修正系数;f为探头频率,MHz;c为材料横波声速,m·s-1。

由式(2)得到自聚焦探头的近场区长度为54 mm,常规探头的近场区长度为102 mm;由式(1)得到自聚焦探头的波束直径约为2.4 mm,常规探头的波束直径约为1.6 mm,波束直径越小,被某个特定位置的缺陷反射的能量越多,缺陷越清晰。自聚焦探头近场区远小于常规探头的,且频谱更宽,谐波声压的叠加更加明显,能使声压-距离关系变得更为平滑,也有利于检测,综上分析,自聚焦探头检测精度高于常规探头的。

对常规探头未检出的缺陷进行分析: 2处缺陷直径为1 mm左右,根据上述波束直径的讨论,自聚焦探头波束直径小,更利于检测出微小的缺陷,而常规探头波束直径大,是2#,4#缺陷漏检的原因之一。另外,理论认为自聚焦探头是窄脉冲与宽频带超声波探头,谐波的频率范围宽(频带宽),叠加而成的脉冲持续时间短,脉冲持续时间(脉冲宽度)比相同参数的普通超声波探头更短,脉冲宽度小,能获得高的分辨力,也是自聚焦探头检出小缺陷的原因。

3.2 板厚为16 mm试件的检测结果分析

两种探头的典型缺陷检测图像如图5,6所示,检测结果如表7所示。

图5 16 mm厚试件的缺陷自聚焦探头检测图像

图6 16 mm厚试件的缺陷常规探头检测图像

由表7可以看出,自聚焦探头检出预制的7处缺陷,1处缺陷未检出。常规探头对预制的8处缺陷全部检出,自聚焦探头的缺陷检出率是常规探头的87.5%。

表7 16 mm厚试件的检测结果

自聚焦探头检出的缺陷尺寸分析及其与预制缺陷尺寸的相对误差见表8。

表8 自聚焦探头检出的缺陷尺寸及其与预制缺陷尺寸的相对误差

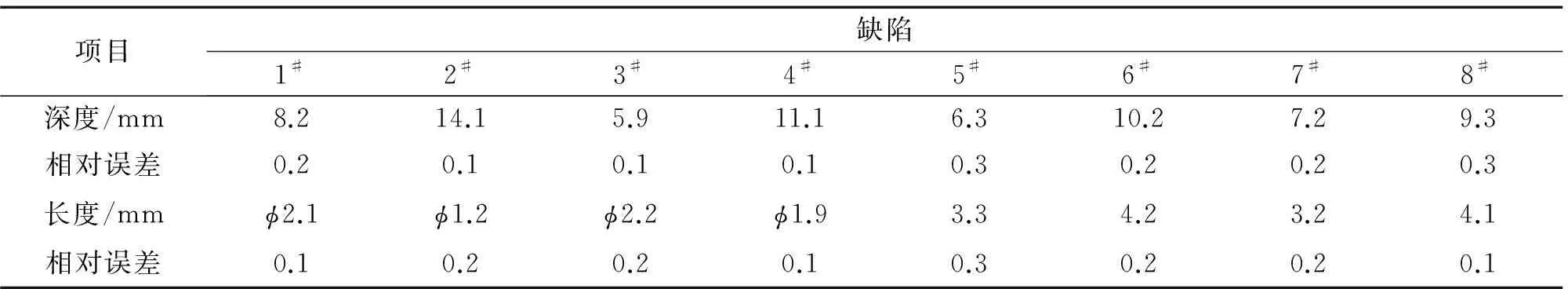

常规探头检出的缺陷尺寸分析及其与预制缺陷尺寸的相对误差见表9。

表9 常规探头检出的缺陷尺寸及其与预制缺陷尺寸的相对误差

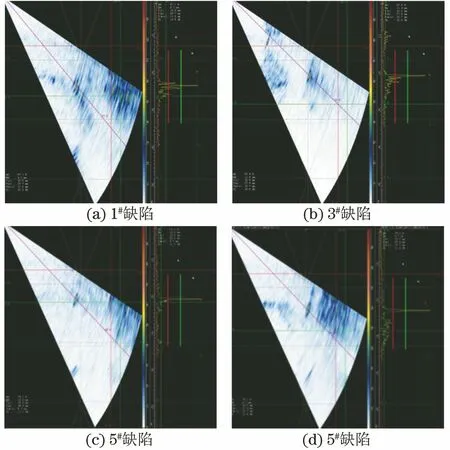

对缺陷深度和长度的检测数值与真实值的相对误差进行比较,得到的误差曲线如图7所示。

图7 16 mm厚试件的缺陷长度和深度相对误差曲线

从图7可以看出,常规探头的检测精度稍高于自聚焦探头的。这是因为二次波检测16 mm左右厚度的焊缝时,可达到的深度约为32 mm,超过了自聚焦探头的聚焦区域。

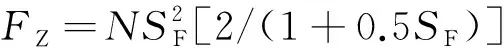

(3)

式中:SF为归一化焦距。

由式(3)得到自聚焦探头的聚焦区域为12.7 mm,常规探头近场区长度为24.4 mm,聚焦区域内声束能量集中,检测灵敏度高,且超出聚焦区域,声波发散,检测灵敏度低。这是常规探头检测灵敏度高于自聚焦探头检测灵敏度的原因。

对自聚焦探头未检出的2#缺陷进行分析:通过对该缺陷的定量测量发现其位于自聚焦探头的聚焦区域外,检测灵敏度低,因此自聚焦探头未检测出该缺陷。

4 结论

(1) 对母材厚度为10 mm左右的铝合金对接接头进行相控阵检测时,自聚焦探头(7.5S16-0.5×10-D10)能检出全部预制缺陷,检测小缺陷的分辨力高,缺陷检出率明显高于常规探头的;缺陷的定量精度受波束直径影响,波束直径小,定量精度高。

(2) 对母材厚度为16 mm左右的铝合金对接接头进行相控阵检测时,常规探头(5L32-0.5×10-10)能检出全部预制缺陷,自聚焦探头(7.5S16-0.5×10-D10)受聚焦区域的影响,未能检出全部预制缺陷,检出率和缺陷的定量精度均低于常规探头的。

(3) 采用相控阵超声技术检测铝合金焊接接头时,当主筒体厚度为10 mm的板材选用自聚焦探头检测,16 mm的板材选用常规探头检测时,检测结果准确、缺陷定量精度高,且该技术可作为主要检测手段,射线检测作为辅助检测手段,主要用于GIS、GIL等设备焊接外壳的检测,以提高检测效率、降低射线检测带来的辐射危害。