四罗拉集聚纺莫代尔7.4 tex 针织纱的工艺优化

秦 晓 刘必英

(1.盐城工业职业技术学院,江苏盐城,224005;2.江苏悦达纺织集团有限公司,江苏盐城,224055)

现代纺纱技术中,集聚纺技术已得到普遍应用,其通过有效缩小牵伸后纤维须条宽度来缩小或消除加捻三角区,从而改善纱线结构,大幅度提高了纱线品质,纱线外观光洁,毛羽少[1]。

集聚纺技术特点是牵伸区不集聚,集聚区不牵伸[2],本研究利用正交试验对粗纱捻系数、压力棒隔距块以及纱线设计捻系数进行优化。

1 吸风负压与网格圈的优选

在四罗拉集聚纺纱系统中,由气流推动纤维运动从而实现纤维的集聚[3],集束气流的“流速”和“流量”才是决定集束效果的直接因素,吸风负压值和网格圈的配合决定了集束气流的“流速”和“流量”,从而决定了纤维的集聚效果、排列和运动。因此,做好吸风负压值和网格圈的优选,可以有效提高纱线的条干、毛羽、断裂强力和常发性纱疵IPI 值等成纱指标[4]。

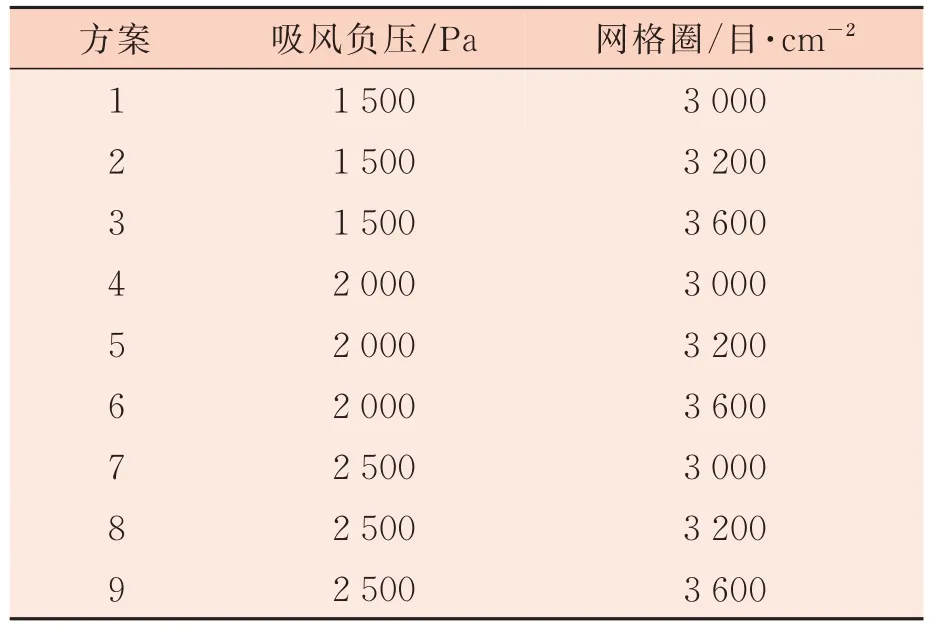

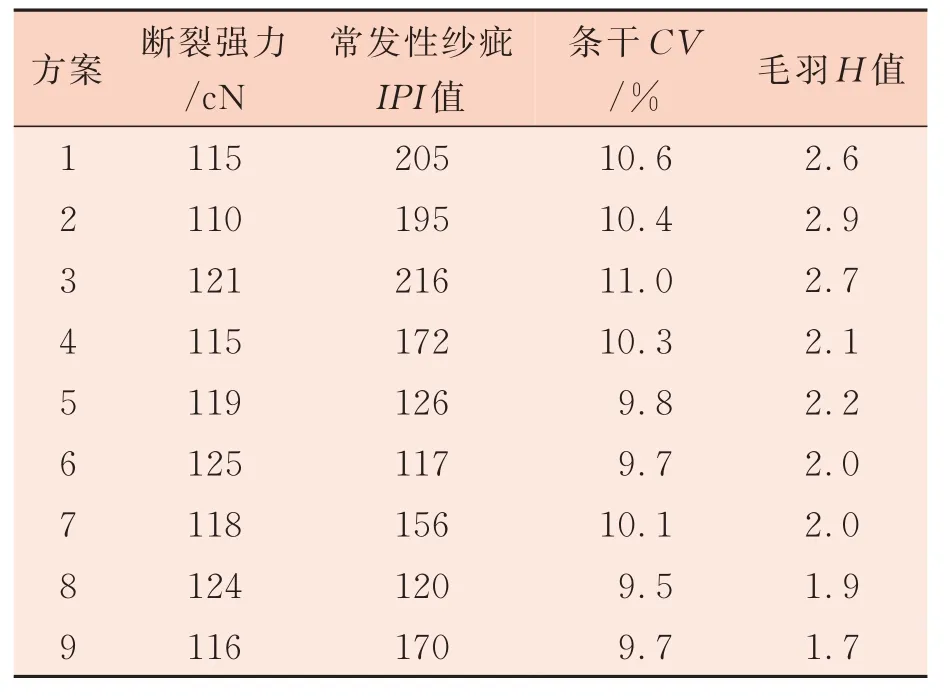

采用3 种吸风负压以及网格圈作为优选对象,运用多目标灰色局势决策进行优选,设计方案见表1。

考察性能指标及指标权重分配:单纱断裂强力0.1,常发性纱疵IPI 值0.3,条干CV 0.3,毛羽H 值0.3。纺纱条件:粗纱定量3.0 g/10 m,粗纱捻系数75,机械牵伸47.2 倍,纱线设计捻系数360,压力棒隔距块2.5 mm,后区牵伸1.2 倍,双锭前胶辊压力180 N,锭速13 500 r/min。纱线质量考察指标测试结果见表2。

表1 吸风负压值与网格圈优选设计方案

表2 纱线质量考察指标测试结果

经 计 算 可 得 决 策 矩 阵R(1,9)=[0.728,0.718,0.707,0.816,0.896,0.949,0.857,0.960,0.893],数值越大表示方案越优,最优方案为方案6 和方案8。但以节能降耗为原则,宜选择低的负压值为最优方案,即采用方案6:吸风负压2 000 Pa 和网格圈3 600 目/cm2。

2 主要纺纱工艺参数优化

粗纱捻系数不同,粗纱中纤维的排列以及纤维间的摩擦力和抱合力也不同。粗纱捻系数过大,牵伸力增大,容易造成牵伸不良、断头增多、条干恶化等现象;粗纱捻系数过小,纤维排列不够紧密,喂入过程中容易产生意外牵伸,对纱线条干、毛羽等性能均产生不良影响[5]。

在集聚纺细纱牵伸前区加入压力棒隔距块,压力棒与须条接触使纤维须条呈曲线状态,增加了摩擦力界,加强了对浮游纤维的控制,改善了纱线条干均匀度,减少了常发性纱疵(IPI 值)。但压力棒使用不当会造成牵伸不良、断头增多现象[6]。

由于集聚纱与传统环锭纱的结构不同,对其加捻程度要求也不同。纱线捻系数的选择决定了成纱结构,直接影响纱线性能[7]。由于集聚纺纱线内纤维排列紧密度和平行度均好于传统环锭纺纱线,集聚纱捻系数选择一般要低于相同线密度传统环锭纱捻系数。

2.1 纺纱条件

纺纱条件:粗纱定量3.0 g/10 m,后区牵伸1.2 倍,机械牵伸47.2 倍,双锭前胶辊压力180 N,锭速13 500 r/min,网格圈3 600 目/cm2,吸风负压2 000 Pa。

2.2 正交试验

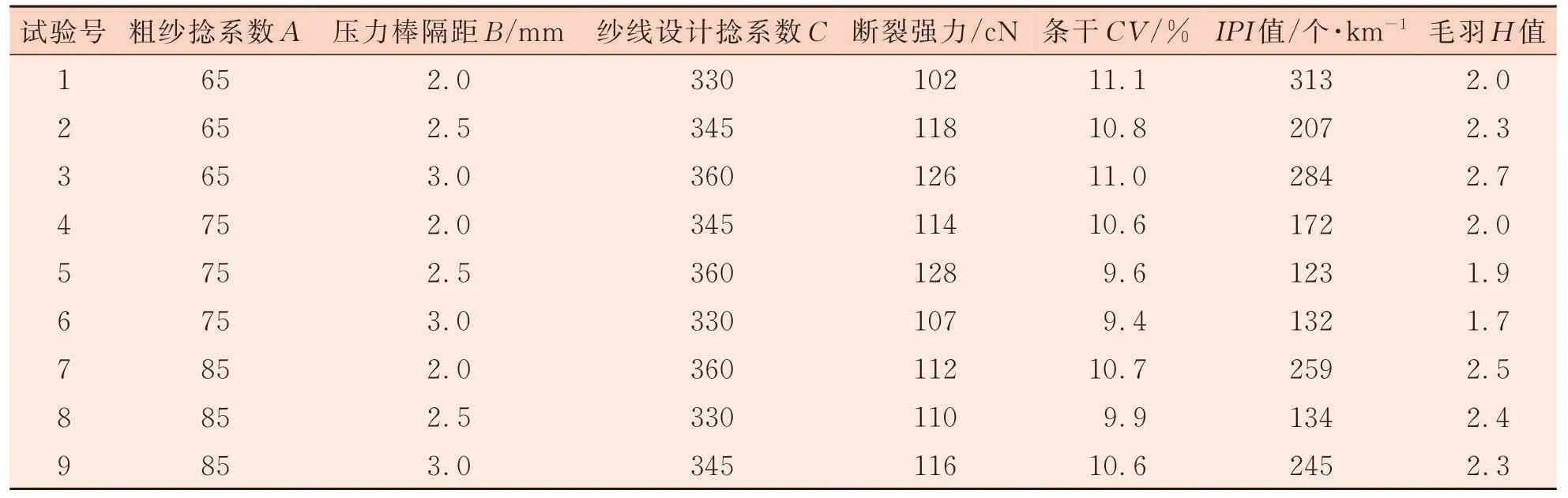

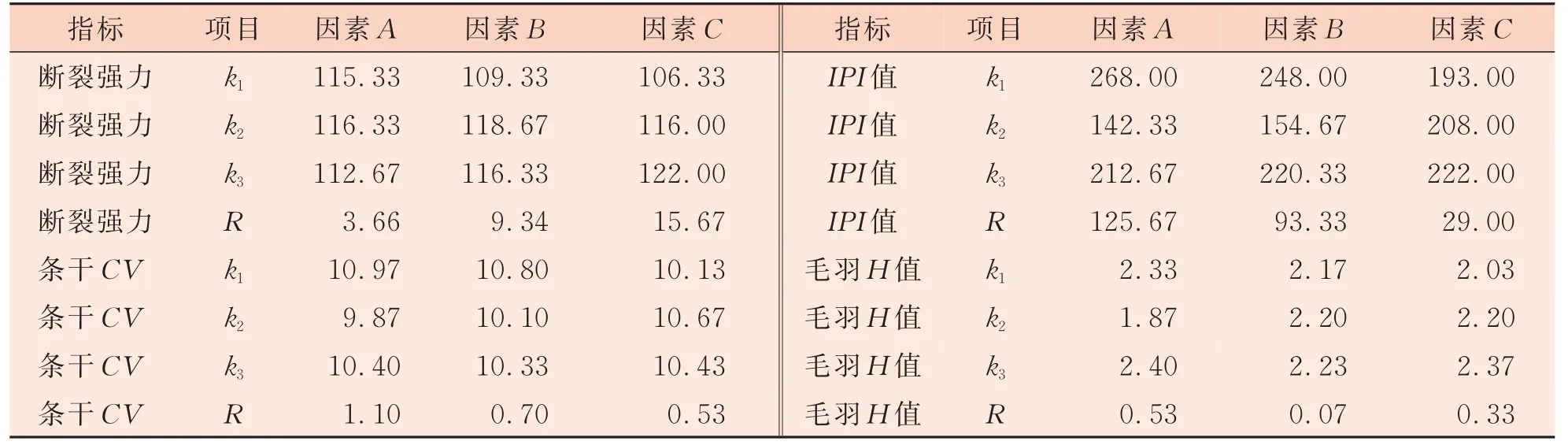

考虑到粗纱捻系数、压力棒隔距块以及纱线设计捻系数对纱线质量影响较大,因此将这3 个工艺参数作为主要因素,在合理范围内进行三因素三水平正交试验。正交试验设计及测试结果见表3,极差分析见表4,方差分析见表5。粗纱捻系数三水平A1、A2、A3依次为65、75、85;压力棒隔距三水平B1、B2、B3依次为2.0 mm、2.5 mm、3.0 mm;纱线设计捻系数三水平C1、C2、C3依次为330、345、360。

表3 正交试验设计及测试结果

根据表4 进行极差直观分析,因素C(纱线设计捻系数)对纱线断裂强力影响最大,因素B(压力棒隔距)次之,因素A(粗纱捻系数)最小,即C>B>A,最佳试验方案为A2B2C3;同样,影响条干CV的因素主次为A>B>C,最佳试验方案为A2B2C1;影响成纱常发性纱疵IPI 值的因素主次为A>B>C,最佳试验方案为A2B2C1;影响毛羽H 值的因素主次为A>C>B,最佳方案为A2B1C1。

表4 极差分析表

表5 各性能指标方差分析表

从表5 可以得出,因素C(纱线设计捻系数)对纱线断裂强力影响显著,影响主次顺序为C>B;因素A(粗纱捻系数)对条干CV 影响显著,影响主次顺序为A>B>C;因素A(粗纱捻系数)和因素B(压力棒隔距块)对纱线IPI 值影响显著,影响主次顺序为A>B;三因素对毛羽H 值均无显著影响,影响主次顺序为A>C。

基于极差直观分析和方差显著性分析,得出最优工艺为A2B2C3,即采用粗纱捻系数75、压力棒隔距2.5 mm 和纱线设计捻系数360。

3 结论

(1)运用多目标灰色局势决策对集聚纺工艺进行优选,最佳工艺组合为负压值2 500 Pa 和网格圈3 200 目/cm2;但考虑到能耗问题,可选用负压值2 000 Pa 和网格圈3 600 目/cm2。

(2)考虑到粗纱捻系数、压力棒隔距块以及纱线设计捻系数对纱线质量影响较大,采用正交试验三因素三水平设计,通过极差直观分析和方差显著性分析,得出最优工艺参数:粗纱捻系数75、压力棒隔距2.5 mm 和纱线设计捻系数360。

(3)为保证牵伸后的须条能准确进入集聚区,建议停用横动装置,集聚张力采用1.04 倍的小张力,减少意外牵伸,加强压力棒隔距块的巡检,合理调节车间温湿度。

——具有历史感的工具