提升机机电液耦合仿真建模及紧急制动特性分析*

汪晓娜,贺亚彬,落财秀,黄家海

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

提升机是矿山运输的关键设备,由于钢丝绳的柔性特性,紧急制动时易受到严重的冲击和振动,对提升机疲劳寿命及安全运行产生不利影响。

为了研究提升机紧急制动过程的动态特性,研究人员对提升系统建模及动力学特性开展了深入研究。矿井提升机的提升系统建模通常是以钢丝绳为主要建模对象,其建模方法分为集中参数法和分布参数法:(1)集中参数法,是将钢丝绳简化为变参数的弹簧-阻尼器,同时将提升容器简化为质点,将钢丝绳质量的1/3等效到该质点上[1,2];(2)分布参数法,是将钢丝绳视为沿轴向移动的张紧弹性绳,用微分方程和偏微分方程描述系统的动力学特性[3,4]。

已有的文献表明,上述两种模型都能较好地预测钢丝绳的振动[5,6],但出于简化目的,通常会忽略一些因素,如罐道和导轮之间的接触,并且假设钢丝绳和摩擦衬垫之间没有滑移等。为了弥补这些不足,一些研究人员利用ADAMS、RecurDyn等多体动力学软件对提升系统进行了仿真建模分析[7,8]。

在紧急情况发生时,为了防止事故的发生和扩大,提升机制动系统需要快速响应。研究人员围绕制动系统的液压回路、性能特性与控制算法等方面展开了大量研究[9-13]。同时,对制动系统及其控制策略的研究应用离不开矿井提升机的精确动力学模型。

矿井提升机是复杂的大型机电液一体化装备,通过制动系统与提升系统的耦合作用工作,因此有必要从系统的角度研究提升机在紧急制动工况下的动态特性。

本研究采用PID控制方法,结合RecurDyn和AMESim软件,考虑部件间的接触特性、柔性等非线性因素,建立落地式摩擦提升机机械系统模型和恒减速制动系统机电液耦合仿真模型,利用机电液耦合仿真模型,从系统的角度研究紧急制动条件下,制动减速度及双闭环控制器比例系数比对矿井运输动态特性的影响规律,为减小紧急制动振动冲击,提高制动性能提供技术参考。

1 矿井提升机机电液耦合仿真模型

1.1 提升机机械系统仿真建模

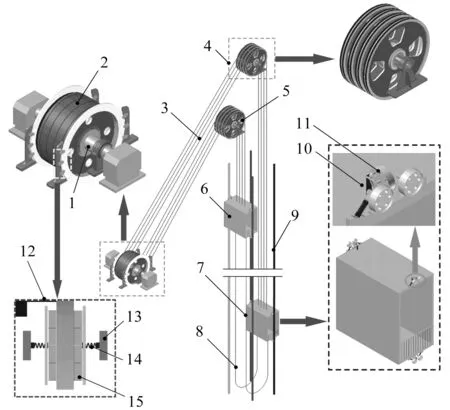

笔者以JKMD3.25-4(Ⅱ)型落地式摩擦提升机为研究对象,搭建其动力学仿真模型,如图1所示。

图1 落地式摩擦提升机提升系统仿真模型1-主轴;2-滚筒;3-提升钢丝绳;4-上天轮;5-下天轮;6-下罐笼;7-上罐笼;8-尾绳;9-罐道;10-缓冲弹簧;11-罐耳;12-制动器;13-弹簧座;14-碟簧;15-闸瓦

在提升系统模型构建中,笔者首先将SolidWorks软件建立的刚体三维模型(包括主轴、滚筒、上下天轮、罐笼、罐道、罐耳及弹簧座等)导入RecurDyn中;然后将钢丝绳及闸瓦通过有限元柔性体(FFlex)建模(FFlex建模是RecurDyn的一大特色,其突出优势在于利用柔性体上节点的相对变形来描述柔性体的变形,能够更真实地描述柔性体的大变形、接触等非线性力学行为);最后设置各构件的材料、质量等相关属性,添加相对运动副、驱动等边界条件。其中:

(1)主要约束有:主轴和机架之间的旋转副、主轴与滚筒之间的固定副、上下天轮及其主轴;罐笼与机架之间的平动副;提升钢丝绳、尾绳与罐笼之间的固定副,闸瓦与机架之间的平动副;弹簧座与机架之间的固定副;

(2)主要接触有:钢丝绳与滚筒、上天轮以及下天轮的接触类型设置为柔性线-面接触;闸瓦与滚筒之间的接触类型设置为柔性面-刚性面接触;罐耳与罐道之间的接触类型设置为几何面-面接触。

RecurDyn采用非线性弹簧阻尼模型计算其法向接触力,表达式为:

(1)

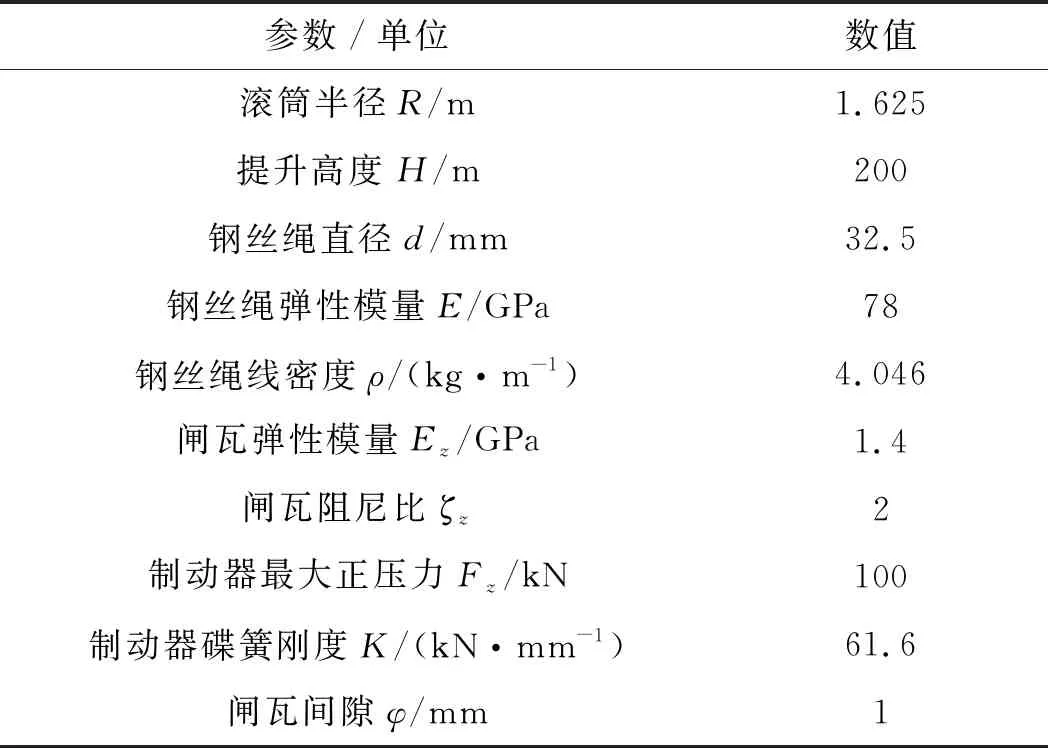

提升机主要参数设置如表1所示。

表1 提升系统主要参数

1.2 提升机制动系统仿真模型

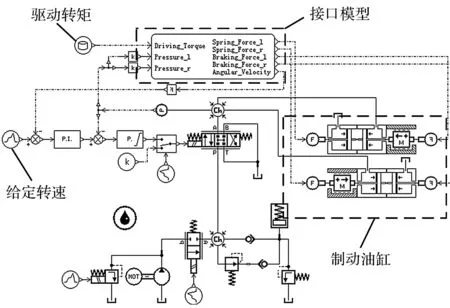

笔者在AMESim软件中建立的矿井提升机恒减速制动系统模型如图2所示。

图2 恒减速制动系统仿真模型

恒减速制动系统模型包括液压制动系统模型和恒减速控制系统模型:(1)液压制动系统主要由液压泵、蓄能器、溢流阀、电磁换向阀、伺服比例阀、制动油缸等组成;(2)恒减速控制系统为双闭环控制:转速传感器将滚筒转速信号反馈到控制器中构成转速闭环控制,实现恒减速制动;同时,压力传感器将制动油压信号反馈到控制器实现压力闭环控制,实现制动力矩的连续控制,从而提高恒减速制动控制精度。

此处采用的PID控制是一种线性控制方法,其算法表示为:

(2)

式中:kp—比例系数;ki—积分系;kd—微分系数;e(t)—被控量与给定值的差值。

本文转速环采用比例积分PI控制,压力环采用比例P控制。

此外,为了提高计算速度和降低建模难度,笔者将驱动电机简化为驱动转矩。首先在只有RecurDyn的仿真环境下,设置所需要的运输载荷值,然后将由阶跃函数组成的驱动加速度添加到主轴上进行仿真,得到驱动转矩值;再将后处理结果中的驱动转矩数据输入到“dynamic-time-table”中。

联合仿真时,驱动转矩将滚筒的转速驱动到设定值,紧急制动开始时驱动转矩突变为零,直到仿真结束,以模拟紧急制动时驱动电机的自动断电情况。

制动系统主要参数如表2所示。

表2 恒减速制动系统主要参数

2 联合仿真结构

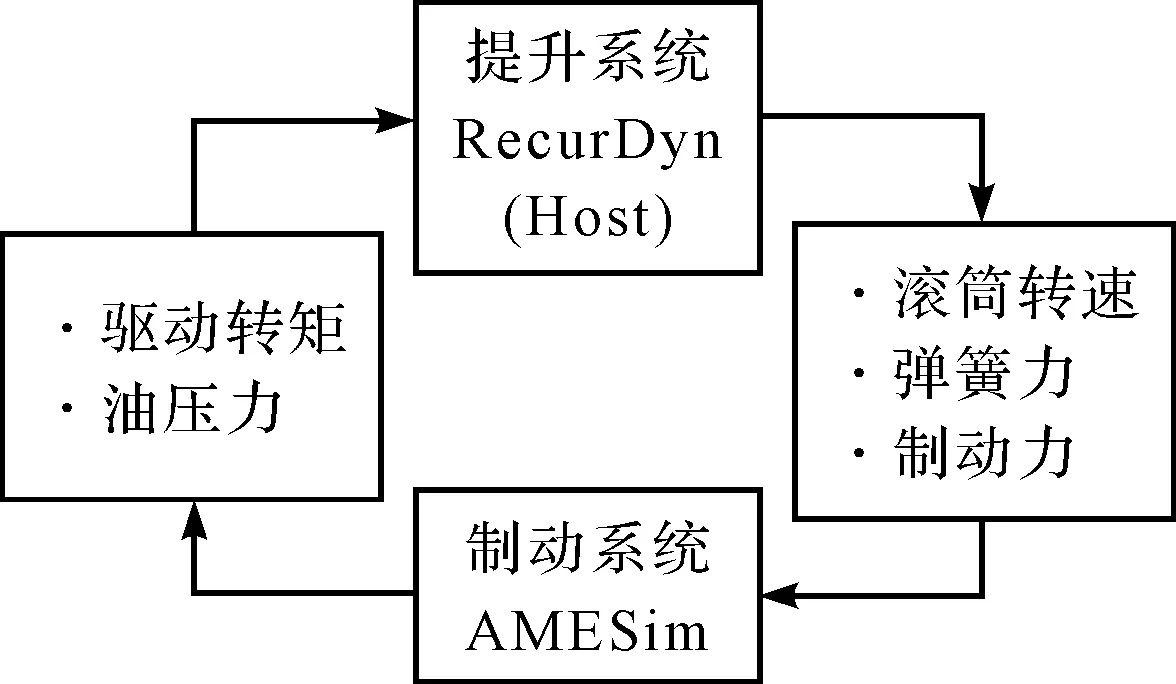

RecurDyn-AMESim联合仿真结构如图3所示。

图3 RecurDyn-AMESim联合仿真结构

图3中,RecurDyn软件被用作主仿真平台。AMESim中的液压制动系统模型通过接口模块生成.dll格式文件,然后通过RecurDyn接口模块调用,与提升系统模型进行联合仿真。

在紧急制动仿真过程中,由RecurDyn软件中提升系统模型得出的盘形制动器弹簧力,制动力和摩擦轮的角速度,通过接口模块将传递给AMESim软件;在AMESim中,摩擦轮的角速度与给定值进行比较,得出偏差并反馈给制动系统,对制动油缸进行动作控制,最终得到油缸压力,通过接口模块传回至RecurDyn软件,进而完成计算数据的闭环连接。

此处联合仿真采用2阶HYBRID积分器。HYBRID是一种混合积分器,专门针对与FFLex共存的子系统分析,最大步长设置为5e-3,交互步长设置为5e-3,误差设置为5e-3。

3 联合仿真分析

基于搭建的落地式多绳摩擦矿井提升机联合仿真模型,笔者以下放工况为例,运用控制变量法,系统在恒减速制动前具有相同的初始工况,研究提升参数制动减速度及制动参数双闭环控制器比例系数比,对提升机紧急制动动态特性的影响。

3.1 制动减速度的影响

恒减速制动前的初始工况为:罐笼运行速度v0=8.125 m/s,运输载荷mt=6 000 kg;取转速控制器P1=20,I=10,压力控制器P2=1。

研究下放工况制动减速度a分别为0.9 m/s2、1.02 m/s2、1.35 m/s2时提升机的紧急制动动态特性。

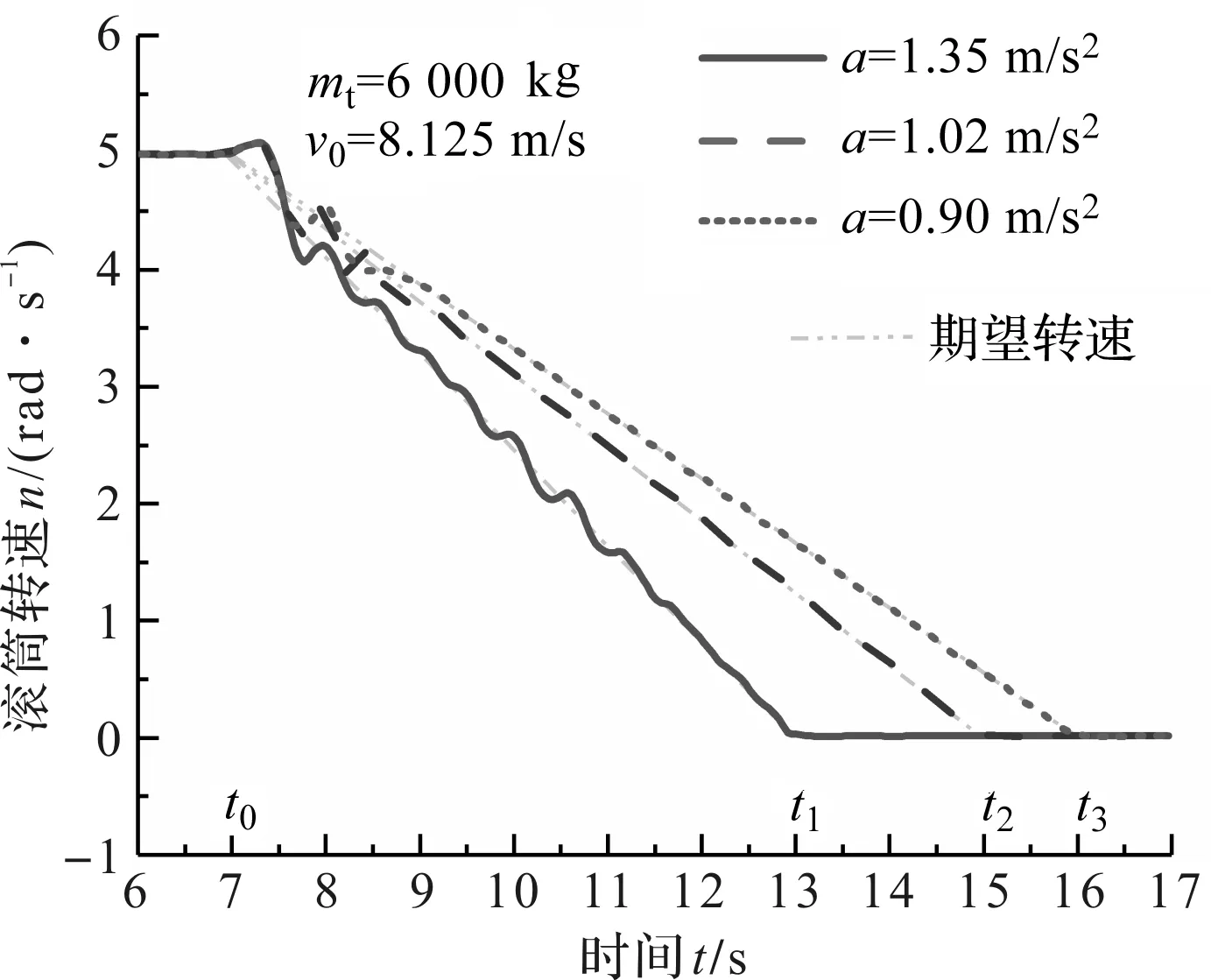

不同制动减速度的滚筒转速如图4所示。

图4 不同制动减速度的滚筒转速

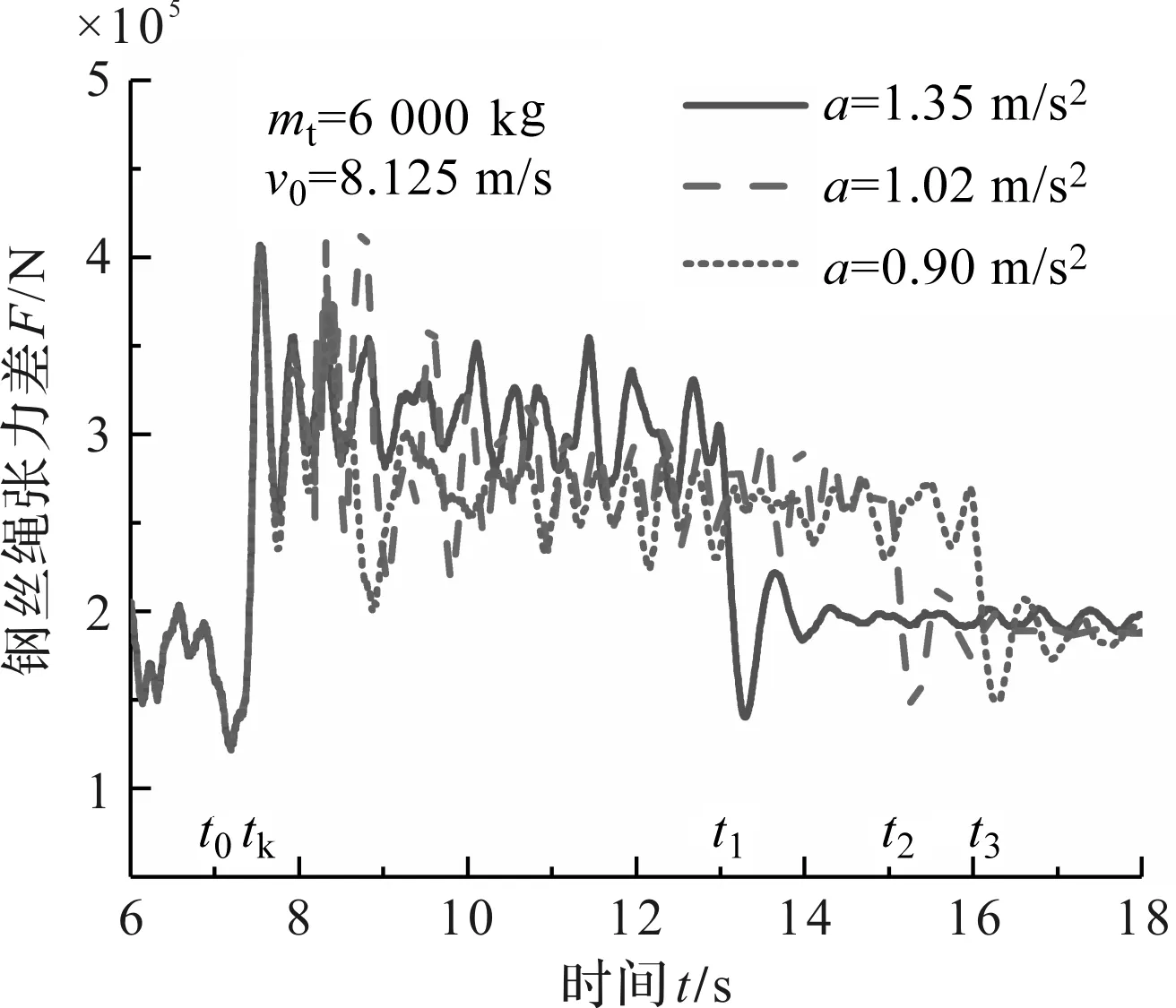

不同制动减速度的钢丝绳张力差(与滚筒转速方向相同为正,相反为负),如图5所示。

图5 不同制动减速度的钢丝绳张力差

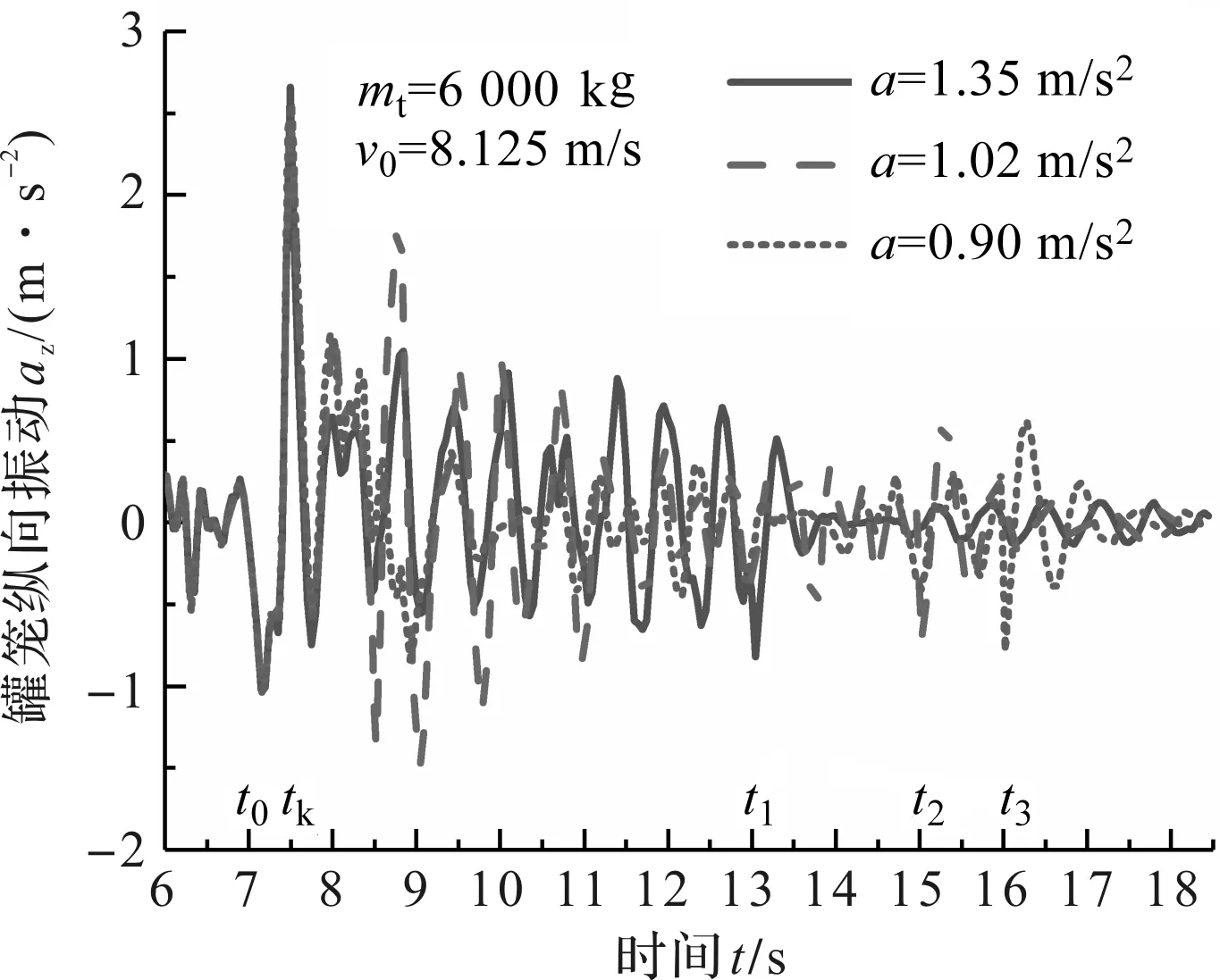

不同制动减速度的罐笼纵向振动曲线(与下放运动方向相同为负,相反为正),如图6所示。

图6 不同制动减速度的罐笼纵向振动

综合图(4~6)可以看出:

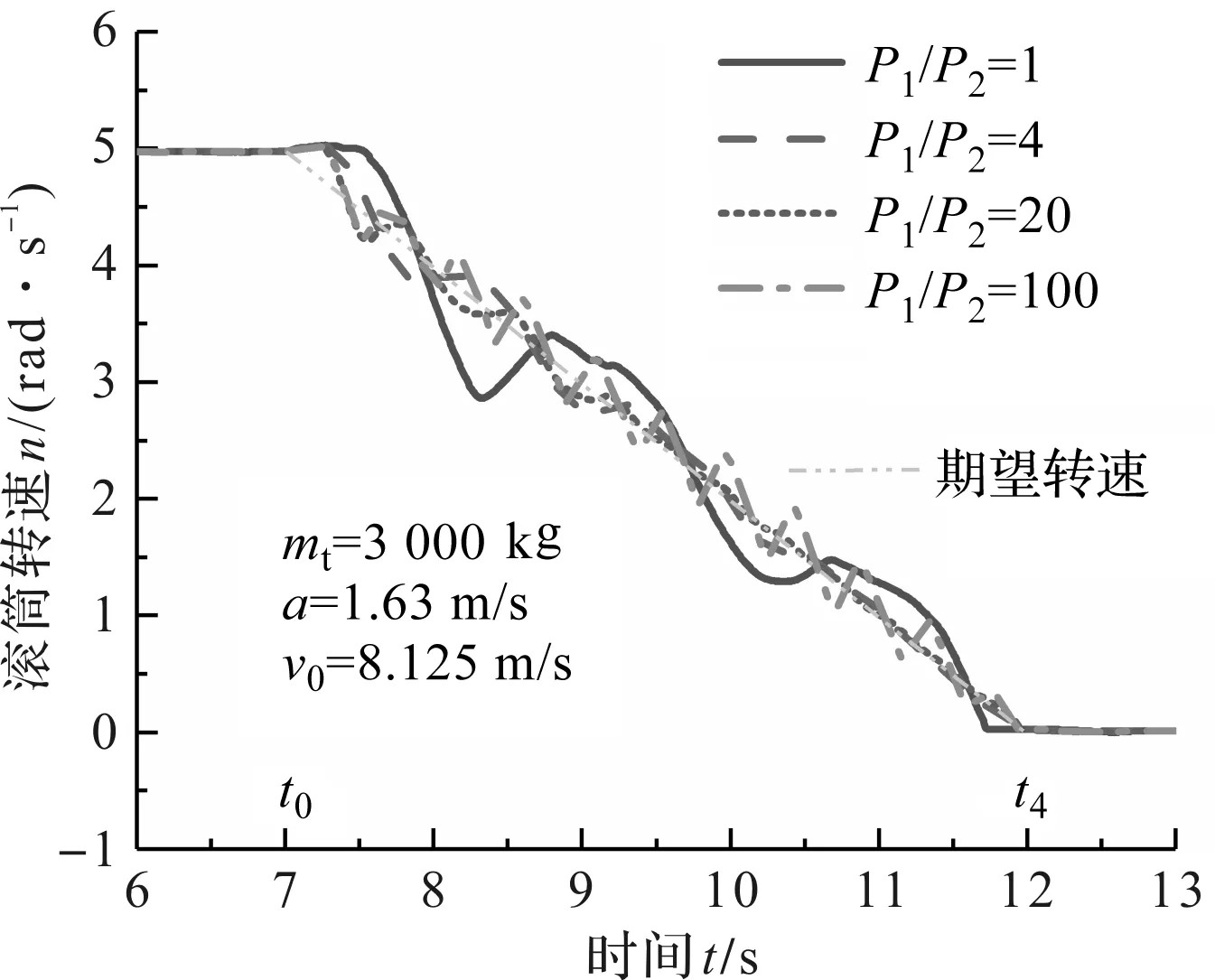

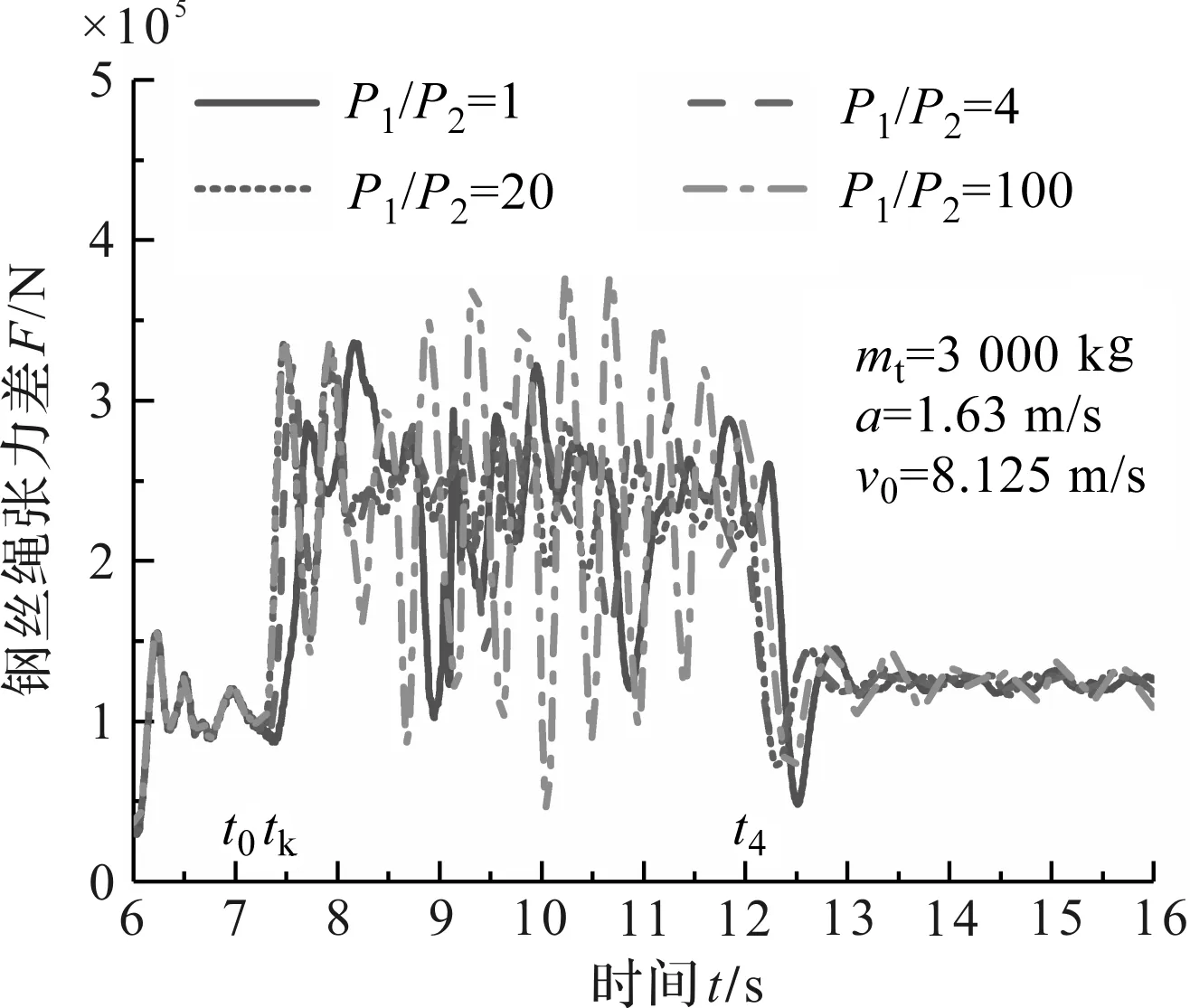

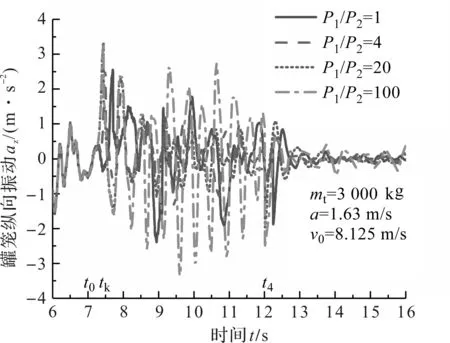

制动减速度分别为0.9 m/s2、1.02 m/s2、1.35 m/s2时,制动器空行程时间内(t0≤t 制动器贴闸后(tk≤t),制动力矩的施加使系统产生制动减速度,则下放侧钢丝绳张力增大,钢丝绳张力差增大,罐笼产生与下放运动方向相反的纵向振动,不同制动减速度的钢丝绳张力差相同,罐笼纵向振动值相同,制动减速度越大,钢丝绳张力差越大,滚筒转速的波动次数越多; 恒减速制动结束时(t=t3,t2,t1),制动器抱死,滚筒停止转动,罐笼立即停车,说明未发生打滑现象,由于惯性冲击,罐笼产生与下放运动方向相同的纵向振动。 恒减速制动前的初始工况: 罐笼运行速度v0=8.125 m/s,运输载荷mt=3 000 kg,制动减速度a=1.63 m/s2;取压力控制器P2=1,转速控制器P1=1、4、20、100,I=10。笔者研究不同双闭环控制器比例系数比P1/P2时提升机的紧急制动动态特性。 不同P1/P2的滚筒转速如图7所示。 不同P1/P2的钢丝绳张力差(与滚筒转速方向相同为正,相反为负),如图8所示。 图7 不同P1/P2的滚筒转速 图8 不同P1/P2的钢丝绳张力差 不同P1/P2的罐笼纵向振动曲线(与下放运动方向相同为负,相反为正),如图9所示。 图9 不同P1/P2的罐笼纵向振动 综合图(7~9)可以看出: P1/P2分别为1、4、20时,在制动器空行程时间内(t0≤t 制动器贴闸后(tk≤t),制动力矩的施加使系统产生制动减速度,则下放侧钢丝绳张力增大,钢丝绳张力差增大,罐笼产生与下放运动方向相反的纵向振动,P1/P2越大,钢丝绳张力差波动幅值越小,波动频率越高,使得滚筒转速的误差越小,波动次数越多; 当P1/P2增大到100时,钢丝绳张力差波动幅值增大,波动频率变高,滚筒转速的跟随性变差,滚筒转速波动次数增加,钢丝绳张力差频繁急剧降低,容易出现松绳现象; 恒减速制动阶段结束时(t=t4),制动器抱死,滚筒停止转动,P1/P2为4、20、100时,罐笼立即停车,由于惯性冲击,罐笼产生与下放运动方向相同的纵向振动; 比例系数比P1/P2为1时,罐笼没有立即停车,而是间隔约0.2 s后停车,产生纵向振动冲击,说明发生打滑现象。 针对矿井提升机紧急制动过程存在的问题,笔者进行了机电液耦合仿真建模及紧急制动特性分析,得出以下结论: (1)采用AMESim-RecurDyn仿真平台搭建了落地式摩擦提升机机电液耦合仿真模型,可以有效地同时分析提升参数及制动参数对提升机系统的振动特性、制动性能等系统动态特性的影响,揭示了制动系统与提升系统之间的耦合作用; (2)对于下放工况,制动减速度越大,制动压力波动越大,滚筒转速波动次数越多,罐笼振动越严重,系统动态特性越差,同时制动初期罐笼振动与运输载荷有关,制动减速度无关; (3)对于下放工况,双闭环控制器比例系数比增大,使制动系统稳定性提高,响应速度加快,罐笼振动减轻,但双闭环控制器比例系数比过大时,制动系统稳 定性变差,响应速度达到极限,罐笼振动严重,双闭环比例系数比对系统动态特性呈非单调影响,过大或过小都会使系统动态特性变差,甚至导致钢丝绳打滑,需要综合寻求最优解。3.2 双闭环控制器比例系数比的影响

4 结束语