天然气净化装置气气换热器运行效果评价

鲁校 鲍云翔 闫梅 刘振宁 赵建军(长庆油田分公司第一采气厂)

1 概述

在净化装置长期运行过程中,随着原料天然气H2S 浓度含量升高,从脱硫塔出来的湿净化气温度逐渐升高,造成湿净化气含水量较大,引起脱硫单元补液频繁、脱水单元负荷较高等问题[1-3]。根据某净化厂的净化装置运行情况进行分析后,可以得到净化装置设计与实际运行参数对比见表1。

表1 净化装置设计与实际运行参数对比

为降低湿净化气温度从而解决脱硫单元退液、补液频次高、脱水单元负荷高的运行状况,特增加湿净化气与原料气的换热设备—气气换热器,并且同步增加了湿净化气分离器排液流程[4-6]。

2 气气换热器改造流程简述

2.1 气气换热器

进行气气换热器安装后,经过脱硫塔处理过的湿净化气在进入脱水塔之前进入气气换热器,使湿净化气先与进脱硫塔的原料气进行换热,湿气温度降低后,经湿净化器分离器将湿气的溶液最大程度的分离出来,再进入脱水塔,并在湿净化气进换热器前设置三通调节阀,以灵活调节进入换热器气量[7-8]。

2.2 湿净化气分离器排液管线安装

为减少MDEA 溶液退液操作频次,增设湿净化气分离器排液至脱硫单元闪蒸塔流程,进行远程操作控制,让分离出的溶液重新进入脱硫系统,减少脱硫系统补液频次。

通过气气换热器与湿净化气分离器排液管线的安装,对净化装置区原料气与湿净化气温度进行调节,降低湿净化气温度,从而减少湿净化气携液量,降低脱水系统负荷。并且及时回收湿净化气分离器中分离的MDEA 溶液,达到节能降耗的目的。

表2 2017 年、2018 年同期运行中各装置平均温度变化情况

3 气气换热器安装前后效果分析

3.1 脱水装置负荷对比

3.1.1 原料气与湿净化气温度

安装气气换热器的目的在于降低湿净化气温度,以降低脱水负荷。因此最直观的参数为湿净化气与原料气温度,统计2018 年10 月与2017 年同期数据,具体情况见表2。

气气换热器安装后,在原料气进装置温度一致的情况下,换热后的原料气进脱硫塔温度明显上升,湿净化气温度有了明显下降。

3.1.2 脱水再生釜燃料气量

气气换热器安装完成后净化装置区于2018 年9月25 日投产,数据截取9 月26 日—10 月23 日运行参数进行分析,气气换热器安装前截取6月1日—27 日运行参数进行分析。对气气换热器安装前后数据进行对比:原料气压力5.05~5.25 MPa;装置处理气量在300×104~350×104m3/d;原料气H2S 含量850~1 000 mg/m3;原料气CO2含量3.4%~4.3%。

通过取样化验分析,气气换热器安装后TEG 富液浓度为97.2%~97.7%,较安装前提高0.5%。脱水再生釜温度为198~200 ℃,故脱水系统可通过再生釜燃气量来判断脱水运行负荷。

通过改造前后湿净化气温度与脱水再生釜燃气量关系(图1)可以看出,气气换热器安装后,湿净化气温度和再生釜燃气流量明显降低,现场巡检人员也未发现再生釜发生炉吼现象,脱水系统运行负荷明显减小,汽提气投用次数也随之降低。根据对气气换热器安装前后运行参数的分析与对比进行计算,气气换热器安装前脱水再生釜日燃料气消耗量平均为1 741.92 m3/d,气气换热器安装后脱水再生釜日燃料气消耗量平均为840.72 m3/d,根据计算可知,气气换热器安装后每年可节约燃料气量:32.9×104m3,充分实现了节约了燃料气用量。

3.2 脱水汽提气量

汽提气的主要作用是降低重沸器内水蒸气的分压,提高再生质量。根据统计气气换热器投运前与投运后的净化产品气气质同期进行进行对比,可知使用脱水汽提气量2017 年10 月的1.851 3×104m3降低至2018 年10 月的0.015 9×104m3。使用量下降明显。分析原因可知:由于脱水负荷的降低,因此对脱水溶液的再生浓度要求也随之降低。原先用来提纯溶液的汽提气量也随之减少,按照现有的原料气量和汽提气量即可满足净化装置水露点达标。

3.3 产品气气质对比

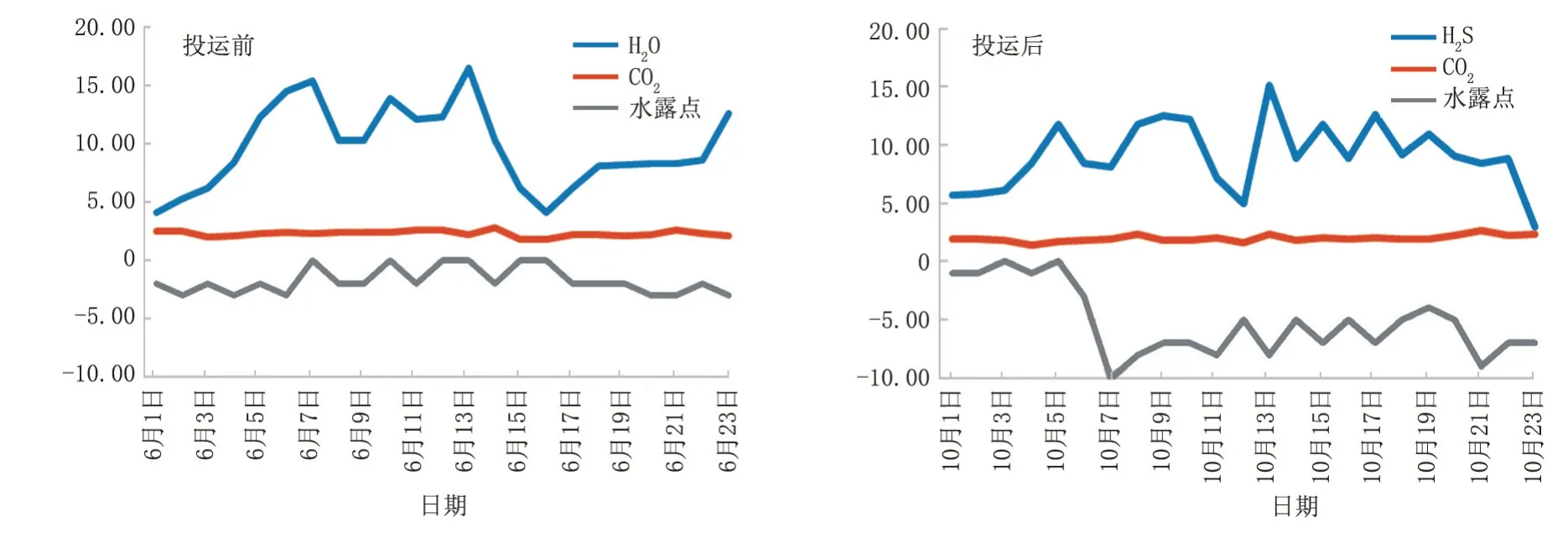

统计气气换热器投运前与投运后的净化产品气气质进行对比,可得气气换热器安装前后产品气气质对比,见图2。

根据上图可以看出,在气气换热器安装后,产品气H2S、CO2较安装前均在4~16 mg/m3内波动,含量无明显变化,水露点明显降低,由原来-3~0 ℃降至-9~-4 ℃,净化装置脱水系统运行效果提升明显。

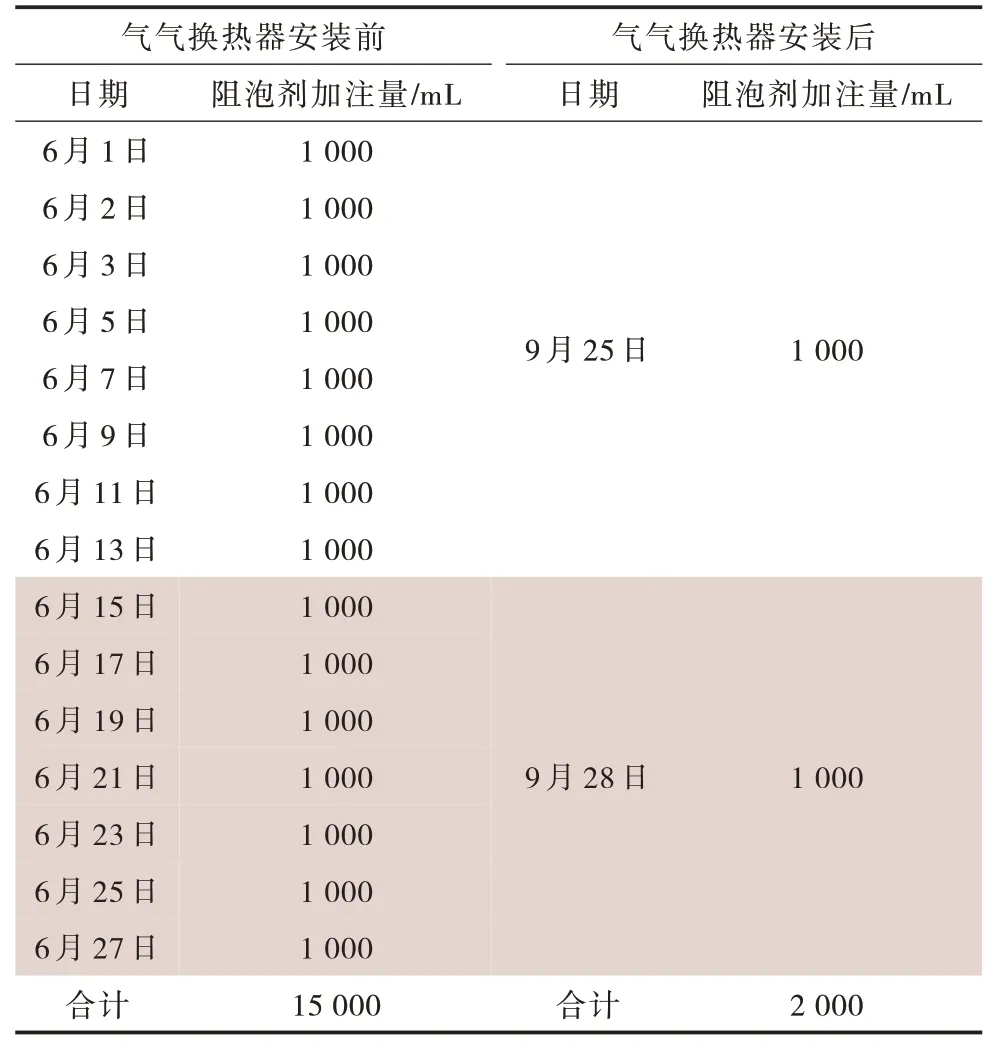

3.4 脱硫系统运行情况对比

气气换热器投运前脱硫塔差压最高可达到12.48 kPa,安装气气换热器后,适当提高原料气进塔温度后,脱硫塔差压最高仅有8.62 kPa。同时,气气换热器投运之后脱硫装置阻泡剂加注量也明显减少。气气换热器安装前后阻泡剂加注情况见表3。

图1 改造前后湿净化气温度与脱水再生釜燃气量关系图

图2 气气换热器安装前后产品气气质对比图

表3 2018 年气气换热器安装前后阻泡剂加注情况对比

根据对上述数据与图表的分析可以看出,气气换热器安装前,脱硫塔差压维持在8~12 kPa 阻泡剂加注较为频繁,共15 次;而在气气换热器安装以后,差压降至4~8 kPa,脱硫系统运行更加稳定,阻泡剂加注量与频次也大幅度降低,较之前相比阻泡剂消耗量减少86.67%,实现了节能降耗的目的。

3.5 湿净化器分离器退液与脱硫溶液补液次数对比

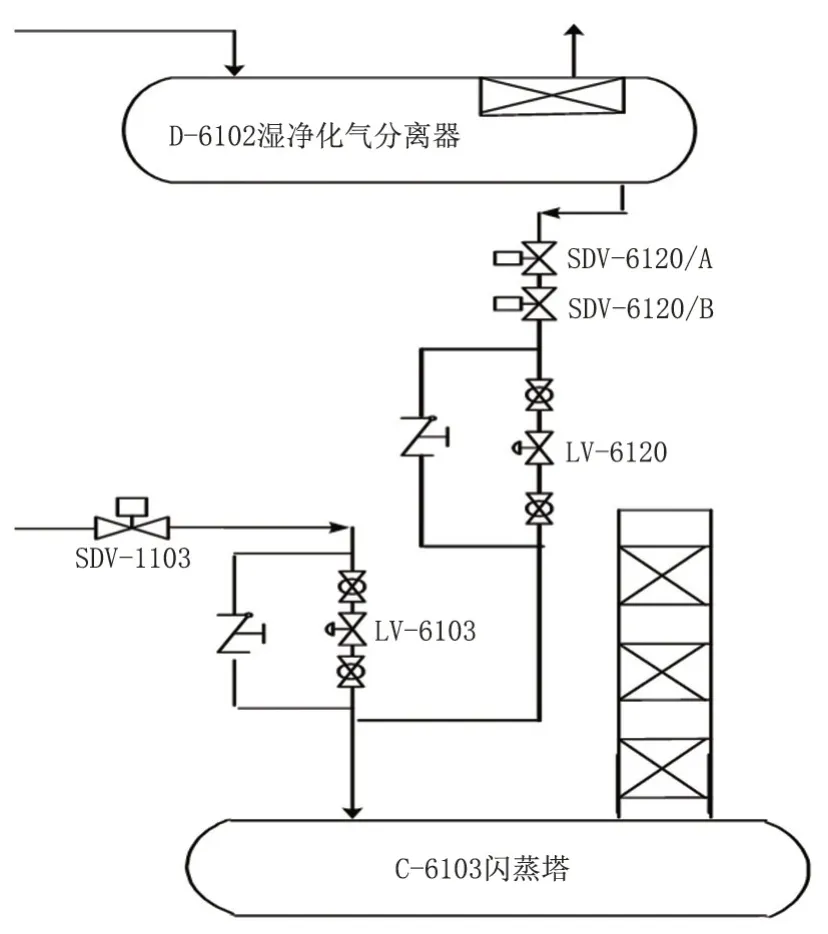

由于湿净化气经原料气换热后温度降低,促使更多湿气中的溶液分离出来,更多的溶液被回收进系统,湿净化气进脱水塔含水量高的情况也得到很大的改善,湿化器分离器退液流程见图3。

结合现场运行情况,通过统计得出2018 年气气换热器安装前后MDEA 溶液补液量见表4。

由表4 可以看出,与气气换热器安装前对比,安装后MDEA 溶液补液频次和补液量大幅度降低,MDEA 溶液损耗明显减少。

图3 湿净化器分离器退液流程

表4 2018 年气气换热器安装前后MDEA 溶液补液量对比

通过对气气换热器安装前后MDEA 溶液损失量的分析与计算,气气换热器安装前MDEA 溶液日损失量为0.35 m3/d,气气换热器安装后MDEA 溶液日损失量为0.096 m3/d,气气换热器安装后每年可减少溶液损失92.55 m3。

通过计算可以看出气气换热器安装后溶液损失量仅为安装前的27.55%,大大降低了生产成本,充分达到了了节能降耗的目的。

4 后期改造及建议

某净化厂气气换热器安装后运行周期较短,在运行过程中仍有诸多问题尚未暴露出来,在此对一些可能出现的问题进行分析。

1)产品气H2S、CO2浓度异常升高,在原料气酸气浓度没有大幅度增高的情况下,有可能是气气换热器内管束窜漏,可以通过全关三通阀截断气气换热器流程,化验产品气气质,判断是否存在管束窜漏现象[9]。

2)在装置运行过程中,根据原料气H2S、CO2浓度调整气气换热器三通阀开度,防止因为原料气温度过高,影响产品气气质[10]。

3)冬季运行时,湿净化气经过与原料气换热后湿气带液易增加,容易引起低点管线积液冻堵,后期根据运行情况需增加伴热。此问题在气气换热器的后期调试改造中进行解决。

5 总结

1)安装气气换热器后有效降低了脱水系统负荷,减少了脱水再生釜的燃气消耗量,提高了外输气水露点的合格率。

2)气气换热器投运后有效减少了阻泡剂的使用量,净化装置生产更为平稳。

3)气气换热器换热后湿净化气分离器的溶液回收率大幅度增加,有效减少了脱硫溶液损耗。

4) 气气换热器运行过程中仍存在管线易积液、排液管线孔板易堵塞的问题,后期需持续关注并解决。

沙漠绿岛石西油田