低渗透油田抽油机智能柔性控制技术研究与应用

李杨 向蓉 袁辉 钱洪鹏 赵凯峰 陈作明(长庆油田分公司第二采油厂)

长庆油田属低渗透油田,具有典型的渗透率低特点、采油方式以抽油机举升为主,存在生产参数下调空间有限,电动机功率因数低,“大马拉小车”,机采系统能耗高等问题。抽油机是机、杆、泵组成的复杂系统,节能效果不仅取决于电动机和系统本身,还取决于油井工况及生产现状,目前节能技术主要从节能电动机配套、无功补偿、生产参数优化、抽油机平衡度调整、变频控制系统改造、降低运行载荷等方面做工作[1],但低渗透油田典型的低液量生产特征,使常规的节能改造技术发挥受限,突出表现为吨液能耗高,系统效率低。针对此类问题,在对抽油机举升系统整体分析研究中发现,电动机运行状态、电能再利用情况以及与之匹配的生产管理模式中存在着较大的交互影响[2],为更好提高抽油机举升效率和降低能耗,通过数据采集分析及集成应用形成了抽油机智能柔性控制技术。

1 抽油机井智能柔性控制技术

1.1 技术实现方式

智能柔性控制技术是通过对常规数字化抽油机的控制柜进行四项改造,实现电动机负载、电参、示功图及油井供液能力的自动采集与分析,进而调整电动机转速,降低电动机的峰值,使抽油机在合理的低冲次下运行,提高机采系统效率,减少能耗。

技术一:四象限变频技术。采用IGBT 功率模块做整流桥,用高速度DSP 产生PWM 控制脉冲,可以实现能量的双向流动,将电动机产生的能量回馈到电网,同时可以调整输入电网的功率因数,消除对电网的谐波污染。与普通变频器(图1) 相比,电流波形始终保持很好的正弦度(图2),输入电流的总畸变率小于5%,做到绿色节能无污染,使抽油机稳定在变频状态。

图1 普通变频器典型六脉整流曲线

图2 四象限变频器电流曲线(接近正弦波)

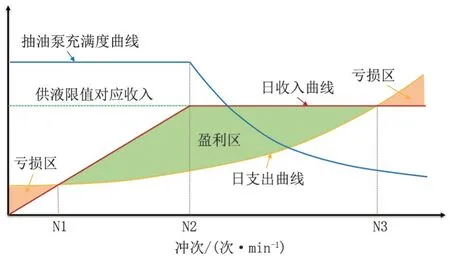

技术二:变频调速技术。应用“最优效益循环冲次规划方法”(图3),在求得准确的有效冲程的基础上根据油井的实际供液能力,动态调整抽油机的冲次,当抽油机冲次小于或等于N1 以下时,虽然抽油泵充满度最高,但此时供液能力大于排液能力,油井产液能力未有效发挥,所以机采系统处于“亏损区”;当抽油机冲次大于或等于N3 时,抽油机冲次过高,抽油泵充满度下降较大,此时供液能力小于排液能力,虽然油井产液能力得到有效发挥,但造成了能耗浪费,所以机采系统处于“亏损区”;当抽油机冲次在N1 与N3 之间时,油井供排关系达到一定协调,机采系统处于“盈利区”,但只有冲次在N2 时,才能在最低能耗条件下,使抽油泵保持最高充满度,此时供排关系达到最协调状态。“最优效益循环冲次规划方法”就是通过数据采集与分析找到供排关系最协调状态,在N2 冲次运行,提高抽油机井系统效率,降低能耗。

图3 最优效益循环冲次规划方法示意图

技术三:轻驱动技术。在工频运行时,抽油机对电动机而言是一个变化非常快的负载,为了保证最大的负载要求,电网一律按最重的负载状态供电,导致电动机的励磁电流增大,能耗较高,发热量大,这就是重驱动模式[3]。

四象限驱动器能够高速监测电动机负载率变化,并根据负载的需求以及电动机的特性来动态地调整电动机的励磁电压,重载时高电压“重驱动”、轻载时低电压“轻驱动”,在保证设备正常运行的前提下,大幅减少励磁电流,降低电动机的能耗[4]。

经测试证明在低负载率(负载率<35%)的条件下,应用“轻驱动”节能模式最高可提高电动机效率20%以上。

技术四:智能柔性驱动技术。主要通过WellView 系列RTU 实现,经高精度的三相标准源校对,可以按设定的时间间隔,高速度(每秒25组)、高精度(0.2%级)、以逐点同步的方式测试电能参数和示功图曲线,并自带电能参数特征识别系统,调整变频器驱动参数,降低电动机的峰值载荷、降低抽油机的动载、进一步减少能耗[5-8]。

图4 典型井单井功率分布示意图

1.2 各技术对节能量的影响

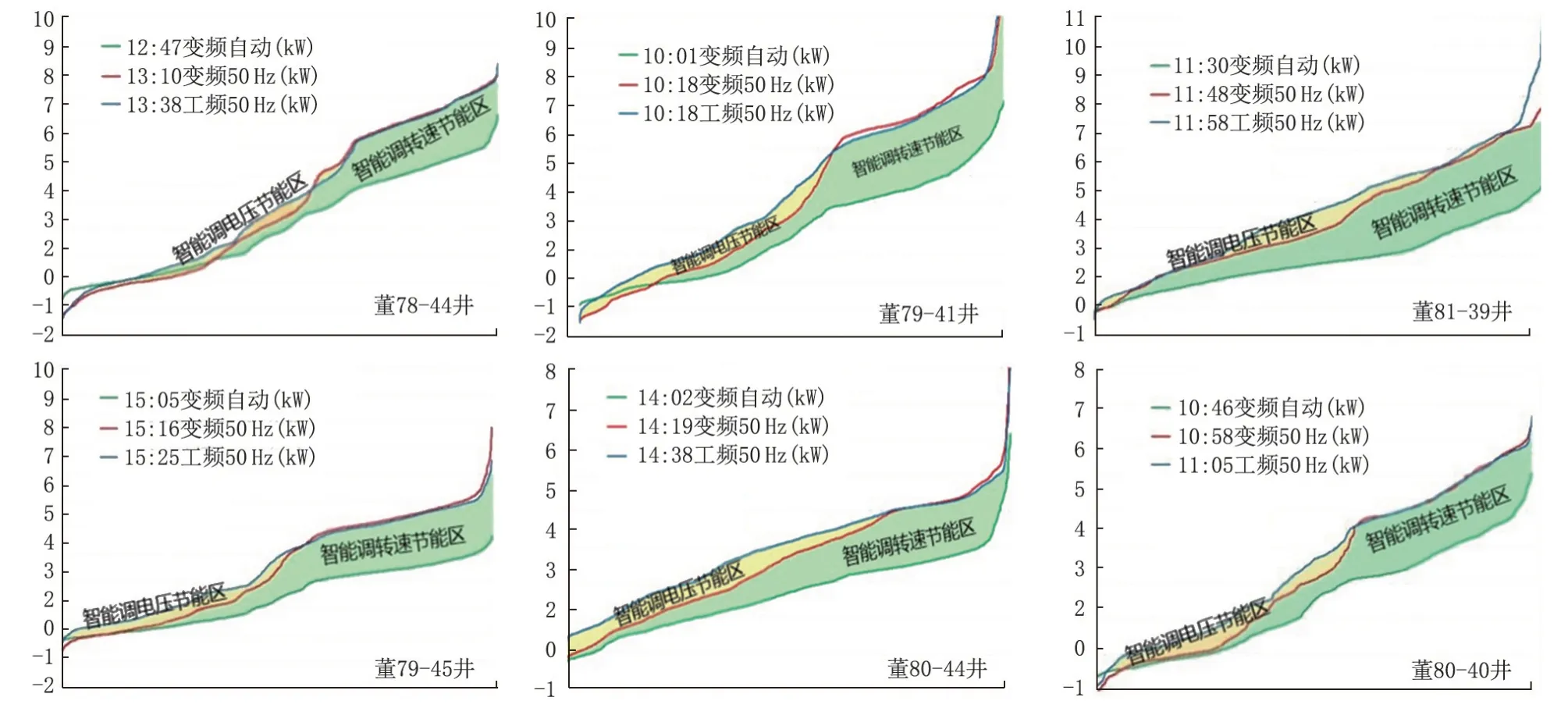

在应用每种技术的情况下,测试一段时间(5~10 min)的电参曲线,将有功功率从小到大排序,画出有功功率的分布曲线后进行对比(图4)。从实测结果看,整体上冲次自动调整节能效果较好,占节能量的73.2%,“智能柔性驱动”+“轻驱动”技术,在高功率电动机(如董79-41 、 董81-39)和上下冲程抽油机负载变化较大的井(如董80-44、董80-40)中节能效果突出。

2 智能柔性控制技术应用效果

2.1 总体实施效果

陇东油田的董志和白马南区块,属于典型的超低渗透油藏,平均单井日产液量1.3 m3,抽油泵效仅29.5%,系统效率17.2%,单井日能耗71.2 kWh,从机采方式上看,生产参数已无下调空间,区块吨液能耗高,开发效益差。

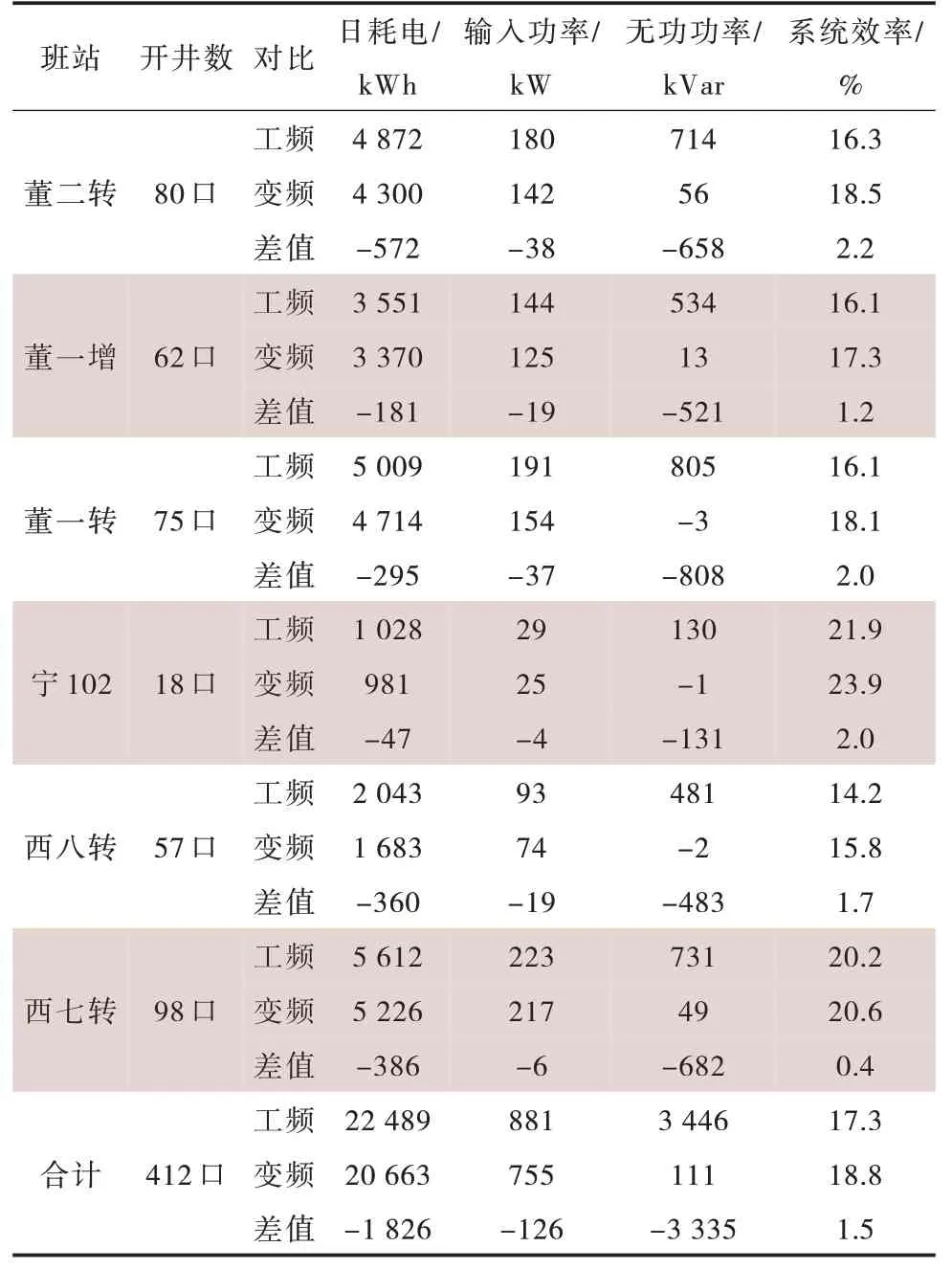

2019 年应用抽油机智能柔性控制技术,对412口井机采举升系统进行改造,与改造前的工频状态对比,系统效率提高了1.55%,抽油泵效提高4.2%,日耗电量减少1 826 kWh,综合节电率为24.1%,抽油机智能柔性控制技术应用效果统计见表1。

2.2 单井效果分析

以董63-33 井为例(图5), 变频状态和工频状态相比基本消除了无功,变频50 Hz 和工频相比冲次基本没变化, 但平均有功从3.18 kW 降到3.15 kW,最大电流从25.2 A 降到22.1 A,同冲次情况下有功节能0.8%,再考虑无功消除的综合节能为14.5%。

结合供液的实际需求进一步调低冲次到40 Hz和30 Hz,平均有功降到2.76 kW、2.07 kW,最大电流降到17.5 A 和12.5 A,有功节能达13.1%和34.8%,综合节能为20.9%和43.8%,峰值功率和电流也大大降低,减少了对电网和抽油机的冲击。

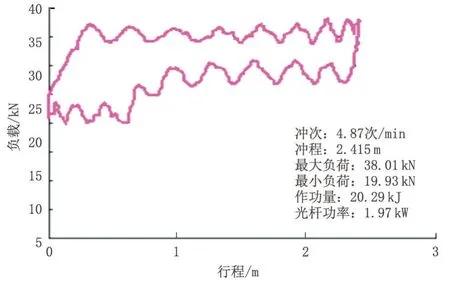

从示功图对比看,董63-33 井在2.4 m 冲程、4.8 次/min 的工频状况条件下运行,示功图显示严重供液不足,且管柱机械振动较大,最大负载38.01 kN,最小负载19.93 kN,光杆功率1.97 kW(图6)。

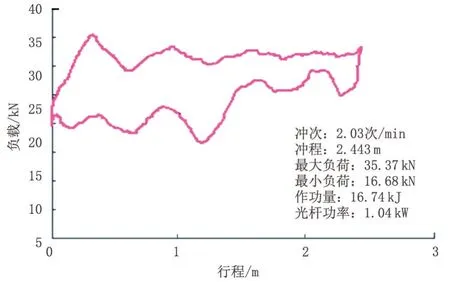

在变频状况运行下,冲次可以降到2.03 次/min,最大负载35.37 kN,最小负载16.68 kN,光杆功率1.04 kW(图7)。

表1 抽油机智能柔性控制技术应用效果统计

图5 董63-33 井工频与变频状况下电参曲线对比

图6 董63-33 井工频条件下示功图

图7 董63-33 井变频条件下示功图

从两种工况对比看,变频状况下,示功图充满程度明显变化,且低冲次运行振动载荷较小,上行载荷下降较大,光杆功率显著下降,节能效果明显。

2.3 经济效益评价

抽油机智能柔性控制技术改造成本每口2.31 万元,按节电率按照24.1%计算,单井年节约费用1.386 万元,投资回收期1.7 年。

2.4 节能技术对比及适应性分析

2.4.1 节能技术对比

与机械采油井实施的主体节能改造项目对比,抽油机智能柔性控制技术具有较好的性价比,且通过对电网电动机控制柜的一体化改造,实现抽油机运行状态的全面监控和调整,机采效率提升明显[9-10]。

2.4.2 技术适应性分析

抽油机智能柔性控制技术具有五项技术优势:专有变频技术自动跟踪电动机的负载来调整电,可减少电动机发热;自动频率跟踪技术,可消除电能反送,能效更高且谐波减少,可调整电动机的软硬特性,让普通电动机具有高转差电动机的性能;通过分析监测数据,确定油井供液能力,动态调整冲次,保持最佳运行参数,从源头上降低能耗,提高效率;具有自动平衡调整功能,给出专业的平衡调整建议,或自动控制抽油机调平衡,使抽油机处在最节能和最安全的状态,也可以减少抽油机的能耗;变频技术实现了软起动并消除了无功功率,对供电线路和变压器容量的需求降到原来的50%以下,可减少供电设备投资。

综上所述,合理的低冲次条件下运行,是提高机采效率和降低能耗的关键,智能柔性控制技术在冲次调整空间受限、间歇出液及电动机负载率小于或等于30%的井中较为适用,具有较好的节能效果。

3 结论

1)抽油机智能柔性控制技术通过四项核心技术的应用,具备生产参数自动调整,倒发电反送电网,电动机软启动,消除无功功率等功能,经现场试验,平均单井系统效率提高了1.55%,抽油泵效提高4.2%,综合节电率为24.1%,节能效果突出。

2)现场应用中发现,“变频调速”技术具备的冲次自动调整功能节能效果最好,占节能量的73.2%,“智能柔性驱动”+“轻驱动”技术,在高功率电动机和上下冲程抽油机负载变化较大的井中节能效果突出。

3)从抽油机智能柔性控制技术改造后运行情况看,不仅节能效果好,而且整个机械采油系统运行更加顺畅,突出表现在最大载荷下降,机械振动载荷变小,示功图变得更加饱满,电动机功率因数提高。

4)从经济效益看,抽油机智能柔性控制技术改造成本2.31 万元/口,单井年节约费用1.386 万元,投资回收期1.7 年,初期投入偏大,对于冲次无下调整空间、间歇出液及电动机负载率小于或等于30%的井中较为适用。

5) 机械采油节能是一个复杂的问题,涉及的)技术类型及改造方式较多,要从抽油机类型、电动机效率、控制系统性能、成本投入、可靠性及现场管理等方面多出发,才能取得较好的效益效果。