基于ADAMS软件的回转式活鱼分级装置改进及运动仿真分析

徐宏治,陈 军,江 涛,洪 扬,朱 烨,张现广

(1 上海海洋大学工程学院,上海 201306;2 中国水产科学研究院渔业机械仪器研究所,上海 20092)

分级在鱼类的捕捞、养殖及加工过程中是一个重要的环节。在水产养殖中,通过分级能不断调整养殖方案[1],既保证了不同大小鱼生长的需求,又节约了养殖资源,还能避免较大鱼体对较小鱼体生长产生不利影响,从而将鱼类养殖的收益最大化[2]。传统人工鱼类分级的方式存在费时费力、分级精度低、损伤率高等问题[3]。20世纪80年代开始普遍使用的是格栅式分鱼机[4-5]和筛网式分鱼机[6],通过电机带动刚性格栅或筛网将大小鱼分开,实现活鱼分级的半自动化,但这类分级设备较为笨重,并且对鱼体损伤较大,分级效率低[7-8]。后来有学者研究设计出辊轴式分级机[9],通过一组间隙慢慢变大的辊轴将鱼分成不同大小[10],从而实现活鱼分级的自动化,提高了活鱼分级的效率[11],但这类活鱼分级装置存在分级通道易被堵塞[12]和分级精度不高的问题。基于图像处理技术的鱼类分级方法目前正在研究初级阶段,存在着活鱼分布重叠、成本高和技术复杂等问题[13-15]。近几年,洪扬等[20]对回转式活鱼分级设备进行了设计和试验研究,该装置将传统的长条形分级设备改成圆形,减少了分级机所占空间;且装置与鱼体摩擦接触少,减少了对鱼体的摩擦损伤。

在制造物理样机前,先对虚拟样机进行仿真可以及时发现设计中存在的问题,节约研发成本,有效缩短产品的研发周期。仿真分析在农产品分级设备研发过程中起到重要作用:翟步金等[17]用ADAMS软件对水果分级机进行仿真分析,找出了影响水果分级准确性的规律;陶宁等[18]对辊式蛤仔分级机进行仿真设计,确定了分级的合理工艺参数;王鹏云等[19]利用ADAMS软件对鸡蛋分级机的执行机构进行仿真,得出了其运动特性,优化了机构的设计。

针对洪扬等[20]设计的回转式活鱼分级设备在结构上进行了改进:原设备主要靠凸轮机构和弹簧回位机构来带动分级挡板开启闭合,这对凸轮的轮廓线要求较高,加工较困难;且凸轮机构和弹簧回位机构部件多,结构复杂,导致设备制造成本高、易发生故障。本设计以齿轮齿条机构提升分级闸门的方式代替凸轮机构和弹簧回位机构转动分级挡板的方式,从而免去了凸轮轮廓加工的不便,可节约制造成本、降低故障发生率。为节约研发成本,在试验样机制作前先用Solidworks软件建立了装置的虚拟样机,再利用ADAMS软件对其运动特性进行仿真分析,为样机制作提供重要参考。

1 结构与工作原理

1.1 装置结构

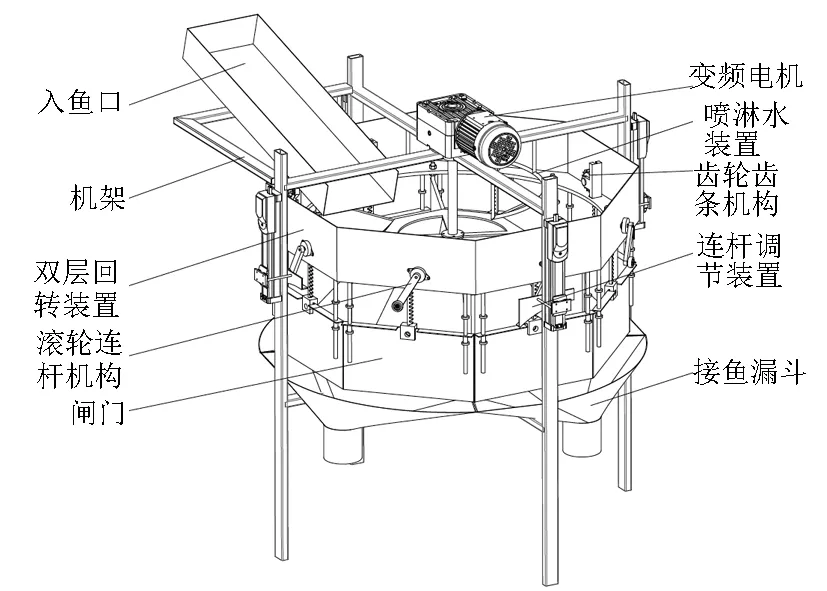

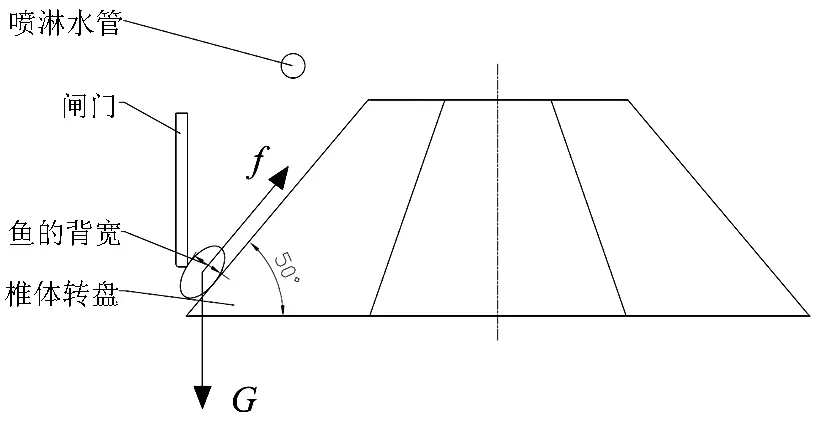

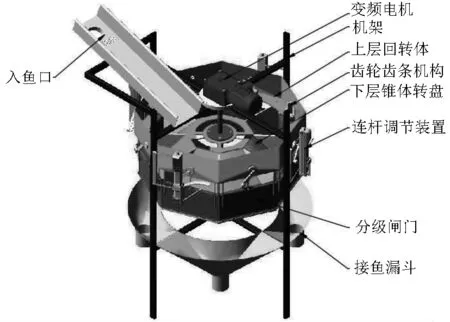

设计的回转式活鱼分级装置结构如图1所示,其主要由入鱼口、机架、双层回转装置、滚轮连杆机构、闸门、变频电机、喷淋水装置、齿轮齿条机构、连杆调节装置和接鱼漏斗等组成。其中变频电机驱动双层回转装置逆时针转动,上层回转装置上安装有8套齿轮齿条运动副,齿条与闸门连接在一起,在外壁安装有8套滚轮连杆运动副,通过转轴将齿轮与连杆的一端连接起来。下层回转装置是一个8边形锥形转盘, 8个闸门与8边形锥形转盘的8个侧面之间组成8个分级单元,转盘的8个侧面之间有隔板,确保每个单元之间相互独立。机架上安装有4个连杆调节装置、喷淋水管、入鱼口和接鱼漏斗。分级装置可将鱼苗按大小分成3个等级,每个等级的档位可以根据需要进行调节。

图1 回转式活鱼分级装置结构图

1.2 工作原理

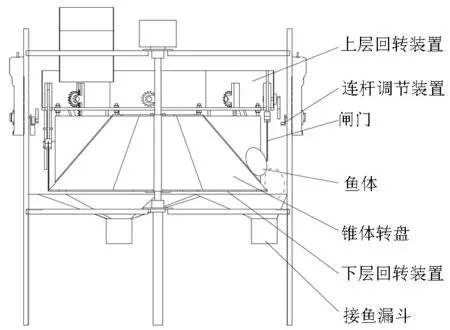

将分级装置与吸鱼泵连接,吸鱼泵将目标鱼从待分级养殖池抽取进入入鱼口,电机驱动双层回转装置逆时针旋转,同时喷淋水管给鱼苗供水,减少鱼苗和不锈钢之间的摩擦,给鱼苗供水也能防止鱼脱水损伤。分级单元开度大小由滚轮连杆机构的旋转角度决定。如图2所示,双层回转装置旋转过程中,上层回转装置上的滚轮连杆机构每次经过机架上的一个连杆调节装置时,滚轮经过连杆调节装置中的调节轨道,在轨道的滑动作用下连杆旋转一定角度,连杆一端通过转轴和齿轮连接,从而带动齿轮旋转一定角度。齿轮转动带动齿条移动,从而使得闸门上升一段距离,闸门和锥体转盘之间就能形成一定大小的开度,背宽在此间隙范围内的鱼体落入接鱼漏斗中。回转装置旋转经过3次连杆调节后,闸门和锥体转盘之间的开度达到最大,内部所有鱼体均可落入对应等级的接鱼漏斗中。最后经过1次反向轨道的调节可将分级单元的开度调整到初始位置,从而实现循环回转分级。

图2 回转式活鱼分级装置工作原理图

2 运动分析与调节轨道设计

2.1 关键部位设计

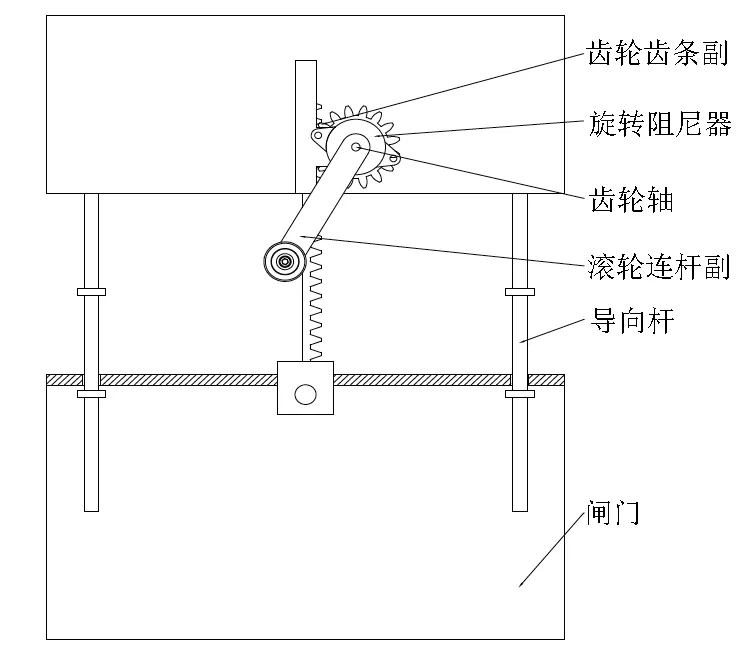

为实现装置旋转过程中闸门能在经过调节装置时实现上升和下降的运动,设计了如图3所示分级关键部位。滚轮连杆机构通过齿轮轴与齿轮连接,上层回转壁上装有ZB-48D14型旋转阻尼器,扭矩与回转速度成正相关。旋转阻尼器与转轴配合,使得转轴在旋转过程中保持平稳,并且在经过一次调节之后可以保持旋转角度不变。上层回转装置下面有导向杆,使得闸门在升降过程中保持平稳。

图3 分级关键部位图

2.2 分级机工作参数设定

本设计以草鱼鱼种为分级对象,通过测量,鱼种背宽12~35 mm,体质量65~365 g,体长102~289 mm。参照国内现有的回转型活鱼分级装备的分级量[20],确定分级量的设计要求为不低于10 000条/h。为将背宽范围以内的鱼种进行分级,分级闸门上升最大距离不小于极限背宽且留有余量,取分级闸门最大上升距离为40 mm。

回转式活鱼分级机有8个分级单元,每个分级单元中闸门与锥体转盘之间的间隙长度为700 mm,可同时容纳2~3 条鱼种并列,故分级机旋转一圈能分16~24 条鱼种。根据分级量不低于10 000条/h的设计要求,结合现有回转式活鱼分级装备试验结果[20],暂设电机旋转速度为12 r/min。利用弹簧测力计和电子秤对不同质量的鱼体做试验,测得在喷淋水作用下鱼体和不锈钢之间的动摩擦系数。如图4所示,鱼体在下滑过程中受到自身重力G和沿斜边的动摩擦力f作用,当锥体转盘角度为50°时,鱼体在50°斜坡能在喷淋水作用下顺利下滑至闸门与锥体转盘间隙处。

图4 鱼在锥体转盘上的受力图

2.3 关键机构运动分析

活鱼分级等级调节原理如图4所示,每个分级单元在一个旋转周期内要进行4次闸门高度调节。可通过连杆调节装置设定分级区间为1~40 mm。前3次调节逐渐增大,将待分级鱼苗按从大到小依次分级,第4次调节连杆回位,闸门关闭,准备下一次分级周期。

图5 分级调节原理示意图

通过对分级装置工作原理的分析可知,连杆机构和调节轨道的设计对分级装置运行平稳性影响较大,闸门的开度大小由连杆机构的转动角度和齿轮齿条机构的传动比决定。根据分级要求,确定分级机的基本参数;通过运动学分析,设计合理的调节轨道。

2.4 调节轨道设计

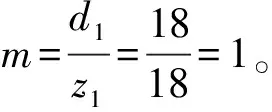

在分级机运行过程中,处于上层回转装置外壁的滚轮会在安装于机架上的调节轨道作用下转动。在分析滚轮连杆运动参数时,看作轨道相对滚轮连杆机构作平移运动。如图6所示,以连杆O点为静止参考点,连杆OA长100 mm,设每次分级闸门需上升距离为H(mm),即齿条移动距离也为H(mm),则齿轮旋转角度为α(°)。轨道相对连杆O点向左移动,滚轮从A点运动到A'点,横向移动距离ΔX(mm);纵向移动距离ΔY(mm)。

图6 连杆运动示意图

由几何关系得式:

X′=100 cos(60-α)°

(1)

Y′=100 sin(60-α)°

(2)

式中:X′为A′横坐标,mm;Y′为A′纵坐标,mm;α为齿轮旋转角度,(°)。

为使连杆平稳旋转,旋转角度应该与时间成正比,即匀速旋转。故设:在实际运动中电机转速为12 r/min,回转装置半径r为600 mm。如图7所示,实际运动中参考点O点的移动速度为:

(3)

式中:v为O点在相对向右移动时速度,mm/s;r为回转装置半径,r=600 mm。得出:v=750 m/s。

因坐标原点在曲线右上方会导致输出轨道曲线有部分负值,为将曲线坐标转化为正值,需在横纵坐标上都加上杆长100 mm。则轨道曲线方程为:

X′=100 cos(60-10t)°+750t+100

(4)

Y′=100 sin(60-10t)°+100

(5)

式中:X′为A′横坐标,mm;Y′为A′纵坐标,mm;t为运动时间,s。

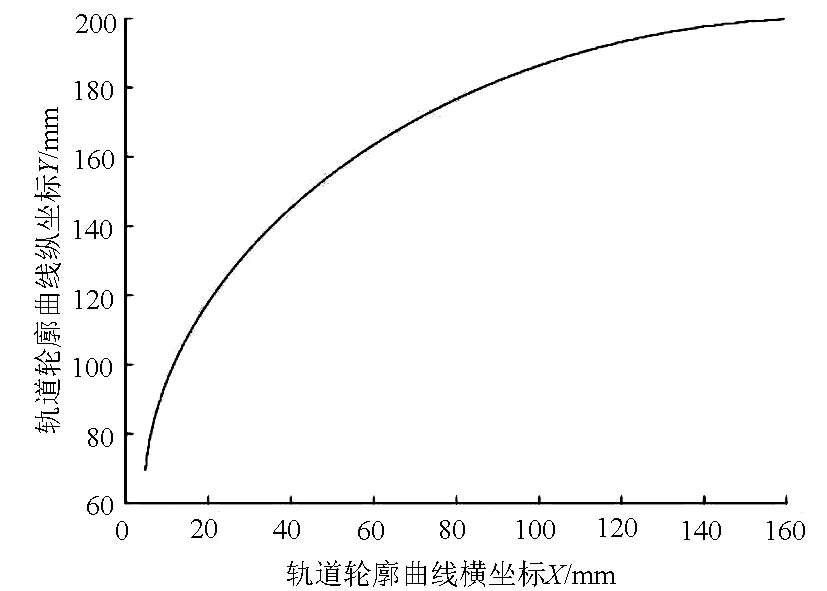

由Matlab根据轨道曲线方程进行编程,根据式(4)、(5)在Matlab编辑器中编写M文件程序。在Matlab环境下,运行程序生成以连杆O点为坐标原点的轨道轮廓曲线如图8所示。

图7 实际运动示意图

图8 Matlab计算下的轨道轮廓线

3 虚拟样机的仿真分析

3.1 仿真过程

ADAMS软件[23]使用交互式图形环境及零件库、约束库、和力库,创建完全参数化的机械系统几何模型,其仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷。根据设计相关参数,在Solidworks软件中建立分级装置三维模型,将上升调节轨道高度分别设置成10 mm、20 mm、30 mm,将其保存为x_t格式,如图9所示,将模型导入到ADAMS/VIEW工作环境中,基于右手定则设置主要参考系OXYZ,将基本单位设置为MMKS单位组。在ADAMS中对零部件进行材料属性定义,然后在ADAMS中建立约束、添加各种连接后,给双层回转装置施加12 r/min旋转驱动。在闸门底边建立一个marker点,并将其重命名,然后建立测量,测量内容包括闸门相对于初始位置运动的位移、速度。把仿真时间设置为 10 s(两个运动周期),仿真步数设置为300步。

图9 ADAMS中的分级装置图

3.2 仿真结果

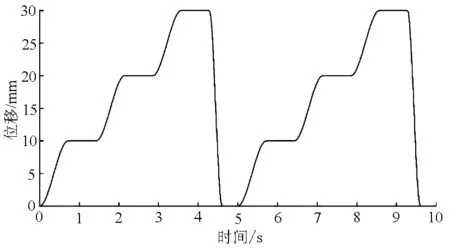

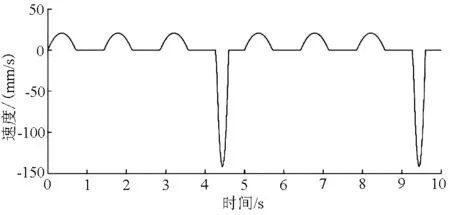

图10和图11是分级装置运行时闸门的移动位移和速度变化,从图中可以看出,分级装置在电机转速为12 r/min运行时,分级闸门能平稳完成3次上升动作且每次上升10 mm和1次回位动作,且每次上升或回位的时间控制在1.25 s内,每次上升速度小于25 mm/s。

3.3 结果分析

在回转式活鱼分级设备运行过程中,分级闸门能否在指定的位置上升和回位,对鱼体的连续有效分级具有重要影响,故需要对装置运行过程进行运动学仿真。通过观察分级闸门在装置5 s旋转一圈的过程中能否完成3次上升动作,每次上升10 mm和1次回位动作,且每次上升或回位的时间控制在1.25 s内,从而验证了装置设计的合理性。仿真结果可以说明,本设计对回转式分级机运动分析准确、齿轮齿条机构选型合理、调节轨道曲线设计准确,分级闸门能在经过调节轨道后提升到预设高度。因此,对回转式活鱼分级装置的改进设计达到了设计要求。

图10 分级闸门位移图

图11 分级闸门速度图

4 结论

根据回转式活鱼分级装置的组成结构和工作原理,对分级关键部位进行了运动分析和设计,利用三维建模软件Solidworks软件建立了虚拟样机模型,采用仿真软件ADAMS对其进行运动学仿真分析。仿真结果表明,在电机转速为12 r/min的条件下,分级闸门能够在经过分级调节装置时完成3次上升动作且每次上升10 mm和1次回位动作,且每次上升或回位的时间控制在1.25 s内,达到了预期的目标。该回转式活鱼分级装置运行是可靠、稳定、安全的,为下一步总体设计方案的可行性提供重要参考。