CANDU重水堆用Zr-2.5Nb压力管研究进展

文惠民,杨 钊,周 宣, 2,李宇力, 2,邱龙时

(1.西部新锆核材料科技有限公司,陕西 西安 710018;2.西北有色金属研究院,陕西 西安 710016;3.西安稀有金属材料研究院有限公司,陕西 西安 710016)

经过半个多世纪的发展,核电站用锆合金已经发展出Zr-Sn系、Zr-Nb系和Zr-Sn-Nb系3个合金体系,广泛应用于包壳管、导向管、端板、端塞等燃料组件结构件[1-4]。其中,Zr-Sn系中的Zr-2合金以及Zr-Nb系中的Zr-2.5Nb合金(俄罗斯E125)还被用于重水堆燃料通道[5-7]。重水堆冷却剂温度约为300℃,在此工况下,Zr-2.5Nb合金的抗腐蚀性能比Zr-2合金差,但在允许范围内;二者热中子吸收截面相当;而Zr-2.5Nb合金的抗拉强度(特别是蠕变抗力)却比Zr-2合金优越的多。鉴于Zr-2.5Nb合金良好的高温性能,俄罗斯RBMK以及加拿大CANDU重水堆压力管主要用Zr-2.5Nb合金[8]。

重水堆用压力管服役可靠性主要体现在以下4个方面:(1)径向尺寸变化;(2)腐蚀和吸氢情况;(3)力学性能变化;(4)裂纹扩展情况。在整个运行期间堆芯结构所允许的管子直径的增大不得超过2%~2.5%,并以此来考虑反应堆寿期。例如,当蠕变速率为10-5%/h,允许变形量为2.5%时,所得出的反应堆整个寿期大致为30年[9]。我国秦山三期的两座CANDU-6型重水反应堆采用的就是Zr-2.5Nb合金压力管,该批压力管由俄罗斯CMP公司熔炼,加拿大Nu-Tech公司制造[10],并将于2028年左右达到使用寿命,而国内暂未实现CANDU重水堆压力管的国产化。鉴于加拿大Nu-Tech的Zr-2.5Nb压力管应用最为广泛,其制造技术也最为成熟,本文主要围绕加拿大Zr-2.5Nb压力管制造技术,介绍加拿大压力管的研究进展,并对印度压力管研究做简要介绍,为我国Zr-2.5Nb压力管的国产化提供参考。

1 Zr-2.5Nb合金

Zr-2.5Nb主要合金成分为2.4%~2.8%的Nb,以及少量的O和Fe元素,是一种双相合金。如图1所示,Zr-Nb合金稳定的室温结构应为α-Zr+β-Nb。但是,由于Nb元素的扩散系数相对较小,β-Zr单相区冷却过程中β-Zr→α-Zr+β-Nb转变缓慢,常残留一些富Nb的亚稳β-Zr相。通常情况下,Zr-2.5Nb合金组织由90%的α相和10%的β相组成,Nb在β相中的溶解度可约达20%,而在α中的溶解度只有约0.5%。对于Zr-2.5Nb合金,由于α相稳定元素O的存在,使得合金的α+β/β转变温度升高至900℃~920℃左右[11]。

2 加拿大压力管研制现状

加拿大在开发Zr-2.5Nb压力管初期采用过两条路线[5]:(1)沿用Zr-2压力管生产工艺,热挤压(HEX)+25%~30%冷拉+400℃/24h去应力退火相结合的冷加工型工艺;(2)HEX+5%~15%冷拉+865℃~875℃淬火+500℃时效相结合的热加工型工艺。两种管子经NPU试验堆辐照后发现,冷加工型管子径向蠕变速率小于热处理型,服役寿命较长。因此,安大略电力公司(Ontario Hydro)决定选用冷加工型工艺为Pickering电站3号和4号堆生产Zr-2.5Nb压力管,至此以后,所有CANDU重水堆都使用冷加工型工艺生产的Zr-2.5Nb压力管。

2.1 熔炼

Zr-2.5Nb合金中的Nb元素以Nb-Zr中间合金的形式添加,以减轻Nb元素偏析。早期压力管铸锭采用的是2次熔炼工艺,上世纪90年代,开始要求4次熔炼以降低Cl、H、C等杂质元素含量,以此进一步改善合金的性能。

2.2 主要加工成形工艺

2.2.1 常规冷加工工艺

Nu-Tech公司Zr-2.5Nb压力管标准冷加工型工艺为[13]:4次熔炼制备Φ585mm×2000mm铸锭;β相区(约1000℃)开坯,高α+β相区旋锻成Φ210mm的棒坯;1015℃淬火(β淬火);经815℃挤压,挤压比为(10~11)∶1;再经两道次共25%~30%的冷拉;最后经400℃/24h预膜(含去应力退火作用)。需要注意的是,1986年5月28日Bruce NGS-A发生Zr-2.5Nb压力管破裂泄露事故发生后[14],Nu-Tech对铸锭质量以及成品管质量检验更加严格,其中所有成品管都需要额外进行水压测试和涡流探伤。

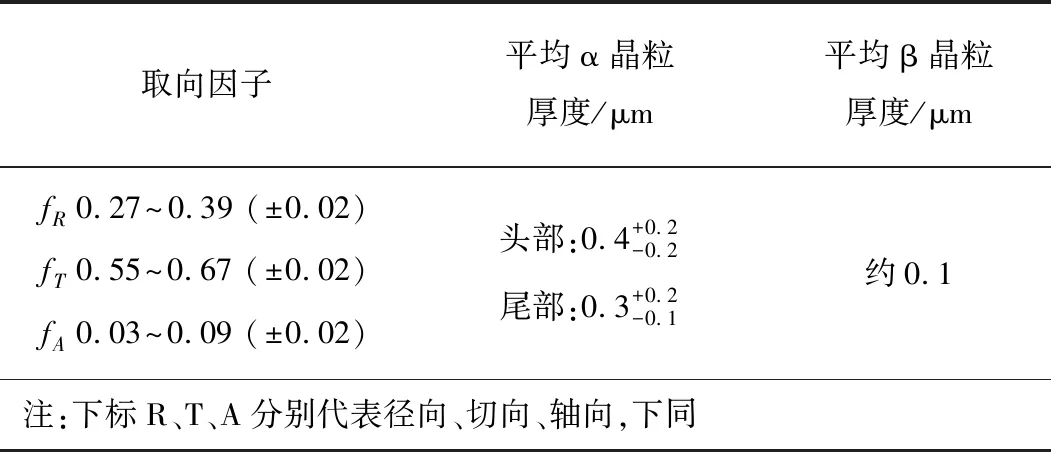

Zr-2.5Nb压力管挤压温度通常选择在α+β两相区。图2为挤压温度对α相体积分数的影响,加拿大所选815℃温度对应的α相含量约为70%,组织为等轴α相分布在β晶粒内[15]。在挤压过程中,等轴α晶粒变形,在轴向拉长,径向收缩,会出现明显的取向特征,<0001>平行于切向(TD);<100>平行于轴向(AD),即轧向;<110>平行于径向(RD),材料的切向存在强烈的基面织构。研究[16]认为,高温挤压后α片层内部位错密度较低,意味着滑移及孪生并未大量开启。同时,由于α相硬度大于β相,α相与β相之间相互作用时,α片层所受阻力较小,可做整体滑移,因此,由于连续的β片层的存在,α片层并非通过滑移及孪生机制来改变自身取向,而是通过整体相界滑动来改变,并且其法向转向主应力方向,这有利于切向形成基面织构。CANDU重水堆用冷加工Zr-2.5Nb压力管组织结构特点如表1所示。

表1 CANDU重水堆用冷加工型Zr-2.5合金压力管组织结构特点[17]

如果挤压之后冷却速度不快,则β相转变为α相,并在已有的α晶粒基体中长大。β相内逐渐富集Nb直到含量达到18%~20%,这种成分的β相在室温下不稳定。因此,挤压管坯的显微组织由伸长的α晶粒和分布在晶界的β相细网结构组成(后者含铌18%~20%)[18]。α晶粒在挤压管径向的厚度取决于坯件中α晶粒的尺寸、淬火前预热温度与时间,以及挤压时间的延伸系数。挤压时的变形量大,则往往使晶粒发生再取向,即大多数晶粒的基面法线接近于切向;延伸系数越大,织构越鲜明,因而管子切向的强度大于轴向的强度。

后续的冷轧过程中,较硬的α片层的长宽比变化很小,硬度也无明显变化;而较软的β相内部却发生硬化现象,同时β相内部的微观取向也有明显变化。在300℃~500℃退火过程中(Zr-2.5Nb压力管通常为400℃/24h)β-Zr会转变成稳定的α-Zr和bcc结构的β-Nb,组织中还会有亚稳的ω相和富铌β-Zr[18, 19]。

2.2.2 改进冷加工工艺

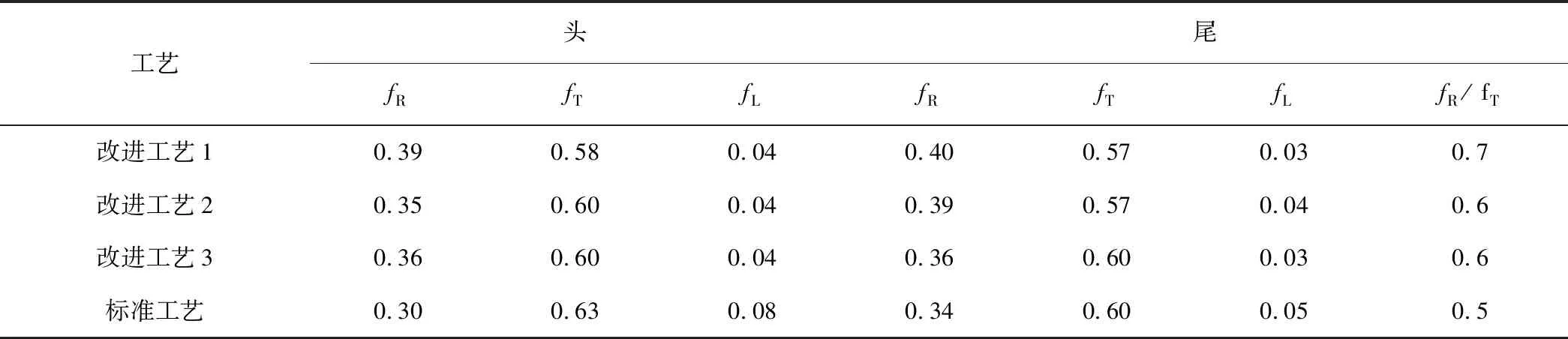

抗辐照生长能力决定了压力管的服役寿命,是CANDU重水堆用Zr-2.5Nb压力管最为重要的性能指标,主要影响因素有织构、位错密度和晶粒形状。为了进一步提高压力管的抗辐照生长性能,加拿大在Task Group 3项目中提出改进型Zr-2.5Nb压力管制造工艺。除了将Nb和O的含量提高至标准上限以保证强度外,该项目的工艺改进主要体现在将热挤压比降低至7.8∶1,并调整后续的冷加工+热处理工艺,形成3种改进冷加工型工艺路线[20, 21]:

改进工艺1。(1)40%冷拉+500℃/6h去应力退火+400℃/24h预膜处理(含去应力退火)。通过500℃/6h降低位错密度。

(2)改进工艺2。20%冷拉+650℃/0.5h中间退火+20%冷拉+400℃/24h预膜处理(含去应力退火)。通过增加中间退火改善晶粒形状。

(3)改进工艺3。700℃/0.5h退火+40%冷拉+475℃/6h去应力退火+400℃/24h预膜处理(含去应力退火)。通过中间退火和高温去应力退火,实现降低位错密度、改善晶粒形状的目的。

2.3 力学性能

压力管前端和尾端300℃的轴向抗拉强度必须大于480MPa,3种工艺都满足标准要求(表2)。改进工艺3在未经475℃/6h退火前的强度远高于当时的标准要求。改进工艺的吸氢性能、裂纹损伤容限等力学性能都有不弱于标准加工工艺的表现。

表2 300℃各工艺拉伸性能对比[21]

2.4 组织结构

加工工艺的变化在合金组织结构上有明显影响[21]:

(1)晶粒。从图3的TEM中可以清晰看出不同工艺α晶粒形状差异,改进工艺1的α晶粒形貌与标准工艺的α相形貌接近,较为细长,α晶粒间有连续的网状β相;而改进工艺2和3中尽管α相也呈拉长状态,但是较为粗大,而且α晶粒间的β相并不连续。同一工艺生产管子的组织相近,但管子前端位置的α相厚度比管子尾端的要薄。

(2)位错密度。不同工艺对应的压力管位错密度也有所差异,改进工艺1的位错密度最低;改进工艺2的位错密度最高,与标准工艺相近。对于采用同一工艺的不同管子而言,其位错密度差异很小。

(3)织构。Zr-2.5Nb压力管的基面织构主要集中于切向,几种工艺间的织构组分差异不大(表3),不过管子头尾织构有些不同。

Task Group 3项目运行30多年后,也就是在2008年,加拿大AECL公司G.A. Bickel等[22]再次对3种改进工艺的管子入CANDU重水堆考验情况进行了报道。改进工艺1与改进工艺2、改进工艺3以及标准工艺相比,有较大的不同。改进工艺1的管子尽管轴向生长较低,但是其径向峰值应变也较高(图4)。改进工艺2似乎在轴向和径向上尺寸变化最小,即受辐照生长影响最小。

表3 各工艺基面织构特征

图4中,G-series代表标准工艺;G-100%recycle代表100%返回料标准工艺;TG3RT1~TG3RT3分别对应3种改进型工艺

3 印度压力管研究

印度NFC公司压力管的制备工艺也属于冷加工型,该工艺结合加拿大Nu-Tech改进型工艺及俄罗斯冷加工工艺各自特点[23],发展出与上述两种常规管材制备工艺截然不同的路线,最大的不同在于挤压后的退火和冷加工。印度工艺采用8∶1的挤压比,随后进行480℃/3h去应力退火,再在皮尔格轧机上进行两道次冷轧,变形量分别为50%(也有报道60%)和25%,两次轧制间进行550℃/6h(也有报道550℃/3h)的中间退火,最终管材进行400℃/24h的去应力退火处理,并完成预膜处理[24]。该工艺采用低挤压比挤压+大变形量冷变形的方式,较低的挤压比可以得到长宽比较小的α晶粒,这有助于提高辐照生长抗力。另外,两道次皮尔格轧制可确保成品管材的尺寸公差和较高的生产率。

4 结语

Zr-2.5Nb合金压力管作为CANDU重水堆的核心承压部件,在300℃辐照环境中服役近30年,面临氢致延迟开裂的风险,对管材质量要求十分严格。加拿大压力管已经发展了数十年,压力管加工制造技术趋于成熟,通过合理的加工工艺进行组织结构和力学性能优化,并结合严格的质量检验,可以保障CANDU重水堆用压力管质量。上世纪80年代,基于位错密度、晶粒形状以及织构对辐照性能的影响,加拿大还研究开发出3种改进型工艺,并对其组织结构、堆外性能以及堆内性能进行了评价,对后续CANDU重水堆压力管生产提供了支持。印度NFC公司参考加拿大Zr-2.5Nb合金压力管制造技术,探索出以皮尔格轧制代替冷拉开发压力管的新途径。

我国西北有色金属研究院在上世纪80年代开展过重水堆用锆材研发项目,对Zr-2.5Nb合金及其加工性能形成深入的认识。但是,我国尚未对CANDU重水堆用Zr-2.5Nb压力管进行过专项研究,亟需参考国内外压力管研制经验,并根据CANDU重水堆运行工况特点开展攻关,为秦山三期CANDU-6重水堆压力管实现国产化做好准备。