6xxx系铝合金圆管挤压横向焊缝问题研究

潘 岩,谢方亮,董晶飞,李延军,王鸿玉

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着轨道交通事业的飞速发展,轨道车体及汽车车身材料轻量化必不可少。而铝合金具有质量轻、良好的可焊性、耐蚀性、回收再生性、比强度高等优点 是替代钢材、实现汽车车身及轨道车体轻量化的必要材料,其中6xxx系Al-Mg-Si合金圆管材被广泛应用在汽车仪表盘支架、发动机支架等混合金属结构件中。

铝合金常采用分流组合模具进行挤压,在挤压生产时,多采取连续挤压方式,在相邻两个铸棒之间必会形成一个界面,随着挤压过程的逐步进行,此界面会被挤入型材之中,在内部形成横向焊缝[1-3]。横向焊缝区域往往含有氧化层和油污等污染物,影响材料的连续性及各项性能,应该切除。同时,挤压过程中金属流动的不均匀性导致横向焊缝在型材内部延伸过长,导致成品率下降严重[4]。

本文通过对6xxx系铝合金圆管横向焊缝微观组织观察,对比纵向焊缝、横向焊缝及缩尾缺陷的形成机理,研究横向焊缝延伸的变化规律,通过调整模具结构、优化挤压参数,结合低倍试验检测,减少横向焊缝在制品上的延伸长度,提高制品成品率及生产效率。

1 挤压横向焊缝形成过程

1.1 横向焊缝、纵向焊缝与缩尾的区别

挤压缩尾在GB/T26492.5《变形铝及铝合金铸锭及加工产品缺陷》中定义为:在“挤压制品尾端产生的喇叭状空穴”,可知缩尾是在挤压制品的尾端产生的缺陷。图1为挤压缩尾形成过程,可以看到,在挤压末期,金属流动紊乱,铸锭表皮金属沿挤压垫表面及后端弹性变形区界面流入尾端制品内部,形成严重破坏金属连续性的缺陷。

纵向焊缝是位于分流桥下方的大剪切应变带,其位置取决于分流孔布局,且沿着制品挤压方向延伸至整个挤压过程[5]。如图2(a)、图2(c)、图2(d)所示,经碱蚀后,低倍组织观察发现,纵向焊合位置在某个角度下与其他位置颜色不同,表现为浅色或白色带状区域,在强光照射下为暗色带状区;高倍下观察为晶粒尺寸异常区域(再结晶晶粒),可能为部分再结晶或者完全再结晶,但与非熔合焊缝位置区别明显,无不连续的氧化物被腐蚀后留下的孔洞,该位置在扫描电镜下观察后也没有不连续的氧化物孔洞分布。

横向焊缝是形成在两个连续挤压铸锭之间的接触平面,发生在挤压制品头端,其焊合过程包含高温下焊合面的压力焊和剪切接触,铸锭端头难以避免的存在一定的氧化膜、油污、渣粒等污染现象。如图2(b)、图2(d)、图2(f)所示,经碱蚀后,低倍组织观察发现,在横向焊合位置,从各个角度下观察都存在明显的不连续界线,沿不连续曲线上面分布黑色质点,高倍组织及扫描电镜下观察发现,不连续曲线上分布的是可溶性氧化物在腐蚀剂腐蚀后留下的孔洞。

国内大部分企业都将平面分流组合模的挤压制品头端的横向焊缝缺陷,当做缩尾缺陷加以控制,而忽略了横向焊缝的形成过程及延伸变化规律与缩尾完全不一样,在控制横向焊缝延伸长度时,效果不明显。

1.2 挤压横向焊缝形成过程

在使用分流组合模进行空心铝型材挤压连续生产时,型材头端同时存在纵向焊缝和横向焊缝两种焊缝[6]。纵向焊缝位置与分流孔有关,沿挤压方向,伴随着整个挤压过程。而在型材连续挤压过程中,上一根铸锭的剩铝完全填充在整个模具型腔中,下一根铸锭经镦粗、分流后在铸锭模具界面与剩铝接触,剩铝逐渐包覆新铝,并被挤出,在摩擦力的作用下,对应分流孔位置流速快,分流孔下新铝逐渐增多。而分流桥下位置流速慢,对应位置旧铝堆积,随着挤压的进行,新铝逐渐从分流孔下对应位置,向分流桥下对应位置扩展,相比较上文所说纵向焊缝,新铝沿着垂直挤压方向逐渐与旧铝焊合并被带出,在制品内部形成横向焊缝。横向焊缝在制品上是一个很长的过渡性区域,被称为横向焊缝区[7]。铝合金圆管挤压过程横向焊缝形成过程如图3、图4所示。

2 6xxx铝合金圆管挤压横向焊缝问题研究

本文通过对挤压参数和模具结构参数调整,采用挤压实验结合低倍组织检测的研究方法,进行横向焊缝延伸长度影响因素的研究。

2.1实验材料

本次实验所用的6xxx铝合金圆管主要尺寸见图5,该圆管外径25mm,内径17mm,壁厚为4mm。采用88MN(880T)挤压机进行连续挤压实验,挤压比为46。此次实验采用a、b、c、d四种挤压工艺制度及A、B、C、D四种模具结构进行挤压上机,由于横向焊缝在制品头端开始沿着挤压方向,会延伸一定距离,因此将挤压制品头端/尾端不同位置与停车印之间的距离定义为长度Lt和Lw,如图6所示。

挤压后,将四套模具挤压制品头端5m、尾端2m以内制品每隔0.5m切取并制成低倍试样,进行碱腐蚀试验,试验碱液浓度为45g/L±3g/L,试验温度为40℃~50℃,侵蚀时间为20min。

2.2 挤压工艺参数对横向焊缝延伸长度的影响

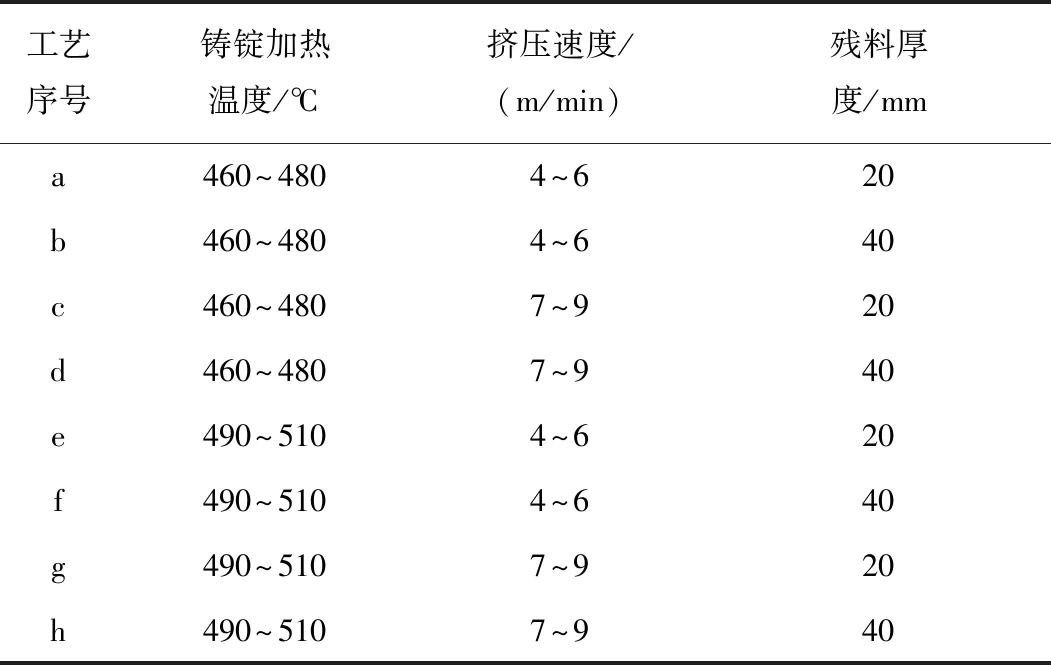

选择A结构模具(图7),在不同的挤压工艺参数下上机试制。采用四孔分流,四个分流孔大小相等,且完全对称分布;分流比为18.53,分流孔外径112mm,挤压筒直径125mm,挤压筒直径与分流孔外径比为0.896;模桥采用水滴形,焊合室深度15mm,焊合室入口角度α为0°(焊合室入口的角度为分流组合模下模焊合室侧壁和中线夹角),工作带宽度5.5mm,挤压工艺参数如表1所示。挤压后,不同挤压工艺下头端距离停车印距离Lt低倍试验结果见图8。

表1 挤压工艺参数

侵蚀后,A模具低倍试样显示横向焊缝形态变化如图9所示。可以看到,A模具头端从“假接头”位置开始,沿挤压方向,当L=1m时,开始出现横向焊合,说明当L<1m时,型腔中剩铝未包覆新铝,在1m位置开始,下一个铸锭的新铝从焊合室中被包覆挤出;随着挤压的进行,新铝的比例越来越大,直至L=4.5m时,最后在分流桥下对应的融合口附近上一铸锭的剩铝消失,横向焊合过渡为纵向焊合。

可以看到,铸锭加热温度对于横向焊缝延伸长度影响不大,而适当增大挤压速度可以有效减小横向焊缝延伸长度;压余长度对横向焊缝延伸无明显影响,而对尾端缩尾长度有影响,压余越小,缩尾延伸越长。

2.3 模具参数对横向焊缝长度L的影响

选择d挤压工艺制度,挤压温度460℃~480℃,挤压速度7m/min~9m/min,残料厚度为40mm,采用A、B、C、D四种不同模具结构(图10)进行上机试验。

四套模具中,B模具是在A模具的基础上,进行沉桥处理,提高焊合室存铝量,静水压力提高,焊合压力提高。C模具是在深焊合室基础上,重新设计,在分流孔下增加凸台,凸台靠紧模孔边缘做一个13.9°的倾角,增加顺铝,以促进死区部分金属尽快被带出。D模具采用三孔三桥设计,相比于A模具,入料最大外接圆直径明显减小,分流孔数量减少,分流孔面积随之变小,可直接减少模腔中上一支铸锭的剩铝量;同时,将焊合室入口角度增加为60°,形成锥形焊合室,用以提高焊合压力,改善死区残余金属堆积。挤压后,低倍试验结果如图11所示。

对比A、B两套模具挤压后结果,可知随着焊合压力的增大,横向焊缝延伸长度减小,但减幅较小。从四套模具存铝量的对比来看,D模具的存铝量最小,延伸长度最小;A、B、C三套模具在存铝量相当的条件下,C、D模具桥下死区金属的流动性要优于A、B两套模具,所以,C、D模具较A、B两套模具横向焊缝出现更早,延伸长度更短。

结果表明,适当减少模腔存铝量可有效减少横向焊缝的延伸长度。焊合压力对横向焊缝的延伸有一定影响,但效果不明显。通过适当的沉桥和增加焊合室入口角度等措施,减小分流桥下死区金属,改善金属流动,使死区残余金属提前流出,被新铝替代,从而减小横向焊缝的延伸长度。

3 结论

本文对缩尾、纵向焊缝、横向焊缝的形成过程进行探究,对比缩尾缺陷与横向焊缝缺陷形成机理的不同,通过挤压+低倍试验研究方法,总结了横向焊缝延伸长度的影响因素。

(1)横向焊缝是由于连续挤压过程中模腔内残铝逐渐被新铝取代,新铝和旧铝之间横向焊合的过程,出现在制品头端一定长度内,新旧铸锭接触焊合界面微观组织中往往存在氧化膜、油污等杂质;而缩尾存在于挤压过程末期,由于金属流动紊乱或供铝不足,使铸锭表皮或死区金属流入制品形成的。

(2)纵向焊缝则伴随着整个挤压过程存在,焊合界面为晶粒尺寸异常区域。

(3)挤压工艺参数对横向焊缝延伸有一定影响,适当提高挤压速度,可以减少横向焊缝的延伸,而挤压温度作用不大,压余厚度对于缩尾缺陷影响明显,对于横向焊缝延伸无明显影响。

(4)模具结构对横向焊缝的形成和延伸有显著影响,焊合压力对横向焊缝延伸有一定影响,但作用不明显,而模腔存铝量和焊合室入口角度对横向焊缝作用明显。良好的焊合压力下,较小的存铝量和较大的焊合室入口角度可以使残留在死区的旧铝提前流出,使横向焊缝前移并缩短。