自动化沉钒技术研究

摘要:本文将基于钒制品厂沉淀工序采用酸浸沉钒工艺及要求,设计开发出一套自动沉钒技术与系统装备,实现在现场无操作人员或少操作人员情况下也能精准控制和连锁,确保产品质量和生产安全平稳运行,有效提高钒提取率,极大提升沉钒生产自动化水平,推进沉钒技术从人工提取向自动化提取方向发展。

关键词:自动化;沉钒技术;工艺流程

前言:目前,沉钒过程多道工序采用人工操作。人为干预和操作经验对生产过程和质量稳定性影响较大,具体体现在加酸调整PH值、加蒸汽调整反应温度、调节螺旋泵频率调整铵盐加入量等操作中。在此背景下,研究开发出一套自动沉钒技术与系统装备,实现一键沉钒和连续沉钒,将有着极为重要的现实意义。

1 沉釩设备及工艺流程

1.1 一级沉钒

先将少量稀释液加入沉钒的一级反应器,再将沉钒剂的饱和溶液、预热至60~90℃的高浓度钒溶液和pH调节剂同时连续加入沉钒的一级反应器,反应平衡后保持液相中钒浓度1~20g/L,温度控制在85~98℃,pH值保持在1.8~3.0,加铵系数维持在0.7~1.4,反应达到平衡后开始连续出料到二级沉钒反应器并控制物料在一级反应器中的平均停留时间10~120min;其中所述高浓度钒溶液的钒浓度为110.2~200g/L,反应过程中充分搅拌溶液[1]。

1.2 二级沉钒、

一级反应器的物料连续通入到二级反应器,加热保持沸腾,充分搅拌,反应平衡后保持pH值保持在2.0~3.0,液相中钒浓度低于0.35g/L,反应达到平衡后开始连续出料进行固液分离,控制物料在二级反应器中的平均停留时间2~60min。

钒制品厂沉淀工序采用两级加酸沉钒工艺,其基本流程如图1所示。

1.3 钒回收

将两级沉钒得到的固体多钒酸铵与液体分离,多钒酸铵经洗涤、煅烧后得到三氧化二钒。

1.4 沉钒废液回收

将沉钒废液回收,用于一级沉钒步骤中沉钒剂的饱和溶液的配制。

2 自动沉钒系统构成

2.1 系统总体架构

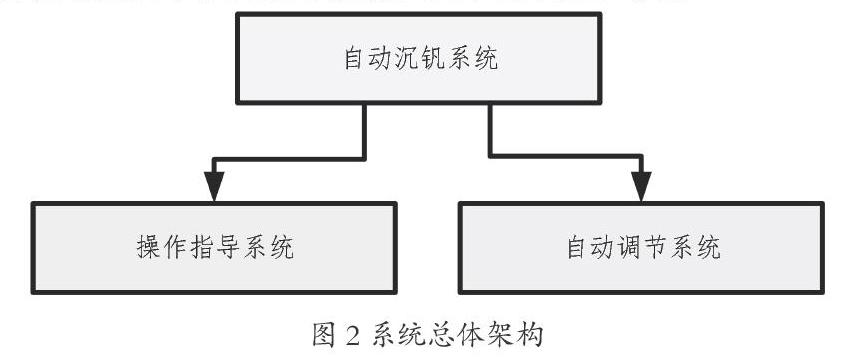

本文所设计的自动沉钒系统主要由自动沉钒操作指导系统和自动调节系统两个子系统共同组成,具体结构如图2所示。

2.1.1 自动沉钒操作指导系统

根据沉钒工艺流程、工艺参数和操作指南,建立沉钒生产与工艺数学模型,设计开发以工控机系统为硬件平台支撑的沉钒工艺自动化操作指导系统。此系统可实现沉钒生产工艺数据监测、分析,根据分析结果及沉钒工艺节点,自动控制沉钒生产进程,自动指导、命令自动控制系统完成自动化控制。同时,以数据、图表等可视化方式显示沉钒生产状态。根据生产管理需求自动生成各类生产报表。在生产及装置出现异常情况时,报警并指导自动控制系统实现联锁保护。

2.1.2 自动调节系统

自动调节系统(即生产执行系统),对沉钒生产装置进行自动调节与控制,如图3所示。实现无人或少人操作,使沉钒生产自动连续进行。

2.2 硬件系统结构

如图4所示,硬件系统结构主要由工控机、PLC、显示终端、热工仪表(传感器、执行器等)、电气控制及其它辅助装置等组成,其中后三者共同构成pH值检测与钒浓度检测系统。

2.2.1 工控机系统

工控机系统作为自动沉钒操作指导系统的硬件载体,接收来自PLC采集的沉钒装置温度、压力、流量、pH值等工艺参数,人机接口输入或远程分析仪器输入的钒浓度分析数据,根据建立的沉钒工艺流程模型,进行沉钒流程实时分析、沉钒工艺节点控制、沉钒过程操作指导、自动沉钒自动调节系统设定指令发送等。同时,对沉钒流程进程进行图形化显示、运行状态及事故状态自动识别、事故状态报警显示、数据存储、生产报表生成等。

2.2.2 PLC系统

PLC系统作为沉钒生产过程自动调节系统的主控制器,负责沉钒工艺设备各工艺参数传感器信号采集、各自动调节回路控制、电机及泵设备继电控制、联锁保护控制及辅助机构(装置)控制、工艺参数实时显示及实时数据存储等任务。同时,接收经工控机下达的各自动调节回路给定值数据、继电控制及联锁保护指令等。

2.2.3 pH值检测与钒浓度检测系统

①PH值检测

由于反应器温度超过市售PH值检测仪表的被测介质范围,必须通过增加辅助装置对被测介质降温[2]。温度的降低必然影响介质的PH值,因此,在项目实施过程中必须通过理论分析和实验,确定pH值与温度的关联关系,对测量值进行相应的修正。检测装置示意图如图5所示。

②钒浓度检测

由于目前市场上尚无在线式钒浓度检测仪器,可采用实验室用快速钒离子浓度分析仪,通过循环管路将测试母液传输至检测室,分时检测。检测过程可半自动或全自动进行。

2.3 沉钒自动调节系统

根据沉钒生产工艺参数要求,设计开发以PLC为硬件平台的沉钒生产装置自动调节与控制系统(即生产执行系统),实现沉钒生产装置的自动控制与连续沉钒。

2.3.1 自动调节系统

自动调节系统可以达成自行保持硫酸罐液位恒定、换热器温度恒定、母液罐温度恒定、母液罐PH值恒定、沉淀罐温度恒定、沉淀罐液位不超过阈值、汇集罐液位恒定等效果。

2.3.2 物料传输控制与联锁保护系统

实现硫酸铵、沉钒液在一级配置、二级配置和沉钒罐间的传输控制及联锁保护控制。

①物料传输控制

沉钒过程需要将固体、液体物料在各类反应器(罐)、储罐之间定时、定量传输,同时,搅拌电机需要定时搅拌。因此,根据工艺要求设计电磁阀、电机、泵等设备的继电控制系统,实现物料的自动传输与搅拌。

②联锁保护系统

根据生产工艺,设计正常生产及事故状态下的联锁保护控制系统,确保生产安全平稳运行。

③硫酸铵固体料上料辅助装置

硫酸铵是沉钒生产重要的添加料,目前多以袋装包装,人工拆袋上料。为了降低劳动强度,实现半自动上料,建议增加拆袋上料辅助装置,实现自动拆袋、上料功能[3]。

④沉钒生产视频监视系统

为了便于远程观察沉钒生产及设备运行状态,设计视频监视系统,实现生产过程的远程监视。

2.3.3 电气控制安全

电机设置过流、过载、短路、缺相和接地保护;同时设有急停按钮及机械和电气限位开关等。为确保设备、工件及生产安全,每个动作均设置有应急处理措施,在停电或突发电器故障的情况下可由人工协助完成设备的复位状态[4]。另外,设备每一个动作程序开始前均有相应的联锁安全检测,同时部分安全联锁解除必须由人工辅助完成从而可避免因误操作而造成的设备或工件损坏。

2.3.4 PLC设备

PLC选用西门子等主流系列控制器,性能高且安全可靠,通过工业以太网与伺服驱动器通讯。

3 结语

本文基于钒制品厂采用酸浸沉钒工艺及参数要求,设计开发以PLC为硬件平台的沉钒生产装置自动控制系统,对沉钒生产装置进行自动调节与控制,实现沉钒自动化、连续性生产,降低钒提取过程中人工操作需求,避免因人为干预和操作经验对生产过程和质量稳定性影响,提高钒提取质量

作者简介:任晓明(1972-01-),男,攀钢集团钒钛资源股份有限公司攀枝花钒厂。