高性能混凝土施工技术

陆峰

摘 要:高新能混凝土对混凝土原材料的质量要求较高,将大体积混凝土及泵送混凝土特点相结合,改变了高立柱、大体积盖梁的振捣工艺,加快预制构件生产周期,提高了预制厂、施工现场的生产速度。

关键词:高新能混凝土、预制构件施工

一、项目目标及预期成果

高性能具有高耐久性、高工作性、高强度和高体积稳定性等许多优版良特性,被认为是目前全世界性能最为全面的混凝土,至今已在不少重要工程中被采用,特别是在桥梁、高层建筑、海港建筑等工程中显示出其独特的权优越性,在工程安全使用期、经济合理性、环境条件的适应性等方面产生了明显的效益,因此被各国学者所接受,被认为是今后混凝土技术的发展方向。本项目中高性能混凝土的运用,目的是提高预制混凝土构件的施工工艺,将大体积混凝土及泵送混凝土特点相结合,解决高立柱、大体积盖梁的振捣难题,加快预制构件生产周期。

二、关键点及难点分析

高性能混凝土,具有高强度、自密实等特点,其关键在于低水灰比条件下既要保持良好的流变性能,又要求混凝土具有良好的粘聚性,防止泌水和离析。混凝土配合比应首先考虑混凝土耐久性要求,宜适量掺入符合技术要求的粉煤灰、矿渣微粉等矿物掺合料,其水胶比宜控制在0.36以下。采用大掺量复合胶凝材料混凝土配制方法,选择高质量的砂、石、水泥及矿物掺合料,以充分保证砂填充石的间隙、胶凝材料填充砂的间隙,保证混凝土的致密性和施工的和易性,达到清水混凝土的要求。

掺加优质粉煤灰、矿粉等矿物活性掺合料以减少水泥用量,控制干缩变形,有利于混凝土的防裂,满足收缩、徐变的要求,同时具有明显抑制混凝土的抗碱-骨料反应性能效能。其各类原材料指标如下:

粉煤灰性能指标:细度(45ūm方孔筛筛余)≤25%、需水量比≤105%、烧失量≤8%、含水率≤1%、三氧化硫≤3.0%、游离氧化钙≤1.0%,粉煤灰的安定性合格。

水泥性能指标:采用52.5P.Ⅱ水泥,水泥生产厂家检验报告中应注明水泥中的混合材品种和掺加量。化学指标:烧失量≤5%,三氧化硫≤3.5%,氧化镁≤5%,氯离子≤0.06%,游离氧化钙≤1.0%。物理指标:初凝时间≥45min,终凝时间≤390min,3d抗压强度≥23Mpa,28d抗压强度≥52.5Mpa,3d抗折强度≥4Mpa,28d抗折强度≥7Mpa,比表面积≥300m2/kg。

高性能减水剂性能指标:减水率≥20%,氯离子含量(按折固含量计)≤0.6%,碱含量(按折固含量计)≤10%。

骨料经碱活性试验判定骨料有无潜在危害性。细骨料性能指标:细骨料采用处于级配区的中粗河砂,细度模数为2.3~3.0,含泥量≤3.0%.粗骨料性能指标:泵送混凝土采用碎石,采用二级配,为5-10mm、10-20mm碎石,最大粒径小于20mm,空隙率小于45%。含泥量≤1.0%,针片状颗粒含量总量≤10%,压碎指标值≤8%。

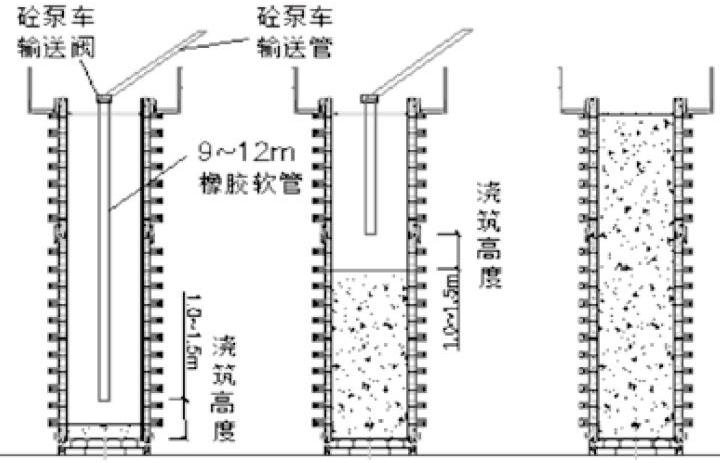

立柱混凝土浇筑拟采用橡胶导管浇筑方式,有效控制跌落高度在1~1.5m范围内,不允许超过2m的跌落高度。

砼运输车到场后,要求其高速自拌30S以上。浇筑时,需指定人员放料应做到匀速不外溢。泵车应做到合理控制打料速率,保证混凝土质量。

盖梁及箱梁浇筑时,采取从梁的一端(起始端)向另一端(结束端)连续浇筑方式。混凝土振捣时,在梁的两侧架梁区域内每侧各设立两条振捣棒。振捣时,班组要对盖梁的底部、套筒周边区域、钢筋密集区域、钢笼侧面边角处,进行多点布棒加强振捣,确保该区域内混凝土质量密实。采用50型振捣棒每个浇筑面上,布棒间距不超过50cm,每边振捣点2个交替错位向前振捣,每个点布料、振捣时间不小于1分钟。(浇筑结束时混凝土略有溢浆现象,应做好及时补料和表层收浆工作。)

在施工时,需要专人负责观测混凝土入模情况,并混凝土性能作出初步判定,以便及时反馈给现场的试验人员。

四、实施效果分析

高性能混凝土所具有的大流动性、免振捣特点改变了传统的直线形混凝土结构,为建筑设计风格的多样化提供了施工手段。此外高性能混凝土具有优异的施工性能,可大大加快施工速率,减少劳动强度,消除因振捣而带来的噪音,节约了能源和人力,对混凝土施工是一场革命,高性能混凝土在各種建筑工程中有着广阔的应用前景。

高性能混凝土的运用提高了混凝土构件外观质量,在凝结硬化过程中和硬化后的体积稳定,水化热低,不产生微细裂缝,徐变小,并同时具备低成本的技术经济合理性。加快了构件生产周期,使传统28d龄期才能达到设计强度缩短至5d左右,大大提高了预制厂、施工现场的生产速度。