桥式吊车智能降抖振滑模控制

刘汉东 刘惠康 柴琳

摘 要: 针对桥式吊车的快速定位及抑制摆动问题,以滑模控制为基础,在Matlab仿真中采用粒子群算法对滑模控制器中的重要参数进行优化。同时,由于在传统的滑模控制当中,状态轨迹到达滑模面后,几乎无法严格按照滑模面向着平衡点滑动,而是在其两侧来回穿越,由此产生颤动即抖振,因此引入模糊控制来降低滑模控制中存在的抖振。结果表明:系统在快速定位及抑制摆动的同时也降低了控制量的抖振幅度,可见,经过粒子群算法及模糊规则优化后的桥式吊车滑模控制器具有良好的控制效果。

关键词: 滑模控制; 抖振降低; 桥式吊车; 参数优化; 模糊控制; Matlab仿真

中图分类号: TN876?34; TP18 文献标识码: A 文章编号: 1004?373X(2020)23?0085?05

Abstract: In order to realize fast positioning and swing suppression of bridge crane, particle swarm optimization (PSO) algorithm is used in Matlab simulation to optimize the important parameters of sliding mode controller according to the sliding mode control. Since the state trajectory of the traditional sliding mode control can hardly slide to the equilibrium point through the sliding mode surface when it reaches the sliding mode surface, but crosses back and forth on the both sides, which produces chattering, namely buffeting, the fuzzy control is introduced to reduce the existing buffeting in the sliding mode control. The results show that the buffeting amplitude of the control quantity is reduced while the system locates rapidly and suppresses swing. It can be seen that the bridge crane′s sliding mode controller optimized by PSO and fuzzy rules has a good control effect.

Keywords: sliding mode control; buffeting reduction; bridge crane; parameter optimization; fuzzy control; Matlab simulation

0 引 言

桥式行车作为一种重物搬动装置,在很多工业场合下具备极大作用,但是由于其属于欠驱动系统,在其台车运动的过程中其吊绳必然会发生摆荡,容易造成危险。对于吊车如何以较快速度到达指定位置的同时又能够消除吊重摆绳的摆动成为众多相关专家学者研究的问题[1?2]。

对此,相关领域的学者已经进行了一些研究并有了如下成果:文献[3]结合轨迹规划理论,提出一种高效的在线轨迹跟踪控制策略,取得了良好的控制效果,但其对模型做了较大的近似,不够精确;文献[4]设计的控制器尽管控制性能良好,但是忽略了吊车所受的摩擦力;文献[5]通过向PID控制器中添加专家经验,得到了令人满意的控制效果,但由于其使用了简化模型,因此与实际差距较大。而滑模控制作为一种有效的非线性控制方法[6],对欠驱动系统具有优良的控制性能,不过由于其控制特性,容易造成控制量的抖振,故在此使用PSO算法對控制器参数进行优化并引入模糊规则降低抖振,在实现吊车快速定位及消摆的同时降低抖振。

1 吊车系统动力学模型

1.1 吊车模型的建立

桥式行车是一种强耦合、单输入多输出的复杂系统。为了方便建模,在此做一些必要的假设:

1) 吊车运行时,由于工况要求,台车和桥架不可同时运动,故在此忽略桥架机构的运动。

2) 忽略风阻。

3) 台车及吊运重物的运动均处在同一平面。

4) 吊绳的质量忽略不计。

假设台车与行进轨道间的摩擦力和台车运行速度关系为正比例关系,摩擦因数设为[μ]。

二维桥式行车的示意图如图1所示。在图1中,设台车和吊重质量分别为[M]和[m],摆长为[l],吊重摆角为[θ],台车所受驱动力和摩擦阻力分别为[F]和[f],钢绳受到的张力为[fl]。

1.2 模型的简化

在实际生产操作中,由于工况要求,在起重机小车移动时要保证提升电机处于制动状态,使吊车吊运系统在吊运时的绳长保持不变[7],也就是令[l≈l≈0],无需对[fl]作控制,只需考虑台车位置[x]和吊重摆角[θ]的状态,[F]是唯一控制量。故由式(5)可得吊重绳长不变的吊车系统的位置[x]和摆角[θ]的表达式为:

2.2 粒子群算法原理

粒子群算法是模拟鸟群随机寻找食物这一流程的一种算法[8]。设指定的区域里仅有一份食物,而所有的小鸟都不知道食物所在地,故研究人员认为每只鸟之间有着信息的互通。经过对自身适应度值的预估,这些个体能够知道现在的位置与食物的距离,故寻找现在离食物距离最短的鸟的四周可以最迅速地获取食物,以此达到群体最优。

2.3 优化过程设计

由于缺乏有效的整定方法,滑模控制器的参数往往是根据经验赋值并进行验证后得出,这样的设置有较大的主观性,不够精确客观,造成控制效果有限。故在此引入粒子群算法进行最优参数的搜索和确定,既能让吊车比较快速地定位,又可最终消除摆角。

粒子群算法需要建立一个性能指标函数作为其确定误差是否最小的标准。常用的指标如下:ISE,IAE,ITAE,ISTE。本文选用的指标函数为ITAE,其定义如下:

由此得到将台车位移和摆角误差合二为一的性能指标函数。

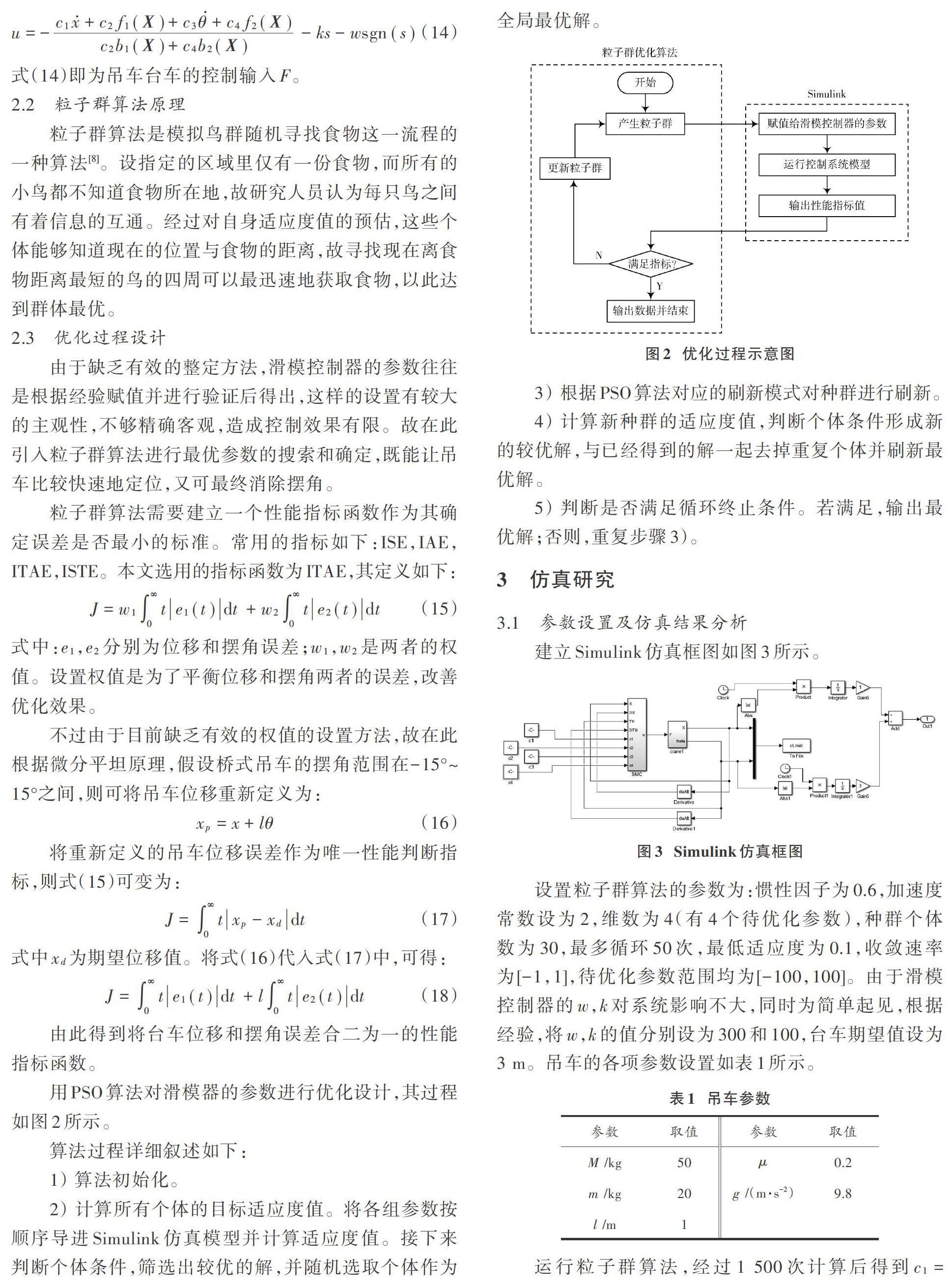

用PSO算法对滑模器的参数进行优化设计,其过程如图2所示。

算法过程详细叙述如下:

1) 算法初始化。

2) 计算所有个体的目标适应度值。将各组参数按顺序导进Simulink仿真模型并计算适应度值。接下来判断个体条件,筛选出较优的解,并随机选取个体作为全局最优解。

3) 根据PSO算法对应的刷新模式对种群进行刷新。

4) 计算新种群的适应度值,判断个体条件形成新的较优解,与已经得到的解一起去掉重复个体并刷新最优解。

5) 判断是否满足循环终止条件。若满足,输出最优解;否则,重复步骤3)。

3 仿真研究

3.1 参数设置及仿真结果分析

建立Simulink仿真框图如图3所示。

设置粒子群算法的参数为:惯性因子为0.6,加速度常数设为2,维数为4(有4个待优化参数),种群个体数为30,最多循环50次,最低适应度为0.1,收敛速率为[-1,1],待优化参数范围均为[-100,100]。由于滑模控制器的[w],[k]对系统影响不大,同时为简单起见,根据经验,将[w],[k]的值分别设为300和100,台车期望值设为3 m。吊车的各项参数设置如表1所示。

运行粒子群算法,经过1 500次计算后得到[c1=]1.836 975,[c2=]58.279 10,[c3=]5.423 948,[c4=]11.749 29,将4个值代入到控制模型中, 可得吊车位移、摆角及控制量的曲线图,如图4~图6所示。

由图4,图5可知,台车约在第11 s时抵达期望位置,同时,[θ]的最大值约为1.8°,尽管响应速度不算太快,但摆角也相应地减小了。与文献[9]设计的模糊自整定PID法相比,盡管抵达指定处略慢,但[θ]也相应变小了;与文献[10]设计的自适应神经网络控制与学习法相比,本文方法不仅系统响应时间更慢,且摆角更小,而且摆角最终趋近于零。表2为各控制器性能对比。

由图6可知,控制量曲线出现了高频抖振现象,且控制力变化范围过大(-300~300 N),不利于控制系统的正常工作,因此接下来将引入模糊规则来抑制抖振。

3.2 抑制抖振

在滑模控制中,理想的开关函数sgn()很难实现,时间及空间上的滞后会造成滑动模态反复穿越滑模面,从而造成抖振[11]。为了解决这一问题,可以引入模糊规则,根据滑模面及其变化率的积适当调节切换增益[w]的大小,从而降低抖振幅度。

在常规的滑模控制中,滑模存在的条件为[ss<0]。当此条件成立时,[w]应减小,即[Δw<0];若[ss>0],则[w]应增大,即[Δw>0],让滑动模态向滑模面靠近。因此,设[e=ss],则[e]和[Δ][w]对应的函数关系如下:

1) 若[e>0],则[Δw>0];

2) 若[e<0],则[Δw<0]。

根据以上[e]和[Δw]对应的函数关系,可得[e]和[Δw]对应的模糊规则如表3所示。

模糊系统的输入和输出隶属度函数如图7,图8所示。

由图9~图11可知,控制量的抖振幅度得到了大幅降低,大小基本上在-50~50 N内变化,处于可接受范围内,而且台车的位移曲线几乎不变,摆角最大值略有降低,说明模糊规则的引入在降低抖振的同时保持了滑模控制器的控制性能。可见,用模糊规则降低抖振的方法适用于本吊车系统。

4 结 语

本文通过在Matlab中运行所设计的桥式吊车滑模控制器模型后,可得出如下结论:

1) 通过粒子群算法并结合微分平坦理论对滑模控制器的部分参数进行优化选择之后,控制器让吊车以较快速度定位的同时也消除了摆角,控制效果良好。

2) 由于传统滑模控制器的控制量具有抖振这一问题,因此引入模糊控制降低抖振。结果表明经过模糊控制优化后控制量的抖振幅度得到了大幅降低,证明模糊规则可以有效抑制抖振。

注:本文通讯作者为刘惠康。

参考文献

[1] 彭梦扬.高温熔融金属转运大型桥式起重机智能控制方法研究[D].武汉:武汉科技大学,2018:1?2.

[2] 孙宁.欠驱动吊车轨迹规划与非线性控制策略设计、分析及应用[D].天津:南开大学,2014:1?2.

[3] SUN Ning, FANG Yongchun. An efficient online trajectory genera?ting method for underactuatedcrane systems [J]. International journal of robust & nonlinear control, 2014, 24(11): 1653?1663.

[4] 朱长建,姜洪喆,王伟,等.汽车起重机吊物防摆可控因素实验分析及理论研究[J].高技术通讯,2016,26(8):767?772.

[5] 闫冠宇,邓淇文.专家PID吊车防摆定位控制系统[J].电子测试,2018(23):16?17.

[6] 刘金琨.滑模变结构控制Matlab仿真:基本理论与设计方法[M].3版.北京:清华大学出版社,2015:1?2.

[7] 黄凯.起重机自适应智能防摆控制方法及其仿真研究[D].南京:南京林业大学,2007:8?102.

[8] 杜云,刘冰,邵士凯,等.基于改进粒子群算法的无人机航迹规划[J].河北工业科技,2019,36(5):335?340.

[9] 徐致远.桥式吊车水平运动过程智能防摆控制技术研究[D].沈阳:沈阳工业大学,2005:49?52.

[10] 赖啸,刘勇,代艳霞,等.桥式吊车系统的自适应神经网络控制与学习[J].机械设计与制造,2018(6):114?117.

[11] 刘金琨.滑模变结构控制Matlab仿真:先进控制系统设计方法[M].4版.北京:清华大学出版社,2015:1?2.