海上油田注水水质改善技术研究与应用

阎洪涛 ,徐文江 ,姜维东 ,靳晓霞 ,高建崇 ,陈华兴

(1.中国海洋石油有限公司生产部,北京100010;2.中海油天津化工研究设计院有限公司,天津300131;3.中国海洋石油有限公司天津分公司,天津300459)

注水开发是渤海油田持续稳产的重要举措,目前渤海水驱产油量占渤海油田油气产量的90%以上〔1〕。2018年以前,渤海油田注水井年均注水量有下降趋势,且注入压力逐年升高。部分注水井管柱拔不动,通井遇阻、管柱刺漏、配水芯堵塞等情况逐年增加。注入水水质不达标是造成储层损害与注水井吸水能力变差的主要原因〔2〕。而海上油田普遍采用清污混注的注水方式,注水水源复杂,加之海上油田时空承载受限,水处理流程短、处理量大,水质达标处理较陆地更为困难。基于渤海注水油田的水质普查结果,笔者系统总结了海上油田水质不稳定的影响因素,针对性地提出水质改善技术及管理策略,为新老油田水质的持续改善提供依据。

1 渤海油田水处理工艺流程特点

渤海油田的水处理为典型的三段式流程(如图1所示),具有流程短、闭式循环的特点。第一级设备为斜板或斜管除油器,主要去除生产污水中的浮油、部分颗粒直径较大的分散油和杂质;第二级设备为气浮选器或水力旋流器,主要作用是通过微气泡或加速离心分离去除污水中的乳化油或细小的固体颗粒;第三级设备为核桃壳或双介质过滤器,主要作用是通过滤料的吸附作用和截留作用进一步去除污水中的乳化油和悬浮固体颗粒。

图1 海上油气田三段式水处理工艺流程

由于存在产水量大、油稠、作业返排液干扰以及部分设备核心构件老化等问题,渤海油田水处理工艺流程的处理负荷越来越大,导致水质处理达标的难度逐步增加。“十二五”期间,除秦皇岛32-6等个别油田注水水质达标率持续保持在100%以外,其他主要油田处理的生产污水水质达标率长期在80%以下,部分油田部分年份的注水水质达标率甚至为0,主要是油、悬浮固体、粒径中值、铁、SRB等达标困难〔3〕,注水水质长期超标,使得储层孔渗特性等物性参数发生变化,造成不可逆的储层伤害〔4〕,通井遇阻、管柱刺漏、配水芯堵塞、注水井欠注、解堵有效期缩短等情况逐年增加。

2 影响注水水质达标的因素分析

2.1 注入水水源不配伍

渤海油田注水开发早期以注海水、注水源井水为主,随着油田综合含水率的升高,生产污水逐渐成为主要注水水源,形成清污混注的注水开发局面。“十二五”期间,渤海有清污混注油田15个,海污混注油田3个,单注生产污水油田3个,单注清水油田11个,单注海水平台1个。水源类型复杂,主要为沙河街、东营组、明化镇组、馆陶组的产出水与馆陶组水源井产出的水源水混合回注不同层位地层,存在清污不配伍以及注入水与地层水不配伍的问题〔5〕。清污不配伍引发的腐蚀结垢及管柱问题十分突出,进一步导致注水井储层伤害严重、注水能力变差、大修作业量增加、注水井调配合格率低及水井作业时效增加等一系列问题。

2.2 水处理设备处理效能低

统计了15个中心处理平台各关键设备的除油率,其中斜板除油器的除油率在24%~91%,平均为61%,低于设计值,除油率达到设计要求的油田仅占总调查油田数量的25%。气浮选器的除油率在12.5%~96.2%,平均为46.3%,达到设计指标的油田只占26%。核桃壳过滤器除油率各油田基本在80%以下,大部分油田在60%以下,都未达到设计值。

各级设备处理效能达不到设计值的主要原因在于部分油田产水量增加,使得生产污水在水处理设备中的停留时间仅为3~20 min,水处理药剂难以充分发挥性能,水处理效果较差。其次,渤海油田多为稠油油田,油水乳化严重且油水密度差小,加之化学驱和调剖调驱等措施多,部分油田产出液中含有聚合物,使得污水黏度、油水乳化程度和强度增加,油水分离速度减慢,分离程度降低。此外,污水中残留的聚合物可能导致水处理药剂溶解性变差,吸附原油等物质沉降形成污油泥,造成斜板除油器和加气浮选器内污油泥积聚和填料破损,影响设备运转。最后,斜板除油器、加气浮选器等设备的收油和排污设计偏保守,对于短时停留污水的适应性差。

2.3 部分水处理药剂相容性差

海上油田油水处理化学药剂的加注点一般集中布置在斜板除油器等关键设备入口或生产管汇处,药剂注入点之间的距离仅有20~25 cm,前一注入点的药剂未完全溶解就与第二注入点的药剂发生高浓度相遇,增加了药剂互相干扰的可能性,水质的高效处理受到影响〔6〕。选取某主力油田对其防垢剂效果进行评价,结果见表1。

表1 渤海某油田防垢剂阻垢效果评价结果

由表1可知,加入单一防垢剂时阻垢率达到83.33%,但加入其他现场在用药剂后,阻垢率大幅下降,影响防垢剂效果的正常发挥。

2.4 海管和注水管汇对水质的二次污染

现场注水水质监测结果表明,部分油田注水井井口的悬浮物、SRB、含油率普遍高于注水流程处理终端节点,其中悬浮物增加了3.8~35 mg/L,油增加了 5~65 mg/L,SRB 增加了 490~1 074 mL-1, 未及时开展通球作业的海管二次污染尤为严重。

3 水质改善技术与策略

3.1 水处理设备结构的优化改进

3.1.1 斜板除油器优化改进措施

(1)通过内部结构改造,提升斜板除油器的收油和排污效率:①在混合室两侧增加坡状收油槽,提高收油效率;②在水室增加收油漏斗,解决水室不能收油的问题;③增加冲洗管线,实现收油槽油泥的冲洗功能;④在罐体底部加装砂包,方便现场对流程各个罐体底部污油泥的清理,确保生产水处理系统的水质;(2)选择不锈钢材质波纹板填料代替原瓦楞板填料,提高斜板除油器的除油效率;(3)将波纹孔板原45°倾角改为斜管60°倾角,分离面积增大,既可提高处理能力,又有利于污泥的排除〔7〕;(4)入口构件优化为下孔箱式,一方面能吸收进入设备高速液流的动能,减小来液对内流场的冲击和扰动;另一方面能根据来液流速较高的特点,利用惯性或离心方式实现一定程度的预分离作用;(5)采用设备外部可调节堰板高度的方式进行收油液位调整;(6)对于只有1台处理设备的流程安装旁通管线,以达到不停产清罐的目的。

3.1.2 加气浮选器优化改进措施

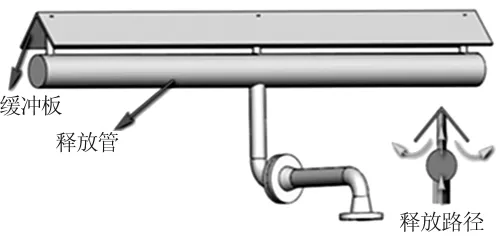

(1)优选微气泡发生装置。一方面将传统射流气浮优化为微气泡溶气气浮,微气泡发生器产生部分粒径为5~10μm的微气泡,且气泡平稳上浮,浮选效果稳定;另一方面在罐内安装新型溶气水释放器(见图2),释放管上布置若干个释放孔,通过大阻力布水方式进行释放,其释放出的溶气水呈“线状”分布,溶气水释放器顶部设置有缓冲板,可以有效减弱带压溶气水释放后对水流的搅动。

图2 新型溶气水释放器

(2)优化上下挡板位置,使溶气水释放器位于上下挡板的中间区域(见图3)。在上下挡板之间的较小空间,短时间内就可实现溶气水与生产水的充分混合,保证溶气水与含油污水在较短时间内充分、均匀混合,从而提高微气泡与油滴的黏附效率,还可避免因气流和水流对流造成的流态混乱现象。

图3 气浮选器上下挡板位置

(3)在清水区设置收油槽(见图4),通过控制液位、定时排油将积累在清水区液面的浮油层排出,保证出水水质。

图4 新增清水室收油槽

(4)在混合分离区加装斜板填料(见图5)。含油污水经过前三级的浮选分离后,粒径相对较大的油滴被去除,进入到第四级的含油污水油滴粒径相对较小,去除难度较大。通过溶气水产生微气泡的黏附作用与斜板填料的聚结作用,可有效地将细小油滴聚结、黏附成较大油滴,从而提高浮选分离效率。

图5 加装斜板填料

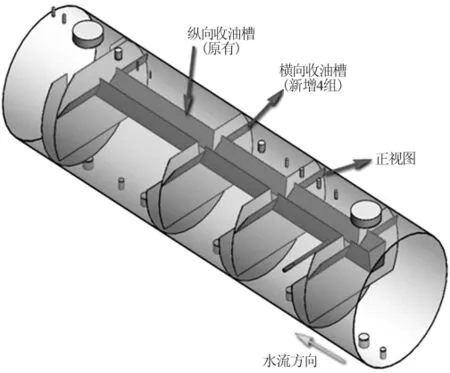

(5)优化内部收油槽结构:保持原有的纵向收油槽位置不变,增加横向收油槽(见图6),横向收油槽作为收油用,纵向收油槽则作为汇油和排油用。横向收油槽在收油过程中没有死角,不会因局部区域无法排油造成油层的堆积;横向收油槽可以依靠水流的推流作用将油层推至收油槽内,在较低的运行液位下,随着油层的不断增厚“推流”至收油槽,有效降低溢流到油槽内油相物质的含水率。

图6 加气浮选器内部增加横向收油槽

3.1.3 核桃壳过滤器的优化改进措施

(1)防滤料漏失:为防止活动构件间腐蚀导致反洗时滤料漏失,将核桃壳搅拌机构的轴承盒、定板、堵板优化改进为耐腐蚀性更好的不锈钢材质。

(2)加强反洗:核桃壳过滤器反洗时增加反洗时间和反洗强度,并在反洗水管线上增加清洗剂的化学药剂注入点,增强对滤料的清洗能力。

(3)减小反洗水对流程的冲击:在以往的设计中,核桃壳(双介质过滤器)反洗后的污水进入污水罐,再用污水泵将罐中污水打到斜板除油器进行处理,此部分污水会对水处理流程造成冲击。优化增加了一路污水泵出口到油处理流程的管线,当污水罐的水质较差时,现场可将其送至油处理流程进行处理,保证水处理系统的流程稳定、水质合格。

3.2 对不达标药剂进行换型

针对药剂之间不相容、药剂效果相互干扰的问题,完成化学药剂升级换型64种。药剂升级换型可提高油水分离效率,降低原油含水和污水含油率,降低油水处理费用。

此外,针对药剂注入方式对注入系统进行优化,初步设计了一种插入式药剂注入方式〔8〕,避免药剂注入点焊接方式导致的腐蚀,药剂混合效果差、药剂间不配伍等。充分隔离药剂与焊接点的接触,降低局部高浓度药剂对管线的腐蚀,减少不同管材间的直接焊接,降低电化学作用对连接点的腐蚀,实现药剂深入处理流体管线内部,提高药剂的混合效率。

3.3 制定基于注水配伍程度的防垢策略

在水源设计过程中,基于注入水与地层水的配伍性分析开展注入水水源评价与优选设计,建立了注入水与地层水的结垢评价方法及评价标准〔9〕,可客观评价注入水与地层水的结垢程度,对于不同结垢程度的注水井给出针对性的预防和解除措施(如表2所示),能够较好地指导新项目及在生产油田的注水防垢设计。

表2 不同结垢程度对应的防垢措施

3.4 水质标准动态优化策略

制定了水质标准调整原则及技术路线。当实际注水量/配注量>90%时,无需调整注水水质指标控制标准;实际注水量/配注量<90%,应有针对性地开展水质指标优化并按以下原则进行调整:(1)油田综合含水率≤70%,注水水质应按渗透率损害率≤20%推荐指标进行控制;(2)油田综合含水率>70%,注水水质可按渗透率损害率≤30%推荐指标进行控制。

水质指标确定技术路线如图7所示,并通过室内和现场试验对渤海油田20余个主力注水油田水质指标进行优化。

以SZ36-1油田为例,ODP(整体开发方案)参照SY/T 5329—1994《碎屑岩油藏注水水质推荐指标及分析方法》,水质主要控制指标:悬浮物≤5 mg/L,粒径中值≤3 mg/L,油≤15 mg/L。SZ36-1油田平均气测渗透率为3 000 md,而SY/T 5329—1994规定的指标过于严格。通过室内岩心驱替实验评价不同指标对储层的伤害程度,当悬浮物≤10 mg/L,粒径中值≤4 mg/L,油≤30 mg/L时,岩心渗透率降幅<20%,可满足油田注水需求。水质指标优化后有助于释放地面水处理设备的处理能力,减少药剂成本。

3.5 完善注水水质监测机制

3.5.1 重点加强注水井井口水质监测

注水管汇和海管会对注水水质造成二次污染,另外渤海大部分油田的注水缓冲罐均没有顶部收油装置,进入到缓冲罐的污油会逐渐在顶部累积。污油无法外排也会对水质造成二次污染。传统上以中心处理平台末端节点作为注水水质控制的监测节点,忽略了沿程管线对水质的二次污染,因此,将其优化为以注水井口水质监测作为达标考核的基本监测点。

3.5.2 水质实时监测

水质在线监测技术在陆地油田已成功应用〔9〕。对歧口17-2油田注入水的在线监测数值与化验员实测数据进行对比,如表3所示。

表3 悬浮物检测值对比

由表3可见,在线监测结果与室内化验结果接近,监测结果可靠。有条件的平台可进行水质在线监测,避免部分井口注水平台水质监测数据的缺失。

图7 注水水质标准确定技术框图

4 现场实施效果

上述改善措施在渤海主力注水油田贯彻实施后,污水处理药剂使用量从“十二五”初期的0.63 L/m3降至目前的0.15 L/m3,年平均降低13.5%左右,有效实现了降本增效。“十三五”期间,渤海油田累计升级换型化学药剂64种(清水剂、破乳剂、防腐剂等),共节约化学药剂11000 t左右,节约成本1.3亿元。此外,斜板除油器等关键设备的清罐周期由1a/(次·罐)延长至 1.5~2 a/(次·罐),除油率提高 5%~20%;气浮选器除油率提高15%,核桃壳过滤器滤料更换周期由 0.5a/(次·罐)延长至 1.5 a/(次·罐),过滤效率提高5%~15%。以NB35-2油田为例,生产污水含油从改善前的750 mg/L降至目前的450 mg/L,注水含油由40 mg/L降至13 mg/L,斜板、气浮等单罐设备年降低维修费用15万元。

在注水水质达标率方面,自2018年以来渤海油田整体水质达标率连续3年保持在95%以上,水质达标率相比以往得到大幅提升。以2019年水质调查结果为例,注水中的油、悬浮物固体、粒径中值等指标明显改善,33个注水油田中有27个油田水质达标率为100%,渤海油田整体水质达标率为98.57%,较“十二五”阶段提升了10%~15%。

5 结论

分析了渤海油田注水水质存在的问题,针对注水水质达标率低、注水水源复杂引起的不配伍、油水处理设备效能低、海管二次污染等水质不稳定因素,研究形成了针对性的水质改善技术与策略。该水质改善技术在现场成功应用推广后,药剂成本、关键水处理设备维护成本有所下降,设备处理效能大幅提升,渤海油田注水水质达标率连续3年保持在95%以上,为渤海油田产量目标的实现提供了有效支撑。