共晶芯片数及芯片位置对陶瓷共晶封装LED发光性能的影响

王世龙, 熊传兵, 汤英文, 李晓珍, 刘 倩

(闽南师范大学 物理与信息工程学院, 福建 漳州 363000)

1 引 言

众所周知,白光发光二极管(LED)器件已在通用照明领域获得了广泛的应用,我国也已经成为LED照明产业最大的制造国、出口国和消费国,年产值近万亿元[1]。然而,部分高端器件目前仍然存在依赖进口的问题,其中高功率密度陶瓷共晶封装LED就是依赖进口的主要品类之一,原因在于其牵涉到诸多的科学和技术问题。因此,国内产业界和学术界需要对其进行深入研究,为其获得更为广泛的应用奠定科技基础[2]。

随着氮化镓(GaN)蓝光倒装芯片技术的成熟,高功率密度陶瓷基板共晶封装技术成为了产业界和学术界研究和开发的热点,采用该技术封装的器件称为陶瓷封装LED[3]。陶瓷封装LED分为平面结构和球面结构两种。与球面封装结构相比,平面封装结构的LED因其结构紧凑、体积小、质量轻,近年来在汽车前大灯、投影仪和舞台灯等特种照明领域获得了广泛应用[4]。LED陶瓷封装中的陶瓷是陶瓷印刷线路板(PCB)的简称,目前的陶瓷基材主要分为氧化铝陶瓷和氮化铝陶瓷两种。其中氮化铝陶瓷具有热导率高、热膨胀系数与蓝光芯片更为匹配的特点,因此高功率密度封装一般采用氮化铝陶瓷PCB板[5]。氮化铝陶瓷PCB基板的基本制造过程是:在400 μm左右厚度的氮化铝陶瓷片上激光打通孔,在正反面和导电通孔里真空磁控溅射和电镀厚度50 μm左右的金属铜层,然后在铜层上化学镀镍金金属层。目前陶瓷PCB基板还具有一定的工艺技术门槛和复杂性,致使氮化铝陶瓷封装基板价格成为了陶瓷封装LED的主要成本之一。对于相同功率的陶瓷封装LED,陶瓷基板面积越小,越能提高产品的性价比。因此,研究共晶芯片的数量与陶瓷基板面积的匹配程度对于降低器件成本具有重要意义。

LED工作时,发光发热同时进行,热量主要通过芯片传导给陶瓷基板的正面金属层,然后传导给陶瓷,继而传导给陶瓷PCB板的背面金属层,最后传导给与之贴片的铜凸台基板和散热鳍片,器件将在整个系统热平衡后处于稳定工作状态。LED发出的热量在陶瓷PCB基板上传递时,横向传热和纵向传热同时进行,陶瓷基板的面积大小将对热量的传递产生重要影响,从而影响器件的发光效率和可靠性。然而,基于相同大小的陶瓷基板,对共晶芯片不同位置LED的散热情况及热拥堵导致的光效率下降情况等还鲜有报道。

本文分别在两种尺寸规格的氮化铝沉金陶瓷基板上金锡共晶了不同数量的GaN蓝光倒装芯片,并选择在部分样品芯片侧边涂围了高反射白墙胶,以及在部分涂围了白墙胶样品芯片顶面涂覆了荧光粉硅胶混合层制备成白光LED器件,对共晶芯片的数量(额定功率)与陶瓷基板面积的匹配度以及陶瓷基板热电分离金属层与芯片共晶位置的匹配度对陶瓷封装LED器件性能的影响进行了深入研究。

2 实 验

2.1 样品制备

氮化铝沉金陶瓷PCB基板中氮化铝的厚度为400 μm,正反两面的金属镀层厚度均为50 μm,导电通孔(电镀填孔)直径为100 μm,正负极各3个导电通孔。使用的两种规格陶瓷基板,分别是8芯(5.80 mm×2.55 mm×0.50 mm)和6芯(4.15 mm×2.55 mm×0.50 mm),倒装蓝光芯片尺寸为1.125 mm×1.125 mm(45 mil×45 mil),厚度为150 μm,荧光体是商用YAG黄光荧光粉和透明硅胶的混合层。样品的陶瓷基板、共晶芯片数目、围白墙胶及荧光胶层等构成情况以及样品编号,如表1所示。

表1 共晶封装LED样品构成情况

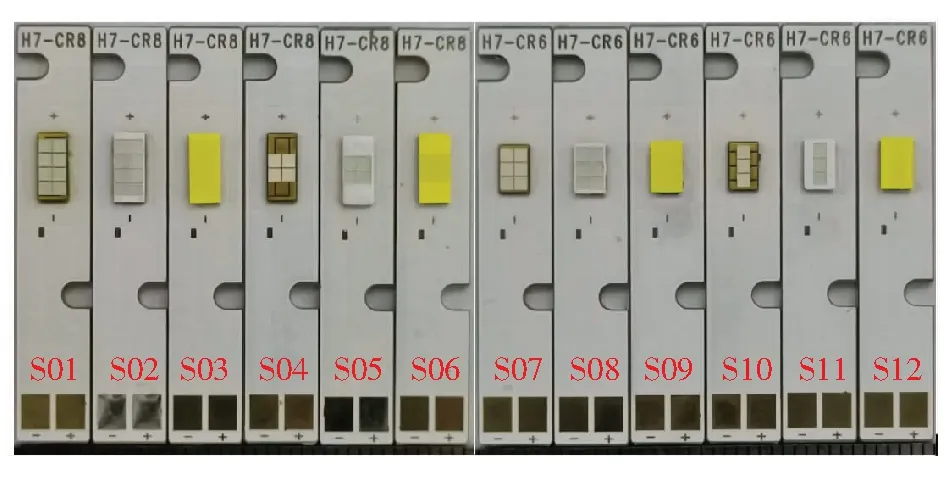

样品实物如图1所示,按陶瓷规格和芯片数不同分成4组,总共12种,依次编号为:S01、S02、…、S12,每组3个样品,分别为共晶蓝光芯片样品、芯片侧边涂围白墙胶样品和涂围白墙胶后芯片顶面涂覆了荧光粉硅胶样品。器件加工完成后,将其用锡膏贴片并回炉焊在汽车前大灯用铜凸台基板上,以便于测试分析。

图1 样品实物图

2.2 样品测试

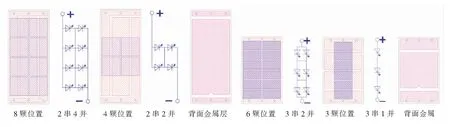

测试仪器为远方HASS2000测试系统。陶瓷基板正反面的金属线路和芯片的串并关系如图2所示,芯片共晶间隙为60 μm。

图2 陶瓷基板正反面金属线路层及芯片共晶位置图

3 结果与讨论

3.1 蓝光光功率随电流的变化

图3(a)是分别在8芯陶瓷PCB板上共晶8颗和4颗蓝光芯片的光功率随正向电流变化曲线图(I-L)。8芯陶瓷基板共晶的8颗芯片串并关系是4并2串,共晶4颗芯片的串并关系是2并2串,为了能在相同电流密度情况下对比I-L关系,因此将8芯片器件实测的光功率和电流分别除以2后,再与4芯片样品对比I-L曲线,即折合成相同电流密度和芯片数比较。图3(b)所示6芯陶瓷PCB板上共晶6颗和3颗蓝光芯片也做同样处理。

从图3(a)和图3(b)对比可以看出:(1)4种蓝光样品在围白胶前后光功率均有所下降,且下降幅度基本一致(约5%);(2)两种规格的陶瓷板,在芯片数减少一半后,其蓝光光功率均明显提高,且光饱和现象得到明显改善;(3)针对芯片数减少一半对蓝光光功率提高的幅度,热电分离不匹配的6芯陶瓷基板(单芯1 A时,围白胶6.1%,无白胶5.5%;1.2 A时,围白胶8.9%,无白胶8.2%)小于热电分离匹配的8芯片陶瓷基板(单芯1 A时,围白胶9.1%,无白胶8.5%;1.2 A时,围白胶12.1%,无白胶11.1%);涂围白墙胶样品稍大于无白墙胶样品(约1%)。上述结果的分析如下:倒装蓝光芯片是五面出光的器件,芯片侧边的出光会影响其白光LED光色参数空间分布的均匀性,因此在LED汽车前大灯等要求比较严格的应用场合,一般均在倒装芯片四个侧边涂围高反射白墙胶,使蓝光仅从芯片顶面出光,从而便于控制光色参数空间分布均匀性[6]。如图3所示,4种蓝光样品(8芯陶瓷共晶8颗和4颗芯片,6芯陶瓷共晶6颗和3颗芯片)在围白墙胶后光功率均有所下降,且下降幅度基本一致,光强损失均为5%左右。芯片侧边围白墙胶后,各种样品光强损失基本一致,原因是光强损失仅与白墙胶的反射特性和芯片侧边面积有关,各种样品的芯片均为同种规格芯片,因而每颗芯片的侧边光反射和吸收情况相同,因此光强损失也相同。围白墙胶后光强损失5%左右为现有报道的较好水平,说明本文制备样品时选择的白墙胶与整体工艺制程较为匹配。同规格陶瓷共晶不同数量芯片时,器件工作时的发热量不同,而它们围白墙胶前后光损失基本相同,说明白墙胶对芯片的发热量不敏感,正常工作时的芯片发热不会影响白墙胶与芯片侧边界面的光反射和吸收性能。这一结果为后续分析光强发生变化的原因排除了干扰。

图3 蓝光光功率随正向电流变化(I-L)对比图。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.3 Comparison of blue light power versus forward current (I-L) curves. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

如图3所示,两种规格的陶瓷板,在芯片数减少一半后,折合成同电流密度和芯片数比较,其发光强度均明显提高,且电流越大光功率提高越明显,I-L曲线更不容易光饱。当8芯陶瓷共晶4颗芯片时,其单颗芯片1 A正向电流时,蓝光光功率无白墙胶的提高8.5%,有白墙胶的提高9.1%;1.2 A正向电流时,蓝光光功率无白墙胶的提高11.1%,有白墙胶的提高12.1%。当6芯陶瓷共晶3颗芯片,其单颗芯片1 A正向电流时,蓝光光功率无白墙胶的提高5.5%,有白墙胶的提高6.1%;1.2 A电流时无白墙胶的提高8.2%,有白墙胶的提高8.9%。造成这一现象的原因是当两个规格的陶瓷基板共晶8或6颗芯片时,其陶瓷基板与芯片的面积比是共晶4颗或3颗芯片的一半,陶瓷基板是芯片散热的第一个通道,基板与芯片的面积比减小导致芯片散热不充分,从而导致蓝光芯片的电光转换效率下降,驱动电流越大,芯片发热越严重,热导致光强下降越明显,也即I-L曲线的光饱和趋势越明显。

6芯陶瓷共晶3芯片后,其蓝光光功率提高幅度小于8芯片陶瓷共晶4芯片的样品,单颗芯片1 A工作电流时,提高幅度相差3%左右。陶瓷灯珠贴片到铜基板时,热电分离的金属区与铜基板的凸台直接相连,热量可以直接传到铜基板,而电极部位需通过铜线路层底下的绝缘胶层再传递到铜基板,绝缘胶的热导率比铜低20倍以上,因此对陶瓷灯珠散热起主要作用的是热电分离的金属区[7-8]。8芯陶瓷的芯片共晶位置全部与热电分离金属区对应且匹配,而6芯陶瓷受设计安装位置限制,热电分离金属区位置没有与共晶位置完全匹配,这可能是导致6芯陶瓷共晶3芯片后,其发光效率提高幅度不如8芯片陶瓷共晶4芯片后的提高幅度的原因。这也进一步说明陶瓷封装LED器件工作时纵向散热比横向散热更为有效[9]。

两款陶瓷其共晶芯片数量减少一半后,有白墙胶样品其光功率提高幅度稍大于无白墙胶样品,可能是因为白墙胶对芯片的横向散热起到了一定作用所致。当芯片数量多时,白墙胶仅对陶瓷板长边方向两头芯片的一个侧边起到散热作用;当芯片数量减少一半时,每颗芯片均有侧边可以导热,尤其是6芯陶瓷共晶3颗芯片后,长边方向的两颗芯片有3条侧边参与导热。有无白墙胶,其I-L饱和并无显著差异,这说明白墙胶尽管能促进芯片散热,但其散热能力有限。因此,既能高反射芯片侧边的发光又能极大帮助芯片散热的高反射材料值得深入研究和开发[10]。

3.2 白光光通量随电流的变化

图4(a)是8芯陶瓷共晶8颗和4颗芯片的白光LED的I-L曲线,图4(b)是6芯陶瓷共晶6颗和3颗芯片的白光I-L曲线,均为折合成同电流密度和芯片数比较。

从图4可以看出:(1)当共晶芯片数量减少一半后,白光光通量显著提升,光饱和现象明显改善;(2)6芯片陶瓷共晶3芯片后,其光通量提升幅度和光饱和改善程度比8芯陶瓷共晶4芯片的样品小;(3)白光LED样品的光饱和现象比蓝光样品更为明显,同种规格的陶瓷共晶芯片数减少一半前后白光光通量差异程度大于蓝光样品的光功率差异程度。

图4 白光LED样品I-L曲线对比图。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.4 Comparison of I-L curves of the white light LED. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

从图4可知,8芯陶瓷由共晶8芯片改成共晶4芯片和6芯陶瓷由共晶6芯片改成共晶3芯片后,白光光通量均显著提升,光饱和现象明显改善,正向工作电流越大现象越明显。从前面图3蓝光分析已知,共晶芯片数目减少后,在电流密度不变情况下,器件的工作电功率和发热量均减少,而陶瓷板面积不变,从而热量累积减少,热拥堵导致光强下降得以改善,因此光通量明显提高。这说明,当陶瓷基板面积增加或者共晶芯片数目减少时,陶瓷基板能够将芯片和荧光粉的热量及时散除,避免热堵导致光强下降。

从图4可知,6芯陶瓷由共晶6芯片改成共晶3芯片后,其光通量提升幅度和I-L改善程度均比8芯陶瓷由共晶8芯片改成共晶4芯片要小。尽管4芯片共晶在8芯陶瓷上(芯片面积为陶瓷面积的35%)与3芯片共晶在6芯陶瓷上(芯片面积为陶瓷面积的37%)的芯片陶瓷面积比相当,但光饱和程度不一致。6芯陶瓷的热电分离金属区与芯片共晶位置匹配度不如8芯陶瓷,对热电分离陶瓷灯珠散热起决定性作用的是热电分离铜凸台区域,因而8芯陶瓷的样品其热量能有效地散除,因此4芯片样品的光通量和光饱和现象均得到明显改善。这进一步说明,芯片共晶位置与陶瓷基板热电分离金属区的匹配程度对陶瓷封装LED白光发光性能具有较大影响。

由图4与图3的比较可知,随着工作电流的加大,白光LED比蓝光LED更容易出现光饱和,同规格陶瓷共晶芯片数减少一半前后白光通量差异程度明显大于蓝光样品的差异程度。这是因为,一方面,白光LED的荧光粉受到芯片发出的蓝光激发后,光致发光的同时也会存在非辐射复合,从而导致热量产生;另一方面,蓝光的光子能量大于黄光光子能量,光子能量下转换的能量差转变成了热能,因此荧光粉与芯片一样,发光发热同时并存。荧光粉的热量是通过芯片的蓝宝石衬底向基板传导,该热传导的过程会升高芯片的工作温度,尤其是蓝宝石衬底的热导率仅有0.25 W/(cm·K),属于热的不良导体,它是荧光粉的主要热阻。因此,随着芯片工作电流加大荧光粉发光量在增加,发热量也在增加,这会同时引起芯片和荧光粉发光效率的降低,从而表现出白光LED比蓝光LED灯珠更容易出现光饱和现象,也导致芯片数减半前后白光LED的I-L曲线差异程度大于蓝光LED。

3.3 白光CCT色温随电流的变化

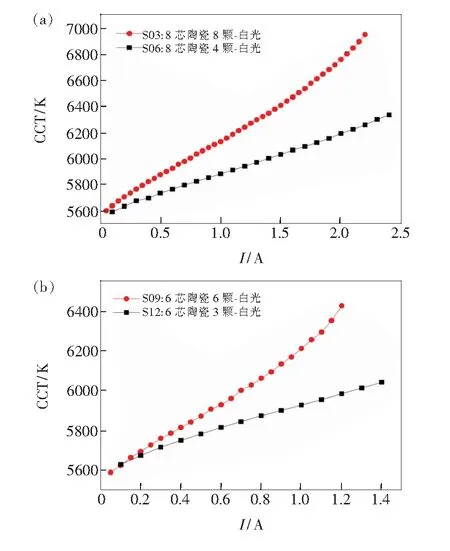

图5是色温随正向电流的变化图,同一图幅均为折合成同电流密度和芯片数比较。从图5可以看出,同规格陶瓷基板,芯片数量减少后,色温随电流增加的程度明显减小;当单颗芯片电流超过1 A时,8芯和6芯样品的白光色温随电流增加呈现超线性增加,其中6芯样品增加尤为明显。

图5 白光LED色温随正向电流变化的比较。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.5 Comparison of the CCT change with forward current. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

因为8芯片陶瓷共晶4芯片和6芯片陶瓷共晶3芯片后,芯片相同电流密度工作情况下,灯珠的电功率减小一半,灯珠的自发热功率也相应减小,灯珠荧光粉的自发热功率也相应减小,而陶瓷基板面积是不变的,因此整个器件的温度也相应地降低。8芯片和6芯片样品相比,因为器件热功率更大,在导热通道相同时,会导致器件温度升高,从而导致荧光粉的热量不能有效散除,造成荧光粉的光效降低。尽管蓝光芯片也会因为器件温度升高而发光效率降低,但是芯片与陶瓷基板共晶在一起,它的热量相对荧光粉而言更容易散除,因此就导致白光LED里面蓝光的占比增加,荧光粉发光的占比减少,蓝光黄光比升高,从而导致了色温升高。

当电流增大到一定程度后,继续加大电流,蓝光光强增加,蓝光激发荧光粉的激发密度增加,荧光粉发光效率降低,发热量增加;而散热通道和热阻不变,倒装蓝光芯片的低热导率蓝宝石衬底是荧光粉自发热唯一散热通道。因此导致荧光粉热量累积,温度进一步升高,从而白光LED黄蓝比进一步降低,表现出色温超线性增长。6芯陶瓷基板因其芯片共晶位置没有与热电分离金属区匹配,发光台面部分区域散热不良,从而表现出色温随电流增加程度大于8芯陶瓷基板的样品。

3.4 热平衡过程中光强的变化

LED器件热平衡过程光色参数的变化能综合反映整个灯具光热电设计的匹配度,被应用端广泛采用。对LED器件端而言,器件一般贴片在散热优良的铜凸台基板上,铜凸台基板再用导热胶与热容足够大的散热鳍片相连接,此时的光色参数能充分反映器件的性能。应用端整灯系统完成后,其热平衡结果与器件端热平衡结果比对,就能衡量应用端设计的合理性。本文热平衡验证时样品安装在足够大的散热鳍片上,然后测试其光电参数。本文在热平衡过程测试时,所有样品均是使每颗芯片通过1 A的1.125 mm(45 mil)芯片的常用电流,尽管器件电流会有所不同,但每一颗芯片的电流是一致的,确保芯片光色参数在相同电流密度下比较。

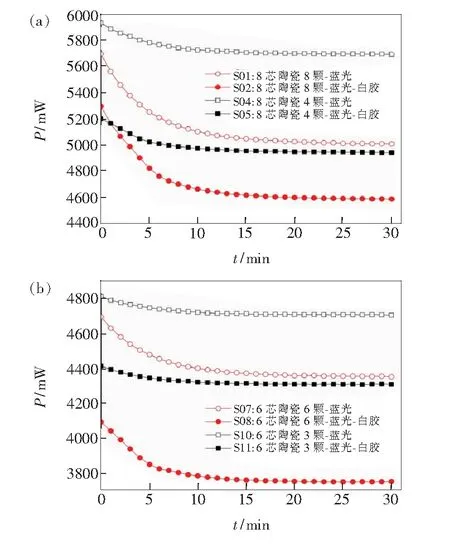

图6是蓝光样品光功率热平衡过程的变化曲线。从图6可以看出,当芯片数量减少一半后,蓝光光功率能在更短的时间内达到平衡并保持不变;起始蓝光功率与热平衡后蓝光功率的差值,8芯样品大于4芯样品,6芯样品大于3芯样品;每种规格有无白墙胶样品比较,起始光功率的差值均小于热平衡后的差值,即平衡后光功率差值稍有增加,有白墙胶样品热平衡时间稍有增加。

图6 单颗芯片电流为1 A时热平衡过程蓝光功率的变化。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.6 Change of blue light power in thermal balance process at 1 A forward current of every chip. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

对于同一规格的陶瓷板,当芯片数量减少一半后,在每颗芯片的工作电流保持不变的情况下,其电功率也相应减少一半,从而器件工作时其发光功率和发热功率也相应减少。因为8芯和6芯样品发热功率大,所以其达到热平衡的时间更长。

因为4芯和3芯样品芯片减少一半后,其器件的发热量减少,起始光功率与平衡光功率的差值要小于发热严重的8芯和6芯样品。相同规格的陶瓷基板共晶芯片减少一半后,在正常工作电流情况下(1.125 mm(45 mil)芯片,1 A),其热平衡后光功率提高约10%,这一结果与前面I-L曲线的结果也是一致的。稳态工作电流时光功率的变化更有现实意义,这说明合理匹配陶瓷基板面积与共晶芯片数目及工作功率,对于LED发光效率具有显著影响。

围白墙胶后,热平衡前后的蓝光光功率均低于没围白墙胶样品,这一现象与前面的结果也是相互印证的。有白墙胶样品热平衡时间稍有加长,可能与白墙胶是热的不良导体有关,延缓了横向散热的进程,从而达到热平衡的时间稍有增加。

图7是白光样品光通量热平衡过程的变化曲线,均为折合成同电流密度和芯片数比较。从图7可以看出,同规格陶瓷基板共晶芯片数量减少一半后,其光通量的变化规律与前面讨论的蓝光光功率的变化规律是一致的,但是白光光通量变化的程度要比蓝光光强变化更为显著。白光变化更为显著的原因在于,蓝光样品仅存在蓝光芯片一个热源,而白光样品存在蓝光芯片和荧光粉两个热源。荧光粉的热量必须通过热导率仅有0.25 W/(cm·K)的蓝宝石衬底向下传导,低热导率的蓝宝石衬底成为了荧光粉不可避免的热阻。白光器件通电发光时,起始时刻整个散热通道还处于冷态,因此起始时刻其光通量较高。当器件通电发光后,芯片发热,荧光粉也发热,荧光粉的热一方面导致自身光损,同时还会加剧芯片的热光损,这就导致系统热平衡后光通量明显减少。

图7 单颗芯片电流为1 A时热平衡过程白光LED光通量的变化。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.7 Change of the white LED luminous flux in thermal balance process at 1 A forward current of every chip. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

因此,基于蓝宝石衬底的倒装芯片半导体照明技术路线,尽管简化了芯片封装工艺,功率密度比同侧结构芯片有显著提升,然而它仅仅是改善了蓝光芯片的发光效率和散热问题,并没有解决荧光粉的散热和热光损问题。蓝宝石衬底仍然是荧光粉不可避免的热阻,它是其白光光效、荧光粉热光损和热光衰性能进一步提升的不可避免的障碍[11-12]。基于垂直结构芯片的白光照明技术路线(激光剥离蓝宝石衬底或无损转移硅衬底氮化镓发光薄膜获得),因为不存在低热导率的蓝宝石衬底,荧光粉的热光损和热光衰均能得到显著改善。因此,在高功率密度的高端应用场合,垂直结构芯片比倒装芯片更有优势[13-16]。

3.5 热平衡过程中色温的变化

图8是白光样品色温热平衡过程图,点亮时每颗芯片的电流均为1 A。从图8可以看出,随着点亮时间的增加,所有器件的色温均会不同程度地升高并最终趋于稳定状态;共晶芯片的数目减少一半后,热平衡前后色温变化明显减少。

图8 单颗芯片电流为1 A时热平衡过程中白光CCT的变化。(a)8芯陶瓷共晶8颗与4颗芯片对比;(b)6芯陶瓷共晶6颗与3颗芯片对比。Fig.8 Change of the white LED CCT in thermal balance process at 1 A forward current of every chip. (a)Comparison of 8 and 4 chips eutectic on 8-chips substrate. (b)Comparison of 6 and 3 chips eutectic on 6-chips substrate.

白光LED通电后,发光发热同时进行,热是导致色温发生变化的根源所在,白光LED存在蓝光芯片和荧光粉两个热源。起初整个系统处于冷态,色温相对较低,随着通电时间的增长,器件发出的热量在整个散热系统逐渐累积,会使整个系统存在温度梯度。其中荧光粉温度最高,芯片温度其次,然后依次是陶瓷基板、铜基板和散热器的不同部位。当该温度的梯度分布不再变化时,则整个系统处在产热与散热的平衡状态。平衡状态时的温度均比起初点亮时的温度高,温度越高导致蓝光芯片和荧光粉的热光损就越严重。其中荧光粉的热光损大于蓝光芯片的热光损,器件的荧光粉黄光占比减小,芯片蓝光的占比加大,就导致了色温的升高。

当同一规格陶瓷PCB共晶芯片数目减少一半后,其发热量也相应减少,整个散热通道并没有改变,相同的散热条件只需散除一半的热量,因此整个系统温度变低,器件温度也相应变低。这就是芯片数目减少后,系统热平衡前后色温变化均明显减小的原因所在。因此,合理匹配陶瓷基板面积与芯片数目及工作电流,是保证系统色温和光通量稳定的关键所在。

白光LED实际使用中人们关注的是系统热平衡后的光通量和色温,而热平衡光色参数测试需要经历相对较长的时间,它只适合白光器件的抽测,不适合全测,因此工业生产中一般均测试白光LED器件的瞬态光色参数。然而,由于白光LED封装时,荧光粉工艺具有多样性,这就导致不同单位制造的器件即使瞬态光色参数相同,安装在同一白光照明系统时,仍会呈现出不同的光色参数,从而影响整个产业链和供应链的生产效率[17-18]。因此,近年来无荧光粉照明成为了研究和产业的热点,有望成为光色参数不因环境温度和安装系统不同而变化的新型照明光源之一[19]。同时,随着荧光玻璃片和荧光陶瓷片研究工作的深入,它也有望成为可以简化白光器件的封装工艺及提高器件光色参数的一致性和稳定性的理想方案之一[20-22]。

4 结 论

为了探究陶瓷封装LED的芯片数、芯片位置对器件发光性能的影响,本文在8芯氮化铝陶瓷基板上分别共晶了8颗和4颗1.125 mm×1.125 mm(45 mil×45 mil)的倒装蓝光芯片,在6芯氮化铝陶瓷基板上分别共晶了6颗和3颗同规格芯片,分别制备了蓝光和白光器件。比较了蓝光光功率、白光光通量和白光色温随正向电流的变化。结果表明,同规格陶瓷基板共晶芯片数减少一半后,其蓝光光功率和白光光通量明显提高,蓝光器件和白光器件的光饱和特性均得到显著改善。白光色温随电流的变化程度也大幅度降低,其中热电分离金属层与芯片共晶位置匹配度较好的8芯陶瓷样品改善更为明显。比较了蓝光光功率、白光光通量、色温的热平衡过程。结果表明,当芯片数量减少一半后,蓝光功率、白光通量和色温均能在更短的时间内达到平衡并保持不变;热平衡后,白光器件光通量下降程度大于蓝光光强下降幅度,每种白光样品均会色温升高,8芯和6芯样品改变幅度大于4芯和3芯样品。同时也发现,倒装蓝光芯片侧边围白胶后,会损失一定光功率。本研究可为高功率密度LED陶瓷共晶封装技术提供一定的实验基础和数据支撑。