利用Aspen Plus软件模拟优化1,4-丁二醇废液回收工艺

李青鹏,姚元宏,张 旭

(新疆中泰创新技术研究院有限责任公司,新疆 乌鲁木齐 830000)

1,4-丁二醇(BDO)是一种重要的化工原料,主要用于生产四氢呋喃/聚四乙二醇醚(THF/PTMEG)、γ-丁内酯(GBL)、聚对苯二甲酸丁二醇酯(PBT)以及聚氨酯(PU)等,在医药、纺织、造纸、汽车和日用化工等领域应用广泛[1-2]。采用Reppe法生产BDO的过程中会产生大量含有BDO和钠盐的废液[3-4],目前一般将其进行焚烧处理,造成利用率和经济效益低。回收利用废液中的BDO不仅能降低废液处理的环保压力,而且为企业带来经济效益,具有重要的现实意义。

作者采用刮板式薄膜蒸发器与精馏塔组合工艺处理BDO废液,应用Aspen Plus软件对工艺参数进行模拟与优化,并通过间歇减压精馏实验对模拟的工艺条件的可行性进行验证[5-6]。

1 BDO废液回收工艺流程的模拟

1.1 BDO废液组成

新疆某化工企业BDO废液的组成及各成分在常压下的沸点见表1。

表1 BDO废液组成及各成分在常压下的沸点

1.2 工艺流程

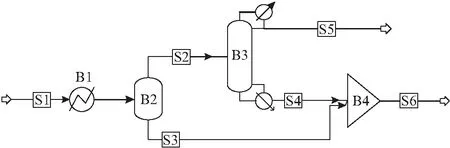

BDO废液回收工艺流程如图1所示。

S1.BDO废液 S2.富含BDO的轻组分 S3.重组分 S4.精馏塔分离出的重组分 S5.精制BDO S6.混合重组分 B1.换热器 B2.刮板式薄膜蒸发器 B3.精馏塔 B4.混合器

废液经泵输送至刮板式薄膜蒸发器,在负压状态下与蒸汽换热;废液中富含BDO的轻组分从刮板式薄膜蒸发器顶部馏出进入精馏塔中进行减压精馏,得到精制的BDO;废液中重组分从刮板式薄膜蒸发器底部分离出来与精馏塔塔釜分离出来的重组分混合后输送至焚烧装置焚烧供热。

工业上如果直接采用精馏塔对废液进行减压精馏,容易出现塔釜再沸器结垢、塔板堵塞和管道堵塞等问题。因此,在废液进入精馏塔前设计刮板式薄膜蒸发器(压力20 kPa、温度227 ℃),废液经过脱盐和脱重初步提纯后,富含BDO的轻组分从刮板式薄膜蒸发器顶部馏出进入精馏塔中进行减压精馏,可有效避免废液因黏度大、含盐量高而无法直接采用精馏塔精馏的问题。

1.3 模拟条件

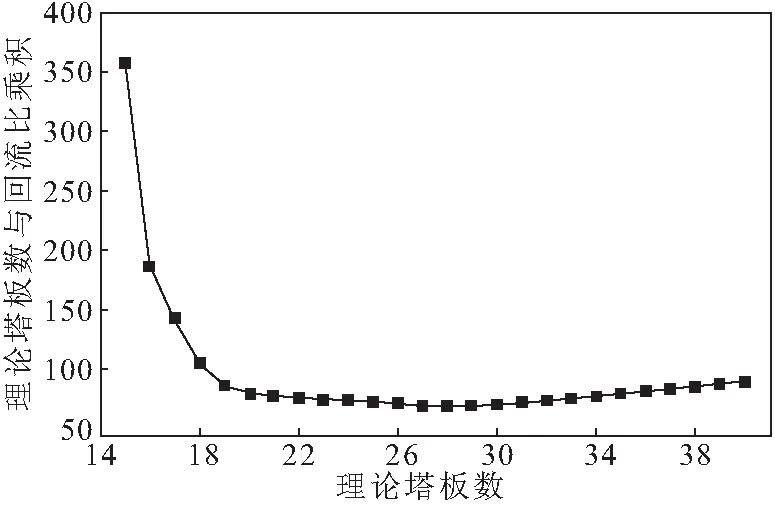

为了提高分离效果并降低能耗,以精馏塔塔顶BDO质量分数和塔釜再沸器热负荷为评价指标,利用Aspen Plus软件中的RadFrac模块模拟精馏塔的操作单元,用NRTL模型对精馏塔进行模拟。用DSTWU简捷法对精馏塔进行初始模拟设计[7],初始模拟条件为:最小回流比2.20、模拟回流比2.60、模拟塔板数29、进料位置为第20块塔板、塔釜再沸器热负荷525.46 kW、馏出比0.68。理论塔板数与回流比的关系曲线如图2所示。

图2 理论塔板数与回流比的关系曲线Fig.2 Relation curve of number of theoretical plates and reflux ratio

2 BDO废液回收工艺参数的优化

2.1 进料位置的优化

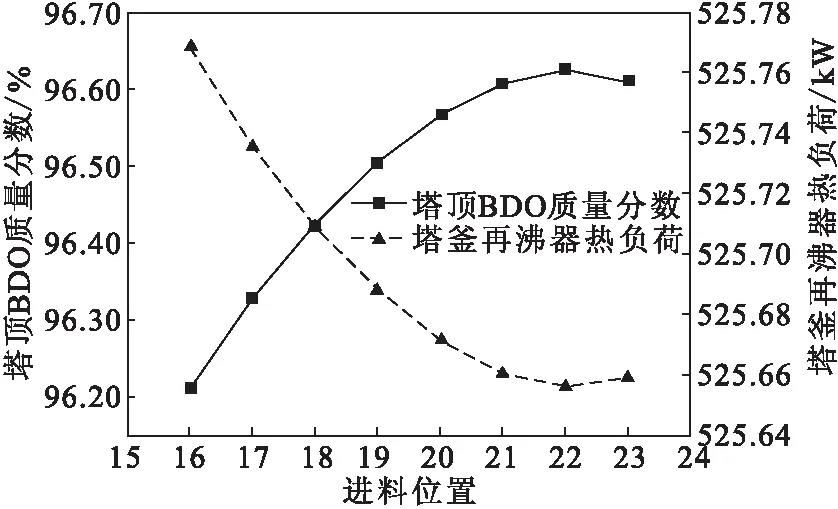

进料位置对塔顶BDO质量分数和塔釜再沸器热负荷的影响如图3所示。

图3 进料位置对塔顶BDO质量分数和塔釜再沸器 热负荷的影响Fig.3 Effects of feeding position on mass fraction of BDO at top of tower and heat duty of reboiler

从图 3可以看出,塔顶BDO质量分数随废液进料位置的下移先增加后减少。这是由于,随着进料位置的下移,提馏段塔板数增加,从而增大了气液传质接触面积,气液两相得到充分接触,塔顶BDO质量分数逐渐增加;当进料位置下移至第23块塔板时,精馏段塔板数减少,气液传质接触面积减小,使得塔顶重组分增多、轻组分相对减少,导致塔顶BDO质量分数减少。同时,当进料位置下移至第23块塔板时,塔釜再沸器热负荷增加。综合考虑精馏效果和塔釜热负荷,确定第22块塔板为废液进料位置。

2.2 回流比的优化

回流比是精馏过程中的一个重要参数,不仅影响能耗,还会影响操作,对产品质量影响较大[7-8]。回流比对塔顶BDO质量分数和塔釜再沸器热负荷的影响如图4所示。

图4 回流比对塔顶BDO质量分数和塔釜再沸器热负荷的影响Fig.4 Effects of reflux ratio on mass fraction of BDO at top of tower and heat duty of reboiler

从图 4 可以看出,随着回流比的增大,塔顶BDO质量分数先快速增加后趋于稳定。回流比的增大有助于提高分离效率,但是也会造成操作成本增加、塔釜再沸器热负荷增加。综合考虑分离效果和操作成本,确定回流比为3。

2.3 塔板数的优化

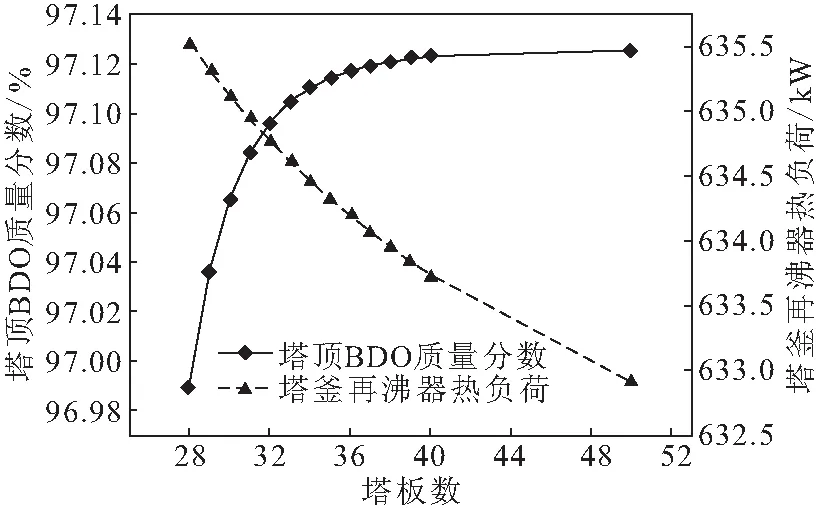

塔板数对塔顶BDO质量分数和塔釜再沸器热负荷的影响如图5所示。

图5 塔板数对塔顶BDO质量分数和塔釜再沸器热负荷的影响Fig.5 Effects of plate number on mass fraction of BDO at top of tower and heat duty of reboiler

从图5可以看出,随着塔板数的增加,塔顶BDO质量分数先快速增加后趋于稳定,而塔釜再沸器热负荷不断降低,但精馏塔的设备费用却不断增加。综合考虑,确定塔板数为29。

2.4 馏出比的优化

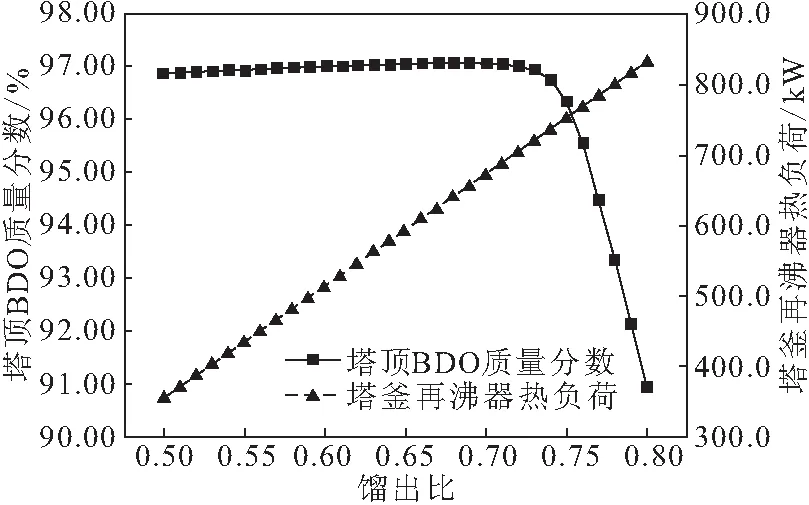

馏出比对塔顶BDO质量分数和塔釜再沸器热负荷的影响如图6所示。

图6 馏出比对塔顶BDO质量分数和塔釜再沸器热负荷的影响Fig.6 Effects of distillation ratio on mass fraction of BDO at top of tower and heat duty of reboiler

从图6可以看出,随着馏出比的增大,塔顶BDO质量分数先缓慢增加后快速减少,在馏出比为0.68时,达到最大。这是因为,当馏出比小于0.68时,在其它参数一定的情况下,精馏塔冷凝再沸比较充分,塔内气液两相得到充分接触,达到了较好的传质效果,保证了较高的BDO纯度;而当馏出比大于0.68后,在回流比一定的情况下,气相的上升速率逐渐加快,使得气液两相的传质过程受阻,废液中的重组分进入塔顶,导致BDO质量分数减少,纯度下降。同时,随着馏出比的增大,塔顶采出量逐渐增大,导致塔釜再沸器热负荷增加。综合考虑,确定馏出比为0.68。

3 BDO废液回收优化工艺的验证

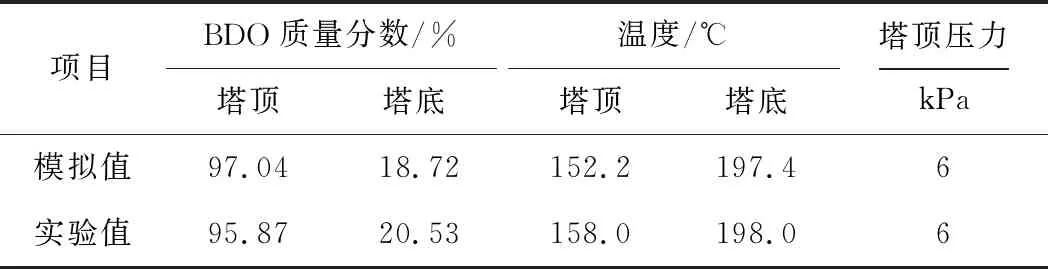

采用间歇减压精馏实验对优化的BDO废液回收工艺进行验证。由于在实际工业生产中,分离过程在刮板式薄膜蒸发器和精馏塔中进行,而实验室不具备此条件,因此验证实验在玻璃精馏塔中进行,塔釜为玻璃四口烧瓶,采用电加热套加热。验证工艺流程为:将BDO废液加入到四口烧瓶中,采用电加热套加热烧瓶,无油隔膜真空泵控制塔内压力,塔顶冷凝管采用循环水进行冷却,收集塔顶馏出组分,采用气相色谱法测定各物料组成。玻璃精馏塔参数为:塔径40 mm、填料高度1. 0 m、填料规格4 mm×4 mm、不锈钢丝网填料、理论塔板数29。减压精馏条件为:塔顶压力6 kPa、回流比3、塔底温度200 ℃。模拟结果与实验结果对比见表2。

从表2可以看出,Aspen Plus软件的模拟值与实验值比较接近,模拟优化的BDO废液回收工艺具有可行性。存在差异是由于采用间歇减压精馏废液,在恒定回流比和塔板数下,随着精馏时间的延长,塔底组分不断减少,导致塔顶BDO质量分数低于模拟值。因此,使用NRTL模型对精馏过程进行模拟是合理的,模拟数据能为工艺流程的工业化提供指导。

表2 模拟结果与实验结果对比

4 结论

采用刮板式薄膜蒸发器与精馏塔组合工艺处理BDO废液,应用Aspen Plus软件对工艺参数进行模拟与优化,最优工艺条件如下:进料位置为第22块塔板、回流比为3、塔板数为29、馏出比为0.68,在此条件下,塔顶BDO质量分数可达95.87%。通过模拟结果与实验结果的比较,验证了该工艺的可行性和模拟结果的可靠性。利用Aspen Plus软件对精馏塔参数进行模拟,能够大大提高工作效率,选择最优的精馏塔设计条件及操作条件,达到减少能源消耗、创造更大经济效益的目的。