絮凝剂在催化裂化装置烟气脱硫单元的应用

王 俊,江 川,李玉平,张 静,马智勇

(中国石油宁夏石化分公司,宁夏银川 750021)

某200×104t/a 催化裂化装置烟气脱硫单元采用美国杜邦贝尔格公司(BELCO)提供的EDV 湿法洗涤工艺,使用NaOH 溶液作为吸收剂来处理装置的再生烟气,包括洗涤塔和废水处理(简称PTU)单元。

催化再生器来的含催化剂烟气经过洗涤塔内含NaOH 吸收溶液的洗涤,吸收烟气中含硫化合物使烟气中硫达标,同时通过多层喷淋洗涤将烟气中的固体颗粒物洗涤至洗涤塔底部。洗涤塔底排出的洗涤液(20 m3/h)与一定量的絮凝剂混合后进入澄清器,在絮凝剂的作用下悬浮固体颗粒沉淀至澄清器底部,排出至过滤箱。经沉淀后的澄清液从澄清器上部溢流至三级氧化罐,溶液中的亚硫酸盐在氧化罐中与氧气反应形成硫酸盐以降低COD。最后进经过滤器排至污水厂。

1 絮凝剂的工作原理

絮凝剂是一种能够在液体分散系统中引起絮凝的试剂,由分散相的小颗粒形成疏松的絮凝物(絮凝物)。ULTIMERTM絮凝剂是一种带正电基团并吸附在带负电粒子上的阳离子絮凝剂,使用可以提高液体净化过程中悬浮颗粒的沉积速率。将洗涤塔来的洗涤液中的催化剂颗粒、烟气和其他成分聚集和沉淀[1-3]。

2 絮凝剂的加注

2.1 加注流程

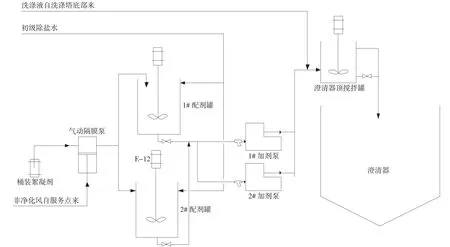

絮凝剂(0.2 m3桶装)按配剂量要求由气动隔膜泵(单台)打入配剂罐(两台、1 m3)中,经初级除盐水稀释搅拌均匀后再经过加剂泵(计量泵,两台)打入澄清器顶部搅拌罐中与洗涤塔底洗涤液搅拌混合均匀后进入澄清器,流程(见图1)。

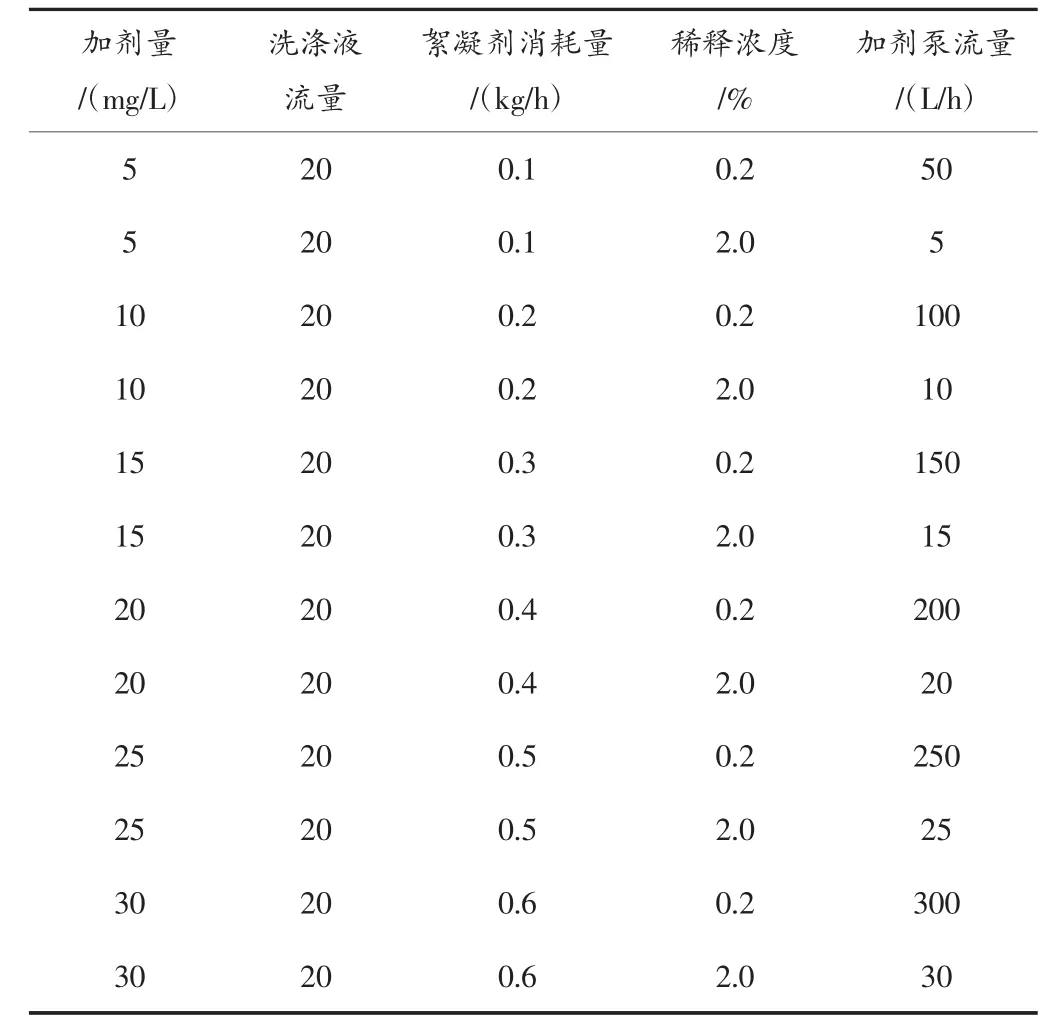

表1 絮凝剂加剂配比

图1 絮凝剂加剂流程

2.2 加剂配方

絮凝剂应用软化水(本装置用初级除盐水)稀释,稀释浓度为0.2 %~2.0 %;浓度越低越好。絮凝剂加剂量适用范围:5 mg/L~20 mg/L,具体取决于洗涤液中悬浮颗粒的量和外排水的质量。絮凝剂加剂配比(见表1)。运行初期按设计絮凝剂加注量0.6 kg/h(30 mg/L),稀释浓度0.2 %进行加注。因配剂过于频繁,员工工作量大(2 h 配剂一罐),调整稀释浓度2 %运行后,配剂浓度过高,絮凝剂不易完全稀释,加剂流速慢,导致絮凝剂加剂泵入口过滤器经常堵塞。结合五班三倒工作模式,按一班加剂1 配剂罐的量优化加剂配比。优化后加剂量0.6 kg/h(30 mg/L),稀释浓度提高至0.685 %,加剂泵流量为87.5 L/h。

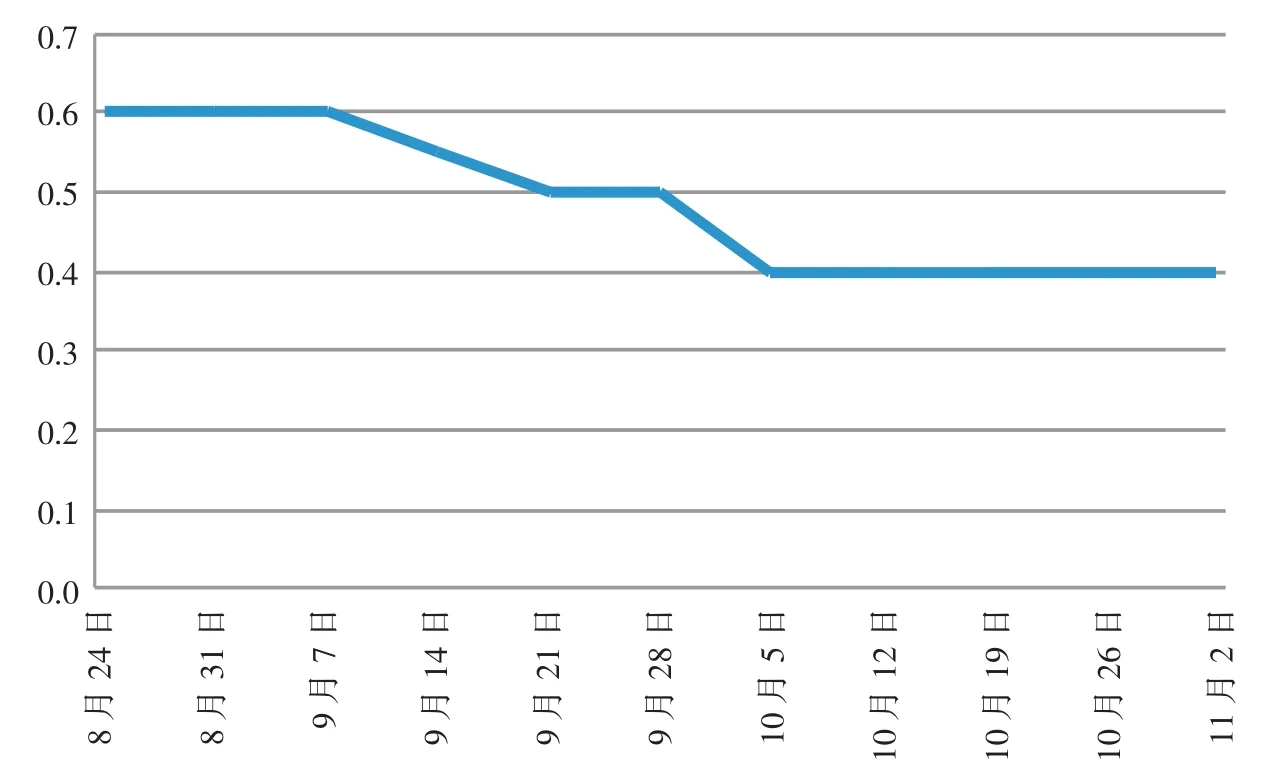

后期随着外排水质量持续好转,逐步降至0.4 kg/h运行,絮凝剂具体加注量(见图2)。

3 外排水质量

按PTU 单元设计外排水共监控以下指标:pH、Cl-、COD、悬浮物(TSS)、硫酸根SO42-等。具体数据:

(1)外排水pH 值控制:6.5~9(见图3)。

(2)外排水Cl-(mg/L)控制:<1 000(见图4)。

(3)外排水COD:<100(见图5)。

(4)外排水悬浮物TSS(mg/L):<20(见图6)。

(5)外排水硫酸根SO42-(wt.%):<11(见图7)。

图2 絮凝剂加剂量

图3 外排水pH 值

图4 外排水Cl-(mg/L)

4 絮凝剂加注过程中存在的问题及处理方法

4.1 气动隔膜泵加剂量不可控且易堵塞

气动隔膜泵没有剂量,向配剂罐中加注的絮凝剂量无法把控。且加注后絮凝剂易在泵体内凝胶,导致泵不能正常运行。

措施:改用手动油抽子,将桶装(200 L)絮凝剂分至20 L 的小桶内,每次配1/4 小桶。

建议:厂家发货时直接用20 L 小桶或减低200 L大桶絮凝剂浓度。

4.2 絮凝剂黏度大,稀释不完全导致加剂泵入口过滤器易堵塞

图5 外排水COD

图6 外排水悬浮物TTS

图7 外排水硫酸根SO42-

絮凝剂黏度大,稀释不完全导致加剂泵入口过滤器经常堵塞。前期运行堵塞频次最高时仅仅运行不到1 d 就发生堵塞。

原因:絮凝剂黏度大,稀释不完全,部分未稀释的絮凝剂带入加剂泵入口过滤器。

加剂泵设置低液位停泵联锁(LL:30 %),即还有30 %液位时泵自停不再加剂,而配剂罐底还留有30 %原配剂液。当新配液时稀释液实际量为0.7 立方米/罐。

措施:提高稀释比,按1 进行稀释。稀释时,先打开除盐水手阀,待液位升至1/2 处时,打开搅拌器,缓慢倒入絮凝剂(5 L/min)。絮凝剂全部倒入后,继续搅拌20 min 左右至配剂罐无明显絮状物。

重新核算,按每罐0.7 m3稀释液进行配剂,将稀释浓度降低。

5 结语

NALCO 公司ULTIMERTM71456 型絮凝剂在烟气脱硫PTU 单元的应用,洗涤液絮凝效果明显,外排水各项指标均合格。满足装置的生产和环保要求。