低氧泡沫驱缓蚀剂防腐性能与配伍性实验研究

徐书龙

(四川宇泰安全科技有限责任公司,四川成都 610200)

泡沫驱技术从20 世纪60 年代已开展矿场实验,经过半个多世纪的室内实验和生产实践,该技术已成为被广泛认可的、重要的提高采收率技术之一[1]。泡沫驱气相有空气、N2、CO2等,其中空气泡沫驱由于气源来源广、价格便宜,受到青睐[2]。但是空气中存在大量O2组分,对油藏开发具有潜在爆炸等安全风险,并且造成注入系统氧化腐蚀问题[3]。为此开发了低氧泡沫驱技术,空气中的O2含量控制在3 %以内,保障了安全也降低了氧化腐蚀作用。但是某油田19 口井的规模注入实验,检管11 井,发现5 口井仍然存在腐蚀超标问题[4],对部分管柱进行更换。为此本文使用一种改性咪唑啉型缓蚀剂与现场使用的起泡剂复配,评价复配药剂的配伍性和防腐能力[5,6],以期降低注入井的腐蚀速率,对注入系统防腐具有理论和实际应用价值。

1 实验部分

1.1 材料与仪器

材料:缓蚀剂为改性咪唑啉HS,实验室自制,淡黄色,有效物含量30 %。起泡剂QJ2,工业级,有效物含量50 %,现场提供。矿化水用NaCl 配制,矿化度8×104mg/L,用EDTA 络合滴定法确定铁离子含量,NaCl、EDTA、无水乙醇、石油醚,均为分析纯,成都科龙化工试剂厂。腐蚀实验用N80 钢片,长4 cm、宽1.3 cm、高0.2 cm,现场油管材质为N80,长度63 cm、内径60 mm、壁厚5 mm。

仪器:搅拌器(转速3 000 r/min);量筒(1 000 mL)、秒表(1 s);电子天平(精度0.1 mg);恒温箱(最高温度200 ℃);离心泵(扬程20 m)。

1.2 实验方法

1.2.1 配伍性实验 使用矿化水配制溶液,起泡剂QJ2的使用浓度为0.3 %,分别加入0.005 %、0.01 %、0.02 %、0.04 %的缓蚀剂HS。采用Waning Blender 的方法发泡,取复配试剂溶液200 mL,倒入搅拌器中搅拌1 min 发泡,测量发泡体积和泡沫半衰期,实验温度65 ℃。

1.2.2 静态腐蚀实验 将挂片先用滤纸擦净,再用沸程为60 ℃~90 ℃的石油醚清洗10 min,用脱脂棉擦拭表面油脂,再放入无水乙醇中浸泡10 min,进一步脱脂和脱水。取出挂片放在滤纸上,用冷风吹干后再用滤纸包好,放入干燥器中干燥2 d,使用电子天平称重,精确至0.1 mg。将处理好并称重的挂片放入500 mL 的磨口瓶中,磨口瓶中分别盛入200 mL 溶液,包括空白组(模拟地层水)、缓蚀剂组(0.005%~0.04%)、起泡剂(0.3%)+缓蚀剂(0.005 %~0.04%)组三个实验组,每个实验组平行实验3 个,置于65 ℃恒温箱30 d,每天打开2 次瓶盖10 min 进行换气,使得瓶内有新鲜的空气。实验完成后,取出挂片,立即用清水冲洗掉实验介质,并用滤纸擦干,再次用石油醚和无水乙醇处理挂片后,称重取3 个挂片质量平均值进行平均腐蚀速率与缓释率指标的分析。

1.2.3 动态腐蚀实验 油管两端加装同材质的密封盖和管线接头,两根油管内分别盛入1 600 mL 空白组和1 600 mL0.02 %缓蚀剂组溶液,连接离心泵,以0.5 m3/h速度泵入低氧空气(O2含量5 %),收集出口产出液体,每3 d 更换一次溶液。采用络合滴定法测量铁离子浓度,将出口产出液与剩余液体混合摇匀,取出溶液20 mL 进行滴定实验,确定溶液中的铁含量,计算腐蚀物含量,实验周期27 d,实验温度65 ℃。

2 结果与分析

2.1 缓蚀剂的配伍性

泡沫驱主要通过起泡剂产生丰富的泡沫,实现扩大波及体积以及控制流度的作用,条件缓蚀剂能够起到防腐作用,但是由于起泡剂、缓蚀剂等成分复杂,复配后可能引起很大的干扰作用,因此实验中主要评价缓蚀剂与起泡剂的配伍性。

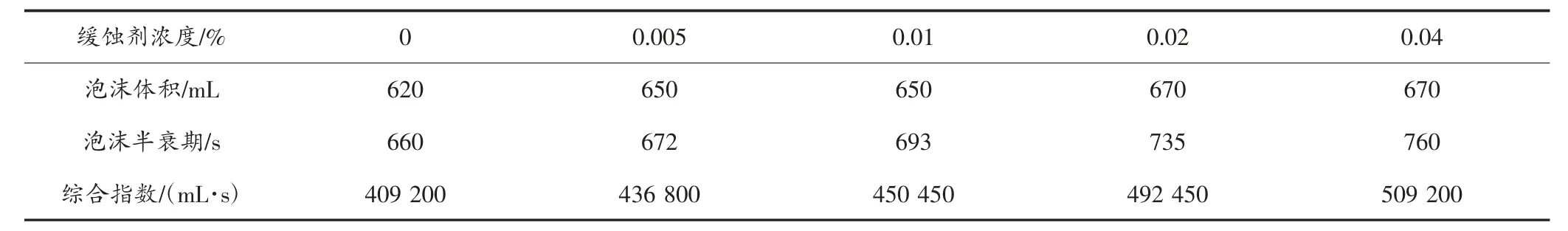

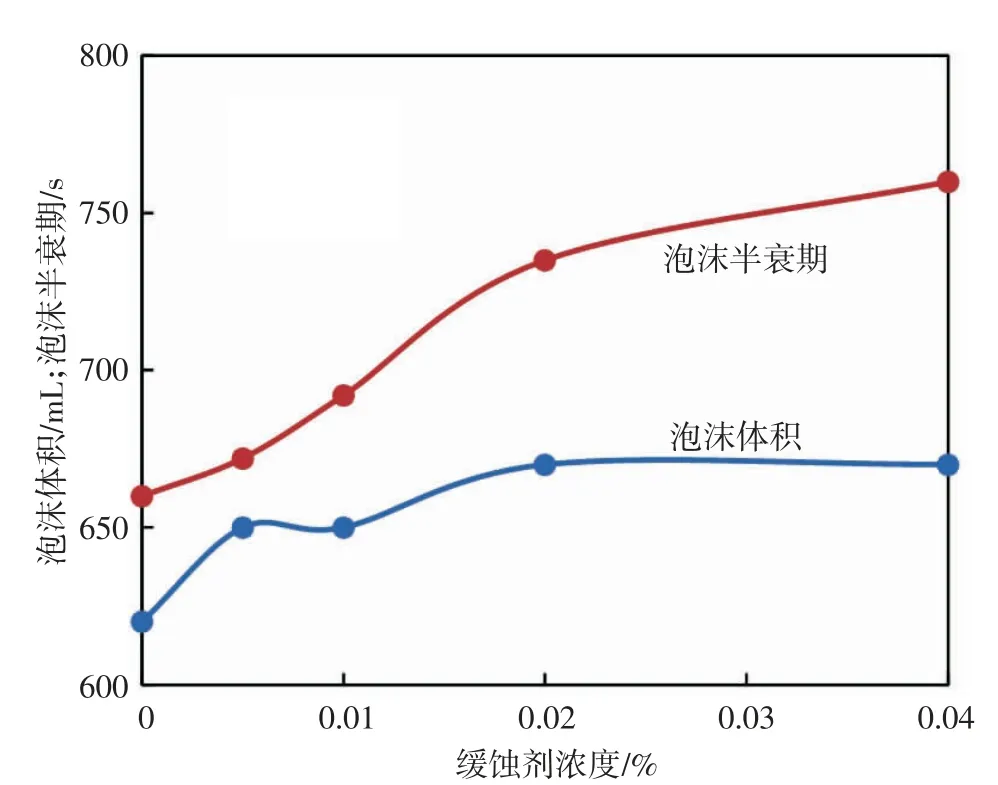

实验结果(见表1、图1、图2)。由实验结果可知,缓蚀剂的加入增加了泡沫性能,并且随着缓蚀剂浓度的增加,泡沫性能先大幅度提高后趋于平稳。当缓蚀剂浓度为0 时,发泡体积为620 mL;当缓蚀剂浓度为0.02 %时,发泡体积为650 mL;随着缓蚀剂浓度进一步提高,发泡体积达到670 mL,表明缓蚀剂对起泡能力有较好的正效应作用。对于泡沫半衰期,当缓蚀剂浓度为0 时,泡沫半衰期为660 s;当缓蚀剂浓度为0.01 %时,泡沫半衰期为693 s。表明随着缓蚀剂浓度增加,泡沫稳定性提高。因此,缓蚀剂与起泡剂的配伍性好,并能够提高泡沫性能。

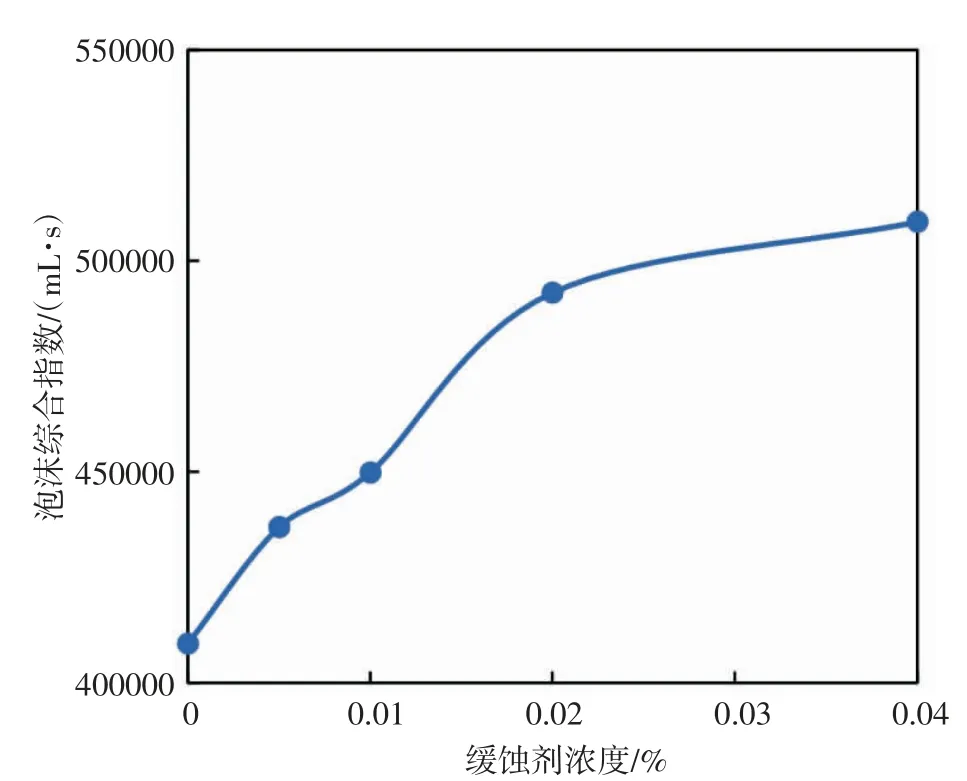

泡沫综合指数是泡沫体积与泡沫半衰期的乘积指标,综合反映了泡沫的发泡性和稳定性,由图2 可知,缓蚀剂的加入对泡沫性能有利,并且当缓蚀浓度大于0.01 %后,对泡沫性能提高幅度趋缓。由此指标也是说明了缓蚀剂与起泡剂的配伍性理想。

表1 缓蚀剂浓度对泡沫性能影响结果统计表

图1 缓蚀剂对泡沫体积与泡沫半衰期影响

图2 缓蚀剂浓度对泡沫综合指数影响

2.2 缓蚀剂的静态防腐性能

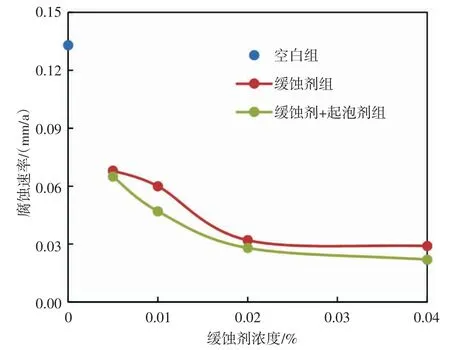

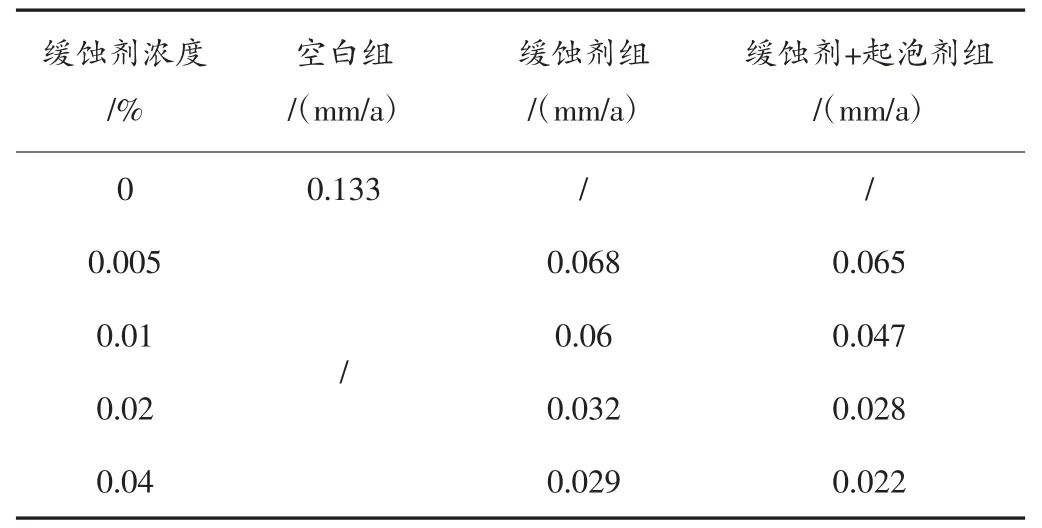

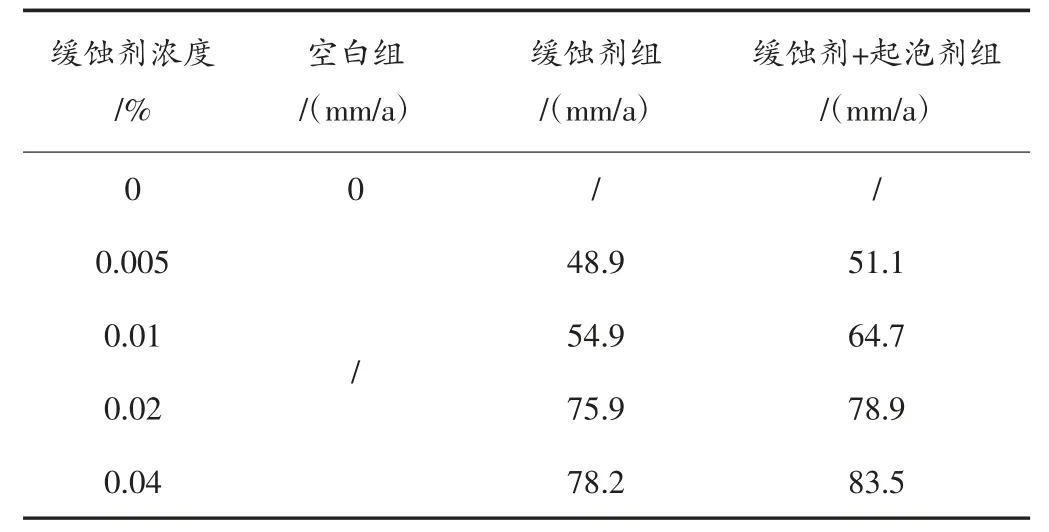

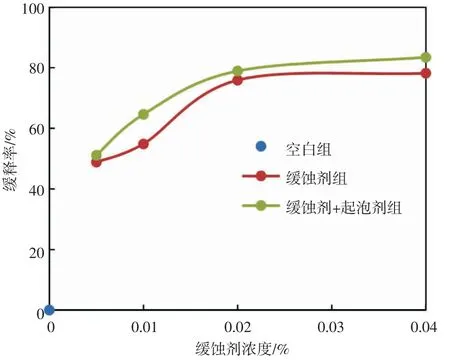

缓蚀剂浓度对腐蚀速率及缓释率的影响实验结果(见表2,表3,图3,图4)。结果表明空白组实验腐蚀速率最高,达到0.133 mm/a,大大高于标准值0.076 mm/a,主要由于高温、高盐环境,加速氧化还原反应,使得腐蚀超标。添加缓蚀剂组,在不同浓度条件下,均使腐蚀速率降低,起到了缓释作用。

这是由于改性咪唑啉能够吸附在金属表面形成保护膜,降低了氧与金属的接触面,阻隔了腐蚀反应,因此腐蚀速率降低。随着缓蚀剂HS 浓度增加,金属表面的吸附层变致密,阻隔能力提升,使得腐蚀速率降低、缓释率提高。对于缓蚀剂+起泡剂组实验结果表明,该组能够进一步降低腐蚀速率,分析认为起泡剂能与缓蚀剂发生协同增效作用,进一步提高吸附膜的致密程度,减缓腐蚀。当缓蚀剂有效浓度大于0.02 %时,腐蚀速率降低程度以及缓释率增加程度逐渐降低并趋于平稳,这是由于缓蚀剂在金属表面吸附量趋于饱和,进一步提高浓度不能提高缓释率,据此,确定了缓蚀剂的最佳使用浓度为0.02 %。

图3 缓蚀剂浓度对腐蚀速率影响

表2 缓蚀剂浓度对腐蚀速率影响数据统计表

表3 缓蚀剂浓度对缓释率影响数据统计表

图4 缓蚀剂浓度对缓释率影响

表4 每3 d 油管腐蚀量统计表 单位:g

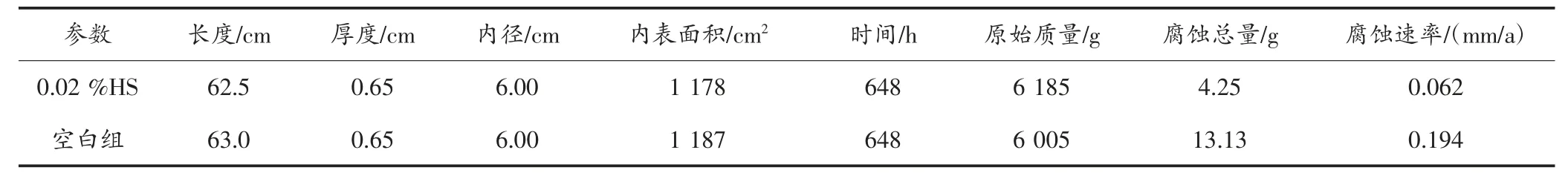

表5 油管腐蚀实验结果统计表

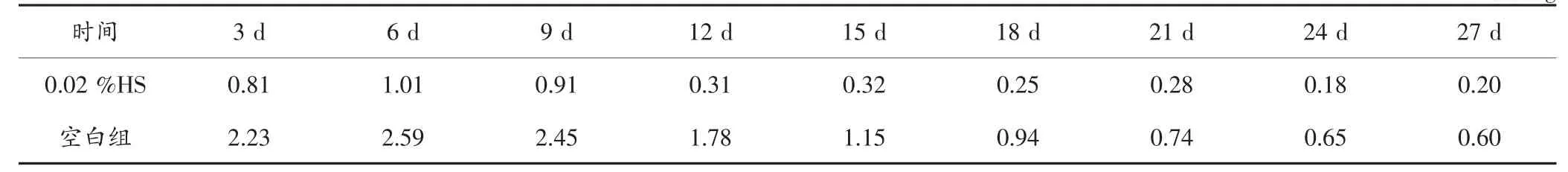

2.3 缓蚀剂的动态防腐性能

泡沫驱现场采用油管内气液交替注入或油管、套管分别注入气液的发泡方式,静态腐蚀引入新鲜空气对挂片腐蚀,模拟了不断注入新鲜空气的过程。但是设计上泡沫驱过程是一个动态腐蚀的过程,因此本文改进实验装置,模拟实际工况的动态腐蚀。每3 d 铁离子滴定后得到腐蚀量(见表4),出油管参数、总腐蚀量以及通过油管前后质量差计算的腐蚀速率(见表5)。油管动态腐蚀实验模拟泡沫驱实际注入时存在的气液同注的状态。通过络合滴定法滴定腐蚀产生的铁离子含量,计算出腐蚀后油管质量,从而定量评价气液同注时的腐蚀速率。

实验结果表明,在27 d 实验周期内,含0.02%缓蚀剂HS 的实验组腐蚀速率为0.062 mm/a,未添加缓蚀剂的空白组腐蚀速率为0.194 mm/a,一方面表明动态实验腐蚀速率高于静态腐蚀实验结果,这是由于不断有新的低氧空气加速了氧化还原反应,导致总腐蚀量增加。另一方面含有缓蚀剂的实验组腐蚀速率明显低于空白组,即缓蚀剂对油管腐蚀有明显的降低作用,这与静态腐蚀实验结果一致,并且腐蚀速率仍然低于0.076 mm/a的技术标准要求。因此,通过动态腐蚀实验进一步证明0.02 %的缓蚀剂HS 能够起到缓释效果。

3 结论

(1)缓蚀剂HS 和现场使用起泡剂QJ2 配伍性理想,并且缓蚀剂能够提高泡沫性能。

(2)缓蚀剂能够降低挂片腐蚀速率,添加了缓蚀剂和起泡剂的复配溶液,缓释性能最高,缓蚀剂的最佳使用浓度为0.02 %,添加缓蚀剂的起泡剂溶液腐蚀速率为0.028 mm/a,缓释率达到78.9 %。

(3)动态腐蚀实验模拟了实际工况,添加缓蚀剂能够大幅度降低腐蚀速率,相对空白组,腐蚀速率由0.194 mm/a 降低至0.062 mm/a,缓释率68.2 %。