渤海油田水平出砂井定点探测与封堵技术研究

于法浩,高永华,李 越,陈 征,尚宝兵

(中海石油(中国)有限公司天津分公司,天津 300459)

渤海油田为了使油井产能获得最大化,在裸眼内进行优质筛管充填防砂是目前渤海油田水平井完井的常规做法,已取得了较好的效果[1,2],但部分井由于生产时间长造成筛管破损,地层出砂在水平段内堆积成硬质砂桥,油流通道受阻,导致油井产量急剧下降或电泵机组砂卡事故停泵,需要将防砂管柱打捞重新防砂,但因井斜、井深和井眼轨迹的影响造成钻具摩阻大、扭矩传递困难等使完全捞出全部防砂管柱的成功率极低,基本采用捞出部分筛管后重新侧钻,这种方式有作业时间长,费用高等缺陷;针对精确找出筛管出砂位置和封堵出砂点的理念,研究出采用穿芯电缆连续油管检测破损筛管位置,再使用膨胀封隔器对漏点进行卡漏的技术,重新疏通水平井防砂筛管内的生产通道。

1 渤海油田水平出砂井治理现状

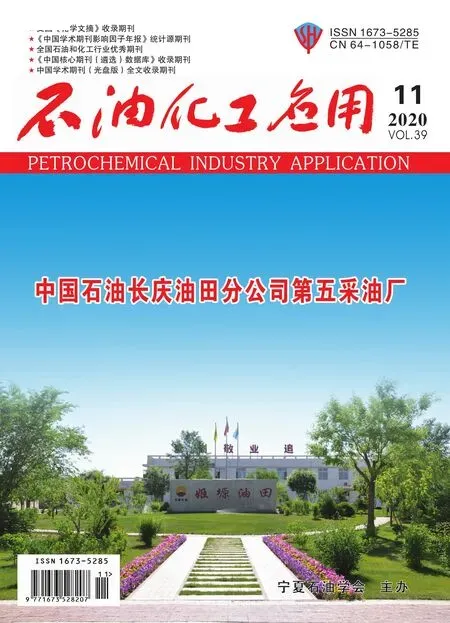

渤海油田生产井井型以定向井和水平井为主,水平井占比41 %。为了满足疏松砂岩开采要求,水平井采用裸眼+优质筛管、裸眼+砾石充填、射孔+优质筛管和射孔+砾石充填4 种防砂方式,但受到筛管质量不合格、下井时磨损、冲蚀等诸多不利因素的影响,筛管损坏在所难免,破损后的筛管失去了对地层砂的屏障作用,导致井筒大量出砂,严重磨蚀了井筒设备,影响了油井产量[3,4]。据统计,渤海油田平均每年有10 余口井因筛管破损而进行大修作业,使用的工艺为套铣打捞+再完井或套铣打捞+侧钻,具体工艺流程(见图1)。

根据现场的应用情况,目前这套工艺主要存在以下问题:(1)工序复杂,水平井打捞作业成功率低:期间会使用多种管柱组合,经历多次起、下管柱作业,洗、压井作业,施工繁琐;(2)工期时间长、作业费高:复杂的工序增加了施工时间,作业一口井至少需要30 d,若作业时出现卡钻或重复打捞,工期会进一步延长;较长的施工工期导致作业一口井的费用至少需要700 万元;(3)水平段修井液漏失严重:在疏松砂岩储层,较长的施工工期、较长的水平段等因素都会导致修井液严重漏失,结果造成冲砂困难。

图1 渤海油田出砂井套铣、打捞+再完井工艺流程

2 多臂井径成像出砂点探测技术

目前,现场常用的套管柱探伤方法主要有多臂井径成像探伤、电磁探伤、超声波探伤及井下鹰眼探伤[5,6],考虑到筛管结构的特殊性,易对电磁信号和超声波信号产生严重的干扰,导致电磁和超声波探伤结果不准确。同时,鉴于井下鹰眼探伤对流体环境要求苛刻,适用范围有限,定性地优选出多臂井径成像筛管探伤技术。为了定量评价该技术在筛管中的探伤效果,开展了地面探测模拟试验。

2.1 多臂井径成像仪结构

多臂井径成像仪主要由测量臂、电动扶正器、位移传感器等组成。为了确保仪器满足水平段测试时的居中要求,在仪器的尾端加装滚轮扶正器(见图2)。其测量原理是管柱内径的变化会引起测量臂的收拢或打开,这种收拢或打开的径向移动经过转换装置后,测量臂顶端产生纵向移动,造成位移传感器的磁芯位置相对于电感线圈发生变化,这种变化的信号经过电缆传递到地面解释软件中,经过软件处理,形成管柱内径的三维成像图,准确清晰地反映出井下管柱内径的变化情况。

2.2 防砂筛管探伤地面模拟试验

目前,多臂井径成像仪主要用于测量井下套管的内径变化,评价套管损坏情况。为了验证多臂井径成像技术在筛管探伤上适用性,开展了地面模拟试验。

2.2.1 试验设备选择 试验设备主要包括破损筛管和多臂井径成像仪。试验用的防砂筛管为渤海油田水平井常用的139.7 mm 星孔优质筛管,将“纽扣”打掉来模拟井下筛管的破坏情况。多臂井径成像仪选择40臂(外径69.85 mm),因60 臂井径成像仪外径(外径101.6 mm)较大,在筛管内张开程度较小,在井斜较大井段测量时容易偏心。

2.2.2 试验过程 设备选好后,开始进行测试,整个测试过程包括:(1)选择平整的场地,将星孔筛管平放在地面上,且进行加固以防止其移动;(2)为克服井斜限制,使用带电缆连续油管输送仪器的方式,同时为减小连续油管刚度大对仪器居中度的影响,研制了配套的连接工具串,包括井径仪接头、柔性短节、旋转短节、释放短节、电缆头、单流阀及连续油管结构,各工具(见图3);(3)用水推的方式将电缆送入连续油管,一端连接好测试设备,另一端连接好工具串和井径仪,组配好测试管柱;(4)确认测试信号正常传输后,将井径仪输送至筛管内,向内缓慢移动,记录数据。

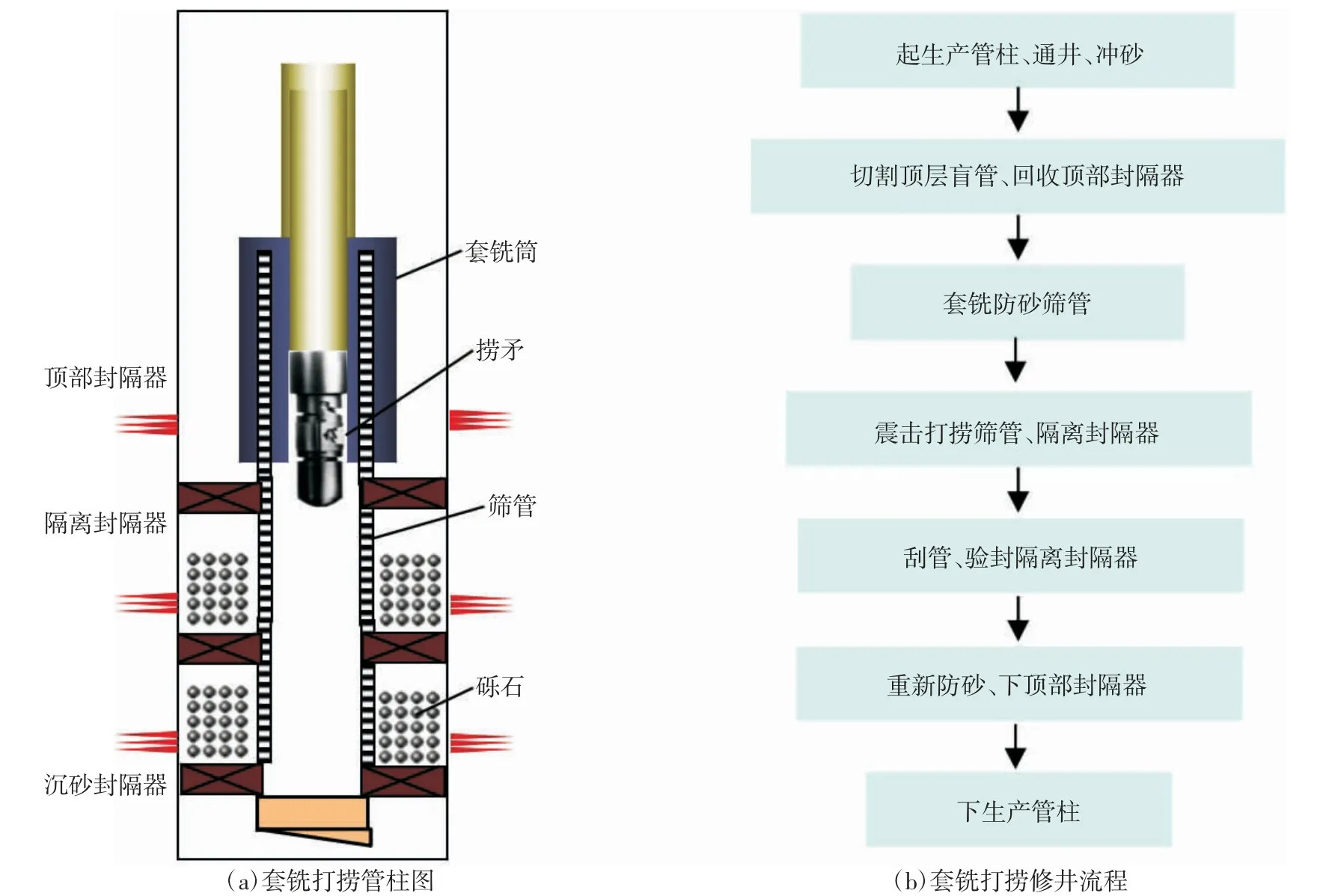

2.2.3 试验结果 试验后,地面测试软件自动处理数据,进行成像(见图4)。从图4 可以看出:在“纽扣”被打掉的位置,测试曲线发生了偏移,反映在横截面井径图上表现为有突起。这是由于在此位置,测量臂会产生较大程度的(与有纽扣位置相比)打开,导致井径测量值增大。

图2 40 臂井径成像仪结构

图3 连续油管配接工具串

图4 40 臂井径成像仪测试结果

试验证明,多臂井径成像技术可以对星孔筛管的破坏情况进行有效的识别,较好地适应井下防砂筛管的探伤。

3 SASP 型封隔器出砂点封堵技术

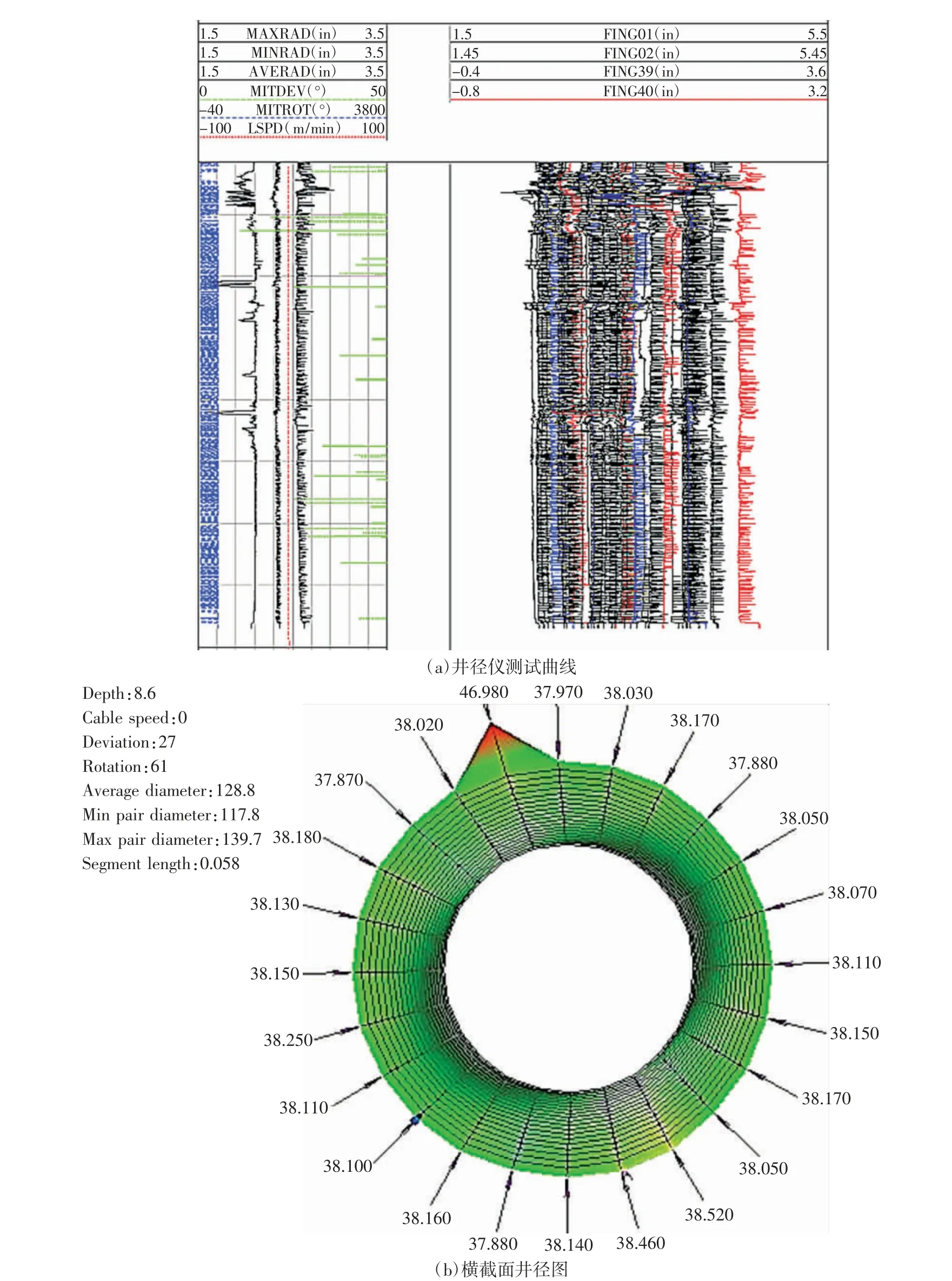

利用多井臂成像技术确定出砂位置后,实现出砂点有效封堵是防止油井继续出砂的关键。立足于渤海油田出砂井实际井况条件,对封隔器选型、封堵管柱组配结构及封堵施工流程进行了深入的研究。

3.1 SASP 型封隔器封堵原理

为了实现出砂点长久而有效的封堵,选择了双封隔器机械式封堵方法。该方法的封堵原理为:在筛管破损点的两侧分别安放封隔器,两封隔器坐封后在破损点形成密闭空间,阻止了地层砂从破损点流入生产管柱,封堵原理(见图5)。封堵关键工具选择了SASP 遇水膨胀封隔器[7,8],因为:(1)传统的扩张式或压缩式封隔器依赖外力坐封,下井时易出现提前坐封的现象,可靠性差;(2)筛管破损或缩径后会限制卡漏封隔器的外径,遇水膨胀封隔器的胶皮外径调节范围大可以配合筛管内径。

图5 出砂点封隔器封堵原理

3.2 封堵管柱组配设计

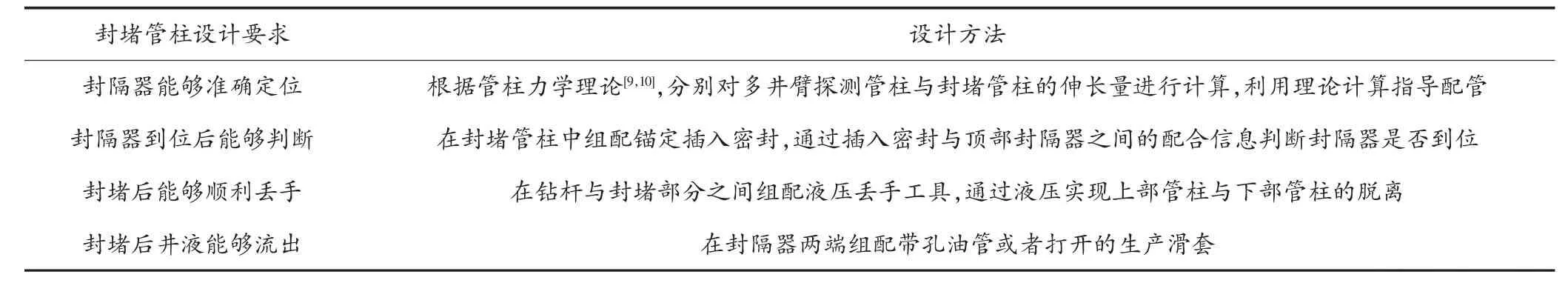

SASP 遇水膨胀封隔器依靠封堵管柱下入到预定位置,封堵管柱设计时应满足以下要求:(1)保证封隔器准确定位;(2)进行封隔器到位后的判断;(3)封堵后顺利脱手;(4)提供封堵后的液流通道。各设计要求形成原因及实现方法(见表1)。

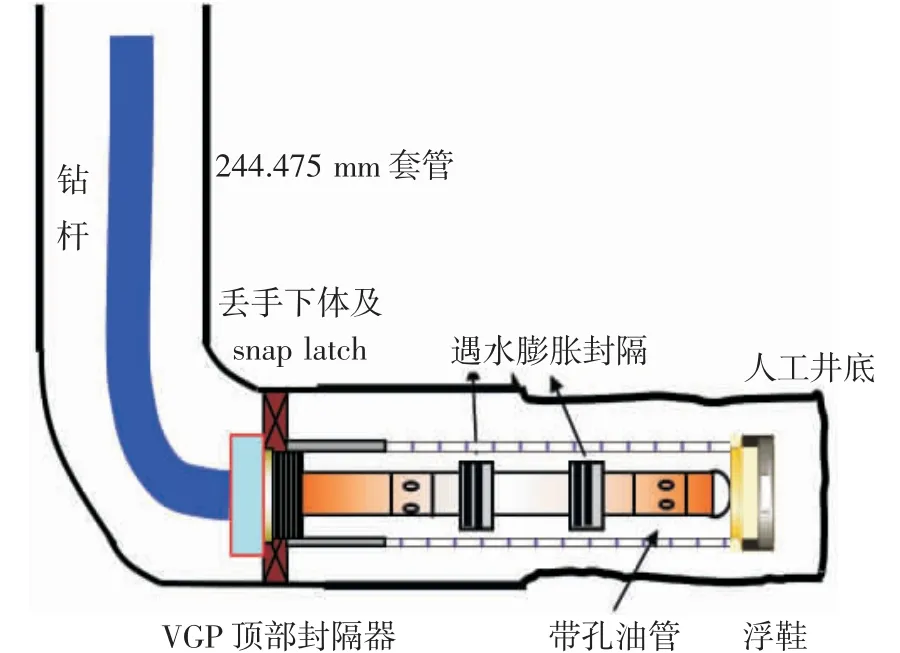

遇水膨胀封隔器、带孔油管或滑套、插入定位密封、液压丢手、钻杆等构成了封堵管柱的主体部分,这些工具的有序组配和整体管柱的准确配管是保证封堵作业顺利实施的关键。封堵管柱结构(见图6)。

图6 封堵管柱结构示意图

4 现场应用

以渤海油田某油田A 井为例,该井生产层位为东二上段Iu 油组,井深2 432 m,最大井斜93.51°,采用114.3 mm 星孔优质筛(内径92.456 mm)管简易防砂,与筛管连接的盲管尺寸为114.3 mm(内径101.6 mm),因地层严重出砂,目前处于关停状态。现采用多臂井径仪成像探测技术找漏,确定漏点位置后使用SASP 型封隔器进行封堵,恢复油井生产。

根据A 井井况,选择40 臂井径成像仪探测出砂点,101.6 mmSASP 型封隔器封堵出砂点。作业过程中,探测与封堵施工管柱组配结构分别为:(1)多臂井径成像仪出砂点探测管柱:电缆头+roll-on 连接器+马龙头+旋转短节+柔性短节+上扶正器+40 臂井径仪+下扶正器+连续油管;(2)0SASP 型封隔器封堵管柱:带孔圆堵+带孔油管+SNU 油管+HXK 卡漏封隔器+SNU 油管+HXK 卡漏封隔器+SNU 油管+带孔油管+SNU 油管+锚定插入密封+液压丢手工具+变扣+3 短钻杆。

探测数据成像解释后发现,出砂点位于2 301.45 m~2 304 m 井段。结合该井井斜数据及防砂筛管管柱结构,确定2 287.83 m~2 310.69 m 为封隔器封堵段,封堵后下入电泵合采管柱生产。

该井整个施工作业天数为16 d,作业费420 万元,作业后平均产液量为165 m3/d,产油165 m3/d,无出砂现象。与套铣打捞+再完井工艺相比,提效50 %,单井节约工期20 d 以上,节省作业费用近300 万元人民币;相比套铣打捞+侧钻工艺,成本节省75 %,单井节省1 500 万元。

5 结论

(1)受套损井多臂井径成像仪探测技术启发,自主设计了防砂筛管探伤地面模拟试验,试验结果表明多臂井径成像技术能够有效地识别筛管的破损情况及确定破损点的位置,方便了出砂井修复作业的实施;

(2)结合渤海油田水平出砂井井况,形成了一套“连续油管输送、柔性工具串改善仪器居中度”的多臂井径成像出砂点探测技术以及一套准确、高效的SASP型封隔器出砂点封堵技术;

(3)水平出砂点探测与封堵新技术在现场取得了较好的效果。与套铣打捞+再完井老技术相比,简化了作业工序,缩短作业工期20 d 以上,以及节省作业费用近300 万元,提质增效效果明显;

表1 封堵管柱组配设计要求形成原因及设计方法

(4)面对破损的网眼较小,测量臂探头不能接触到筛管外壁的情况,需进一步优化探测仪器结构、提高测试精度,扩大仪器的适用范围。