基于CFD 的管片式换热器空气侧散热片结构的参数优化∗

陈家浩 邓 斌

(西南交通大学先进驱动节能技术教育部工程研究中心 成都 610031)

1 引言

无论在工程机械或日常生活中,管片式换热器都已经成为研究的重点,尤其对于工程机械,换热器的换热性能直接影响到整车能否正常运转[1],当换热量不足时,便会引起发动机内部活塞、活塞环和缸套发生咬伤,发动机便会过热,导致充气系数下降,燃烧异常,发动机性能下降[2],因此提高换热器的换热性能至关重要。

换热器的翅片种类主要包括平直形、锯齿形、波纹形、百叶窗等,并且平直翅片具有低压降的特点[3],考虑到工程机械的工况比较复杂,为降低采用复杂翅片带来的流道阻塞所带来的不良影响[4],因此,水箱散热选用的换热器的空气侧翅片主要为平板翅片(如图1 所示),由于水箱的热阻主要集中在空气侧,因此强化空气侧的传热为本文研究的重点[5]。董启军[6]研究了平直翅片的性能和几何参数对性能的影响。由于传统的换热器设计和试验既耗时同时成本也高,相较于试验研究,CFD 技术对压裂车换热器的研究具有明显的优势,不仅可以快速模拟流道内部复杂结构的液体流动和传热特性[1],同时还可以大幅度节约研制费用并缩短研发周期。

图1 管片式换热器

2 三维几何模型的建立

换热器由冷却水管和散热片组成,整体模型较为复杂,但散热芯体内部的散热片和水管的排列具有周期性和对称性,为加快计算时间,对模型进行了简化处理,简化后的管片式换热器的结构参数如图2所示,其调整结构参数见表1。

图2 管片式换热器简化模型

3 数学模型

3.1 控制方程

假设在换热器中冷却空气的流动为不可压缩定常流动,可知流道内空气的流动及换热的控制微分方程如下[7~10]:

连续性方程:

表1 管片式换热器散热片参数

动量方程:

式中:ρ 为流体密度;ui为流体速度;p 为流体在微元体上的压力;k 为换热系数;μ 为动力粘度;T为温度;Cp为定压比热。

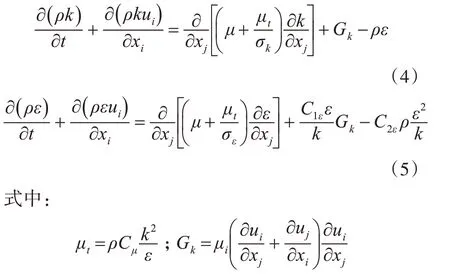

由于模型内部空气为湍流,因此采用standardk-ε 模型[11]

ρ 为空气密度;μ 为黏性系数;μi为湍流黏性系数;k 为湍流动能;ε 为湍流能量耗散率;Gk为紊流动能产生率;σk,σε为湍动能k 和湍动耗散率ε 对应的Prandt1 数,σk=1.0,σε=1.3;Cu,C1ε,C2ε为模型常数,Cu=0.09,C1ε=1.44,C2ε=1.92。

3.2 边界条件设置

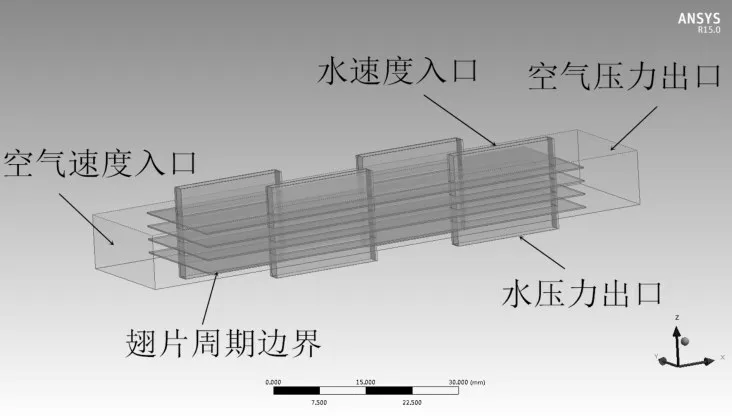

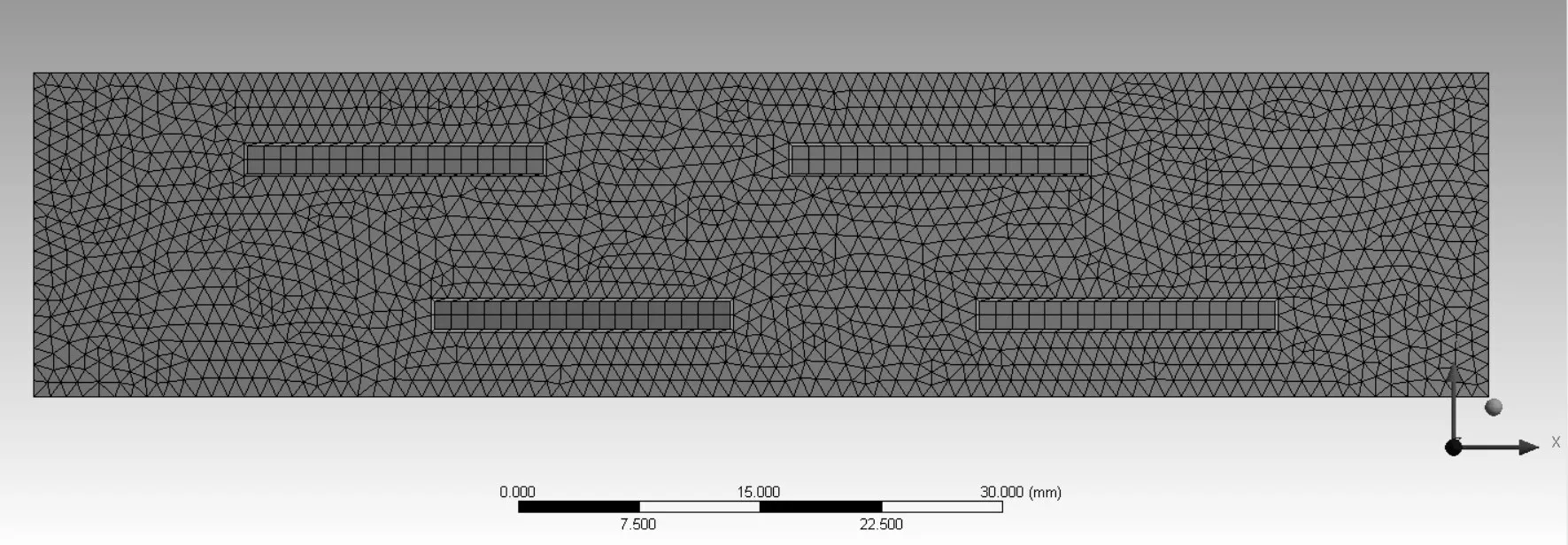

将简化后的模型导入Workbench,为减小入口湍流和出口回流的现象,对入口和出口均做了延伸处理[12],根据Wang[13]的研究,采用周期性边界流体模型进行计算,建立了图3 的流体计算区域。由于计算域较为复杂,因此采用混合网格进行划分,并且在翅片近壁处采用避免函数法进行了处理,总网格数为11 万,节点为4.7 万。流体计算区域、散热片和水流道的网格划分如图4 所示。经网格无关性验证,网格数符合计算精度要求。

图3 流体计算区域和边界条件

图4 计算区域的网格划分

3.3 数值求解

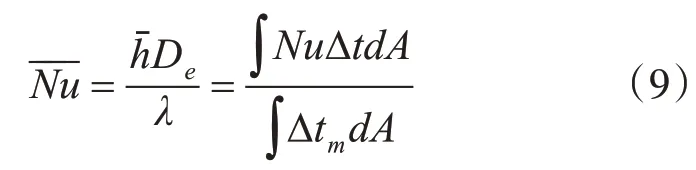

基于有限体积法的控制方程离散,采用一阶迎风格式,为解决压力场检测问题,运用SIMPLE算法求解[14],通过数值计算的数据,通过计算得到翅片摩擦因子f和传热因子j,同时还可得出平均努塞尔数----Nu。

传热因子j:

式中:Cp为定压比热;Pr 为普朗特数;μ 为动力粘度;h 为换热系数;u 为空气入口速度;ρ 为空气密度。

摩擦因子f :

式中:De为水力直径;Δp 为空气侧压降;L 为空气掠过的翅片长度。

4 仿真结果及结果处理

4.1 仿真结果图像

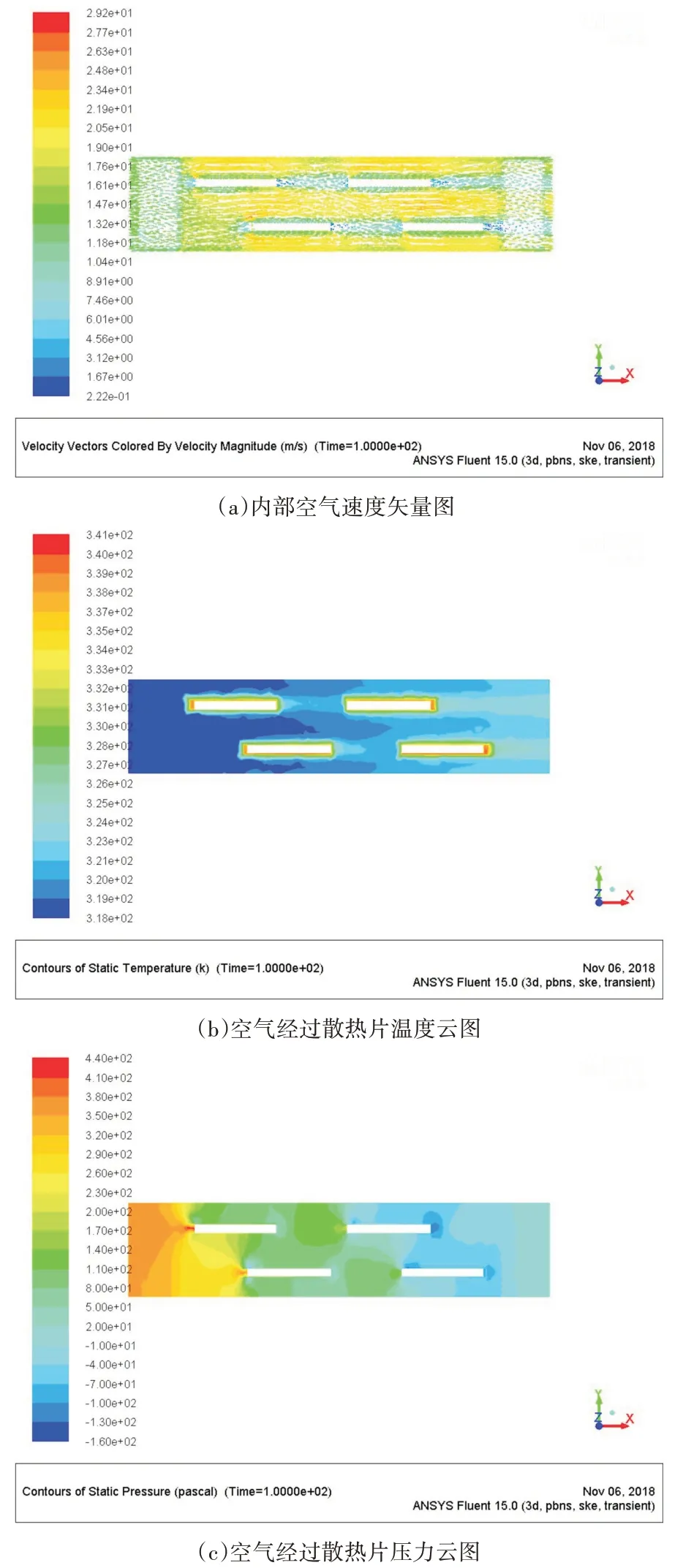

运用fluent 对空气侧的计算结果进行处理,管片式换热器的仿真结果云图如图5所示。

图5 仿真结果云图

由图5(a)可以看出当空气掠过管道时,气流速度发生了明显下降,但在其他位置时,速度变化范围较小,在靠近中央部分有明显的湍流现象;由图5(b)可知,空气流经水管壁后,温度明显上升;图5(c)中在空气入口处和水流道接触地方压力发生了骤降,并且压力沿空气流动方向逐渐下降。

4.2 结果分析

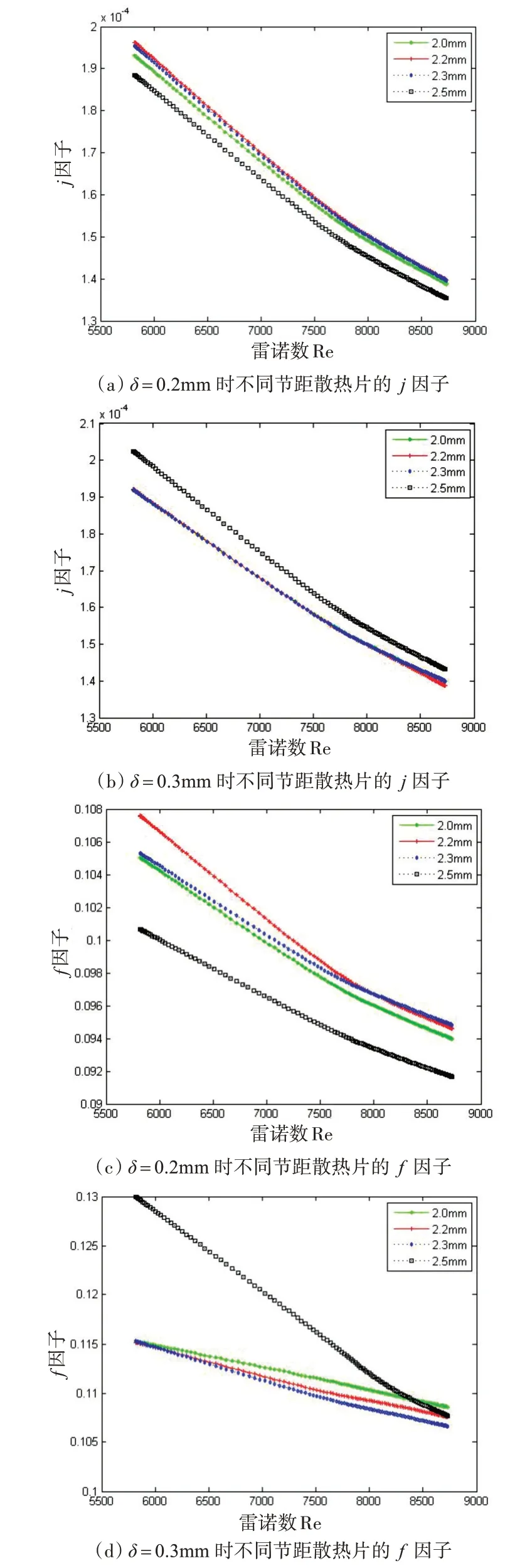

根据单一变量原则,采用控制变量法和正交试验设计的基本思想[15],对不同结构尺寸的散热片进行了仿真分析。并将得到的数据运用Matlab 进行进一步的整合,利用插值原理得到平滑的拟合曲线结果如图6所示。

图6 0.2mm和0.3mm散热片厚度下不同节距翅片的j因子和f因子随雷诺数Re的变化

由图6(a)可以看出,当散热片厚度为0.2mm时,不同节距的散热片的j 因子均随着雷诺数的增大而减小,当节距为2.2mm 时,j 因子均为最大,节距为2.5mm时,j 因子则均为最小;由图6(b)可知,散热片厚度在0.3mm 时,不同节距的散热片的j 因子同样随着雷诺数的增大而减小,但和0.2mm厚度的散热片相反,当散热片节距为2.5mm 时,j 因子最大,节距在2.0mm~2.3mm 时,j 因子最小;由图6(c)可以看出,当散热片厚度为0.2mm 时,多种节距的散热片的f 因子随着雷诺数的增大其下降速率几乎一致,节距为2.2mm 时f 因子最大,节距为2.5mm 时f 因子最小;由图6(d)可知,当散热片厚度为0.3mm时,节距为2.0mm~2.3mm的散热片的f因子随雷诺数的增大下降速率较为缓慢,节距为2.5mm的散热片的f 因子的下降速率明显较大,但整体而言2.5mm 节距的散热片的f 因子远高于2.0mm~2.3mm节距的散热片的f 因子。

综合可得,在散热片厚度为0.2mm 和0.3mm时,随着雷诺数的逐渐增加,多种节距散热片的j因子和f 因子均逐渐减小。为进一步得到最优翅片,结合图6(a),(b),(c),(d)中曲线的变化,采用强化传热性能的评价准则常用的j f13作为判定标准[16],并观察j f13相对于散热片节距的变化。

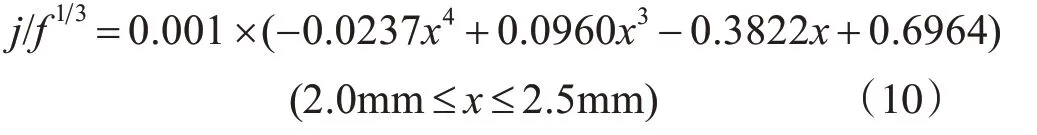

采用Matlab对进行曲线的绘制,如图7所示。

图7 j f1 3 随散热片节距的变化

由图7 可得,当散热片厚度为0.2mm 时,传热特性明显优于0.3mm 厚度的散热片,j f13随着散热片节距的增加,其值先增大后减小,最大值位于2.25mm 附近,用Matlab 对曲线进行四次多项式差值求解得到式(10),分别对在2.21mm~2.27mm 之间数据代入式(10),结果见表2。

由表2 明显可以看出在节距为2.22 时,j f13取得最大值,散热片综合性能最好。

表2 不同散热片节距的j f1 3 数值

5 结语

通过对空气侧翅片的模拟仿真分析,得到了散热片的传热特性和压降随雷诺数的变化趋势,并且采用CFD 数值模拟方法大大减少了管片式换热器的试验成本,缩短了生产周期,同时对以后的管片式换热器的设计提供了理论依据。

通过Matlab 对曲线的拟合,得到了j f13判定标准的四次多项式,根据函数思想得出了散热片厚度为0.2mm,节距为2.22mm 时,散热片综合性能最佳。