350MW 机组一次风机电耗高要因剖析及对策优化

王旭东

(浙江公司舟山电厂,舟山316012)

1 锅炉简介

舟山电厂350MW 机组锅炉型号为SG-1146/25.4,为上海锅炉厂制造的超临界参数、变压运行、螺旋管圈直流锅炉,其型式为单炉膛、一次中间再热、前后墙对冲燃烧方式、平衡通风、固态排渣、紧身封闭、全钢构架的π 型炉。锅炉燃烧系统按照中速磨冷一次风直吹式制粉系统设计,配备5 台中速磨煤机。锅炉配备两台一次风机为PFA14-10.6-2 型动叶可调轴流式风机,风量为42m3/s,风压为10586Pa,进口风温为20℃,转速:1490r/min。机组正常运行中,两台一次风机投自动模式,设置一次风压7.5kPa 左右,自动调整入口动叶维持风压。

2 存在问题

根据集团火电企业提升管理、提升效益要求,挖掘节能降耗潜力,推进节能降耗工作势在必行。而从公司层面,调取相应运行参数,发现综合厂用电率(6.5%)偏高,未能完成目标值,有进一步深挖潜能的可行性,因此分析各设备运行情况,具有分析可研的空间。

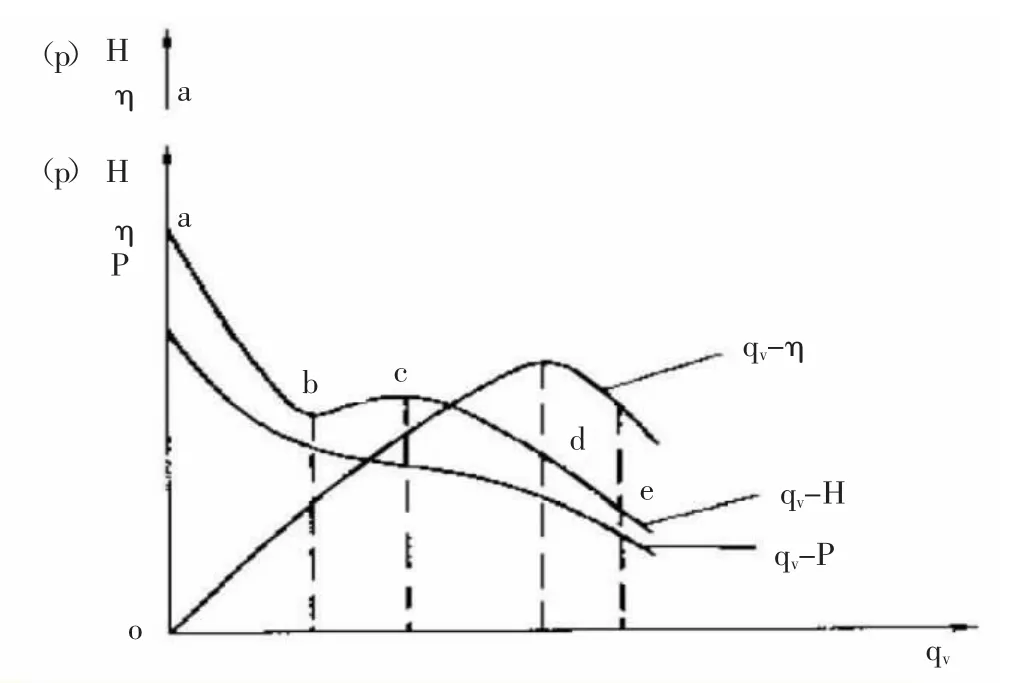

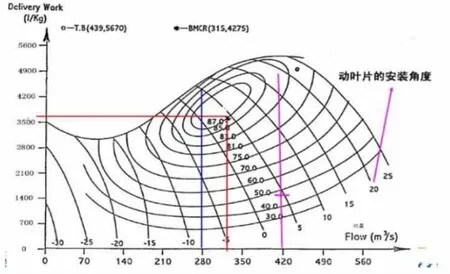

锅炉一次风机由高压电动机直接拖动,是主要的耗电设备,其高压电动机的耗电量占整个厂用电的7~10%[1],但同时也存在着大量的电能浪费。一方面由于风机的风管、磨煤机密封处和空预器漏风;另一方面由于当负荷在220~270MW 之间,4 台磨煤机运行,而低负荷段风压(7.3~8.0kPa)过高致使热风调节开度只有30~40%,造成节流损失,风机流量调节方式是动叶调节,致使风机工作在低效区。具体如图1、图2 所示。

3 数据调查

图1 轴流式风机性能曲线

图2 轴流式风机动叶角度对应性能

结合上面参数分析,对#4 炉影响一次风机电耗率的因索进行调查分析。调取数据来自DCS 控制系统中的SIS系统(即数据实时采集系统),为了减少数据计算环节的系统误差和随机误差,我们首先计算8 小时的均值,然后计算每日均值,最后统计出月度均值,取常见负荷区间230~270MW,如表1 所示。

从表1 中可以发现一次风机电耗率偏高,显然不满足设计要求。对此,有进一步可研的空间,将展开分析讨论,进行进一步优化。并且一次风压每降低0.1kPa,大约电流可降低1~2.5A。

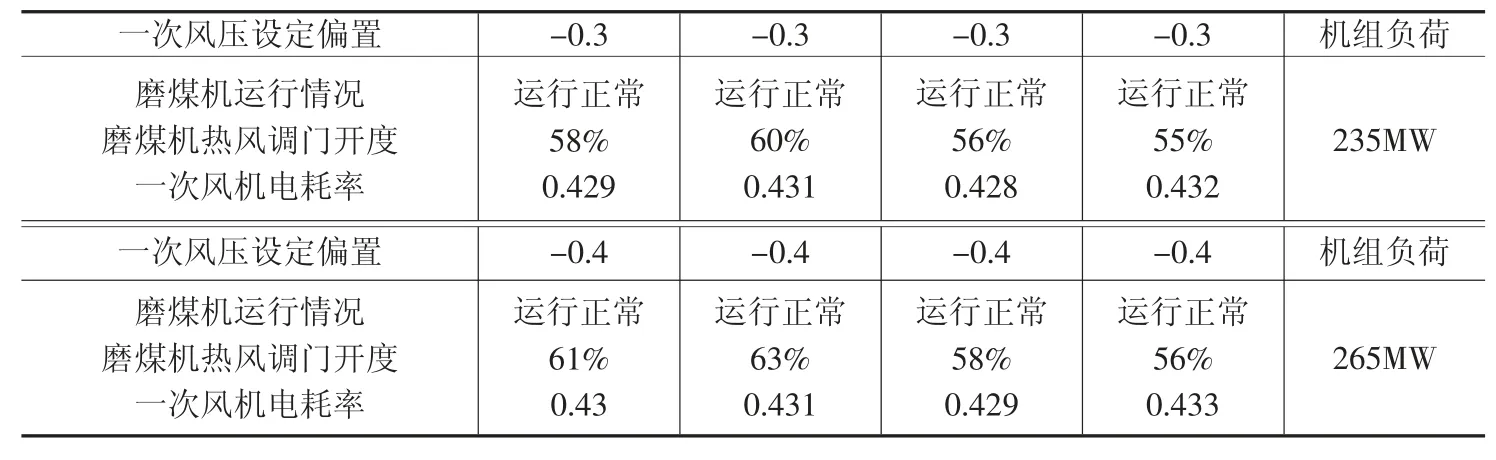

表1 2020 年一次风机运行情况

表2 一次风压对风机电耗率的影响记录表

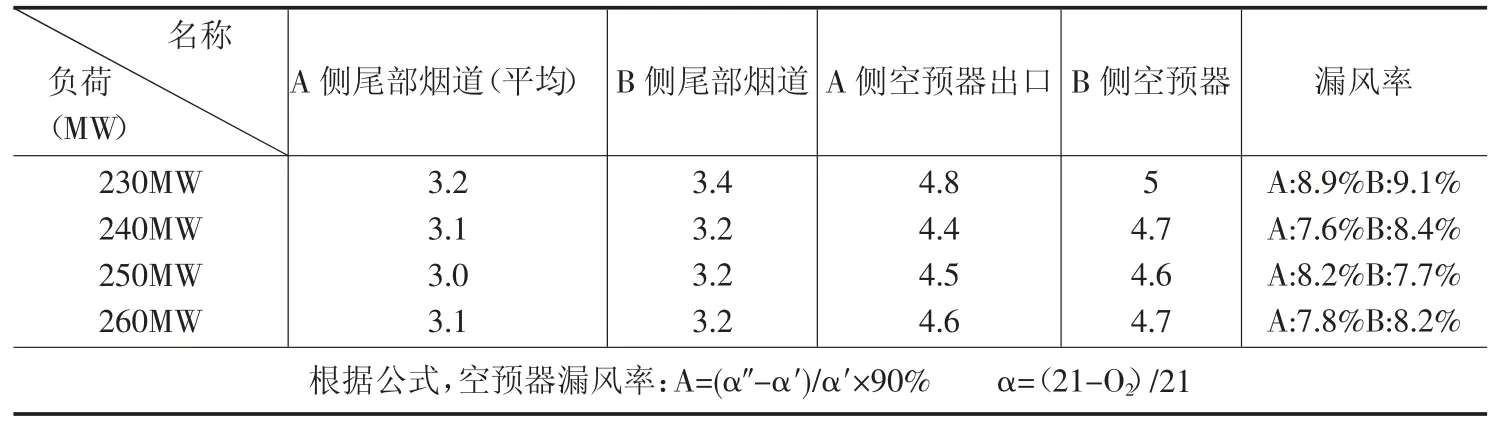

表3 尾部烟道及空预器氧量记录表

4 原因分析

根据现状调查的情况,通过原因分析,从人、机、法、环四个方面对造成#4 机一次风机厂用电率高因素进行了综合、全面的分析,确定要因如下:

4.1 一次风压设定不合理

机组处于调峰运行状态,负荷日峰谷差大,电机运行工况不稳定,机组不能经济运行。并且经常掺烧可磨性系数较差的劣质煤种,运行人员为提高磨组出力,一次风压设定值一般在7.5~8.0kPa 之间,导致磨煤机的调门开度减少,这样带来调门的节流作用很明显,导致一次风机电流升高;同时一次风压提高后会导致空预器一次风侧的漏风率增加,反过来会影响一次风机耗电率的上升[2]。

4.2 磨煤机风门节流损失大

由于在磨煤机运行过程,长期使热风门开度过低,会造成机械转动损耗、风道传输损耗,同时会调阀造成一定冲击,使得一次风机出力增加,增加电耗。同时磨煤机出力的降低不仅需要提高一次风压,另外还要增加磨煤机的运行台数,更加导致一次风量的增加。

4.3 空预器漏风

由于空预器长期运行,密封片的磨损,空预器的密封间隙增加,空预器内一次风漏风增加,采集炉膛出口和空预器出口氧量参数来确认相应漏风率,这一方面导致一次风机耗电率增加,另一方面也增加了一次风量降低了一次风温度,反过来影响磨煤机的干燥出力。

4.4 空预器差压高

为达环保要求,脱硝喷氨量大,造成空预器NH4HSO4腐蚀严重,致使空预器径向间隙变厚,换热效果变差。其次,空预器差压高,风道阻力增大,引风机耗电增加。

5 对策优化

5.1 风量调整

在保证磨煤机风量和出口温度前提下,通过调整磨煤机风门,确保风门开度在50~80%,从而来控制一次风压,提高风机效率,降低风机电耗。通过机组负荷,合理调整一次风压在规定范围内,取定机组负荷在230~270MW 之间,控制一次风压在6.9~7.6kPa,具体优化设置如表2、表3 所示。

由上述实验可以看出:从上列表中我们可以看出,在对比风压与磨煤量关系中,风压的提高可以提高磨的出力。而随着总风压的逐渐降低时,磨煤机热风门开大、冷风门自动调整。在分析过程中设置两个偏置值来进行分析,这是由于考虑到风压过低,可能会造成磨煤机逐渐出现轻微堵磨的现象,不利于机组的正常安全运行。

5.2 优化漏风率

平时要加强空预器进出口氧量参数监视,做好参数分析。机组检修时,进行技改。每班确保空预器吹灰至少一次,尤其在高负荷时,要注意监视空预器差压,监视空预器出入口风、烟温度,预防空预器再燃烧和冷端结露腐蚀。

由上述实验可以看出:首先,从DCS 上不难发现从风机全压到一次热风母管的压降来看,说明一次风管路有风量损火,而空预器漏风是较为严重的环节之一。其次,结合上述漏风率数据,可见空预器密封性结构不严密,是否考虑在以后检修中进行技改,控制漏风在6%以内。

6 效果检查

6.1 结果论证

查阅资料,按照一次风机功率因素为0.92,机组负荷率为70%计算,降低风机电压可知大约可降低厂用电率:[6000×(5~10)×0.92]/(350000×1000×70%)=0.011~0.022%。

可见通过控制一次风压设定值,一次风机电耗率全年下降0.02% ,同比下降了4.9%与上述试验数据下降0.02%(过程计算值和目标设定值)相互印证。

在后期的效果巩固过程中,每天检查报表,正常运行时各磨煤机热风门升度在50~80%。并且每天检查报表,正常运行时一次风压偏置值为-0.3~0.4kPa,控制最低为6.9kPa。依据一次风机经济运行方式的调整方法,将所得参数进行对比并分析,确保对比样误差不差过5%。

6.2 经济效益

该机组2018 年发电量大约18 亿度,按照上网电价0.3 元/度进行计算,可分别节约厂用电和创造利润如下:

(0.451%-0.429%)×18×108=39.6 万度

39.6×10000×0.3=118800 元

6.3 社会效益

通过本次分析控制,一定程度上降低了一次风机电耗率,在创造价值的同时,节省下来的电相对于减少了燃煤量,减少碳排放,为环境保护做贡献。

7 结论

①整个分析主要以合理优化一次风压作为主线展开,通过一次风偏置设置-0.3kPa 和-0.4kPa,磨煤机的热风调节挡板开度已经开到55~65%,减少了节流损失,降低厂用电率,同时磨煤机通风量、出口温度均能满足设计值。②一次风压降低后,锅炉主要运行参数,如主汽压力、主汽温度、再热器温度等基本稳定,锅炉燃烧稳定。要加强对磨煤机通风量的监视,防止一次风压过低而影响磨煤机的出力,损害机组运行。③通过对策优化和结果论证,有效确保数据的可靠性,并在经济效益和社会效益上产生实际效果。通过优化节能运行方式,深挖潜能,提高效率,将成果拓展在其他设备上,具有一定的借鉴意义。