阿尔斯通640MW 汽轮机低压缸通流间隙调整方法

曾亚鹏

(贵溪发电有限责任公司,贵溪335400)

1 设备概况及低压缸特点

本汽轮发电机组额定功率640MW 超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。型号为DKY4-2ND41B。

该机组高中压缸采用模块化设计,通流间隙出厂前已调整完毕,安装过程中不进行调整。低压缸第一级喷嘴采用径向布置,切向全周进汽。低压缸为双层缸结构,内缸分上下半缸,水平中分面采用法兰设计,存在外张口(如图1),收紧螺栓后张口消失(如图2),同时内表面由椭圆形变为圆形。缸内无隔板,静叶栅直接安装在内缸槽道内,通流部分的汽封设计简单,使用J 形汽封片嵌在内缸和转子的汽封槽内,所以各级通流间隙总值不可调整,只能调整水平、垂直方向间隙的分配情况。各级轴向通流间隙通过改变内缸轴向位置进行调整,确定低压内缸与低压转子相对位置后,轴向通流间隙随之确定。本文主要讨论径向通流间隙的调整方法。

图1 未紧螺栓前内缸外张口示意图

图2 紧螺栓后内缸变形示意图

2 径向通流间隙调整方法

国产汽轮机调整通流间隙普遍采用隔板找中心后,汽封块压胶布或铅丝,通过改变汽封块背弧厚度调整汽封径向通流间隙。本机组汽封齿直接嵌在内缸和转子的汽封槽内,不能通过上述手段改变通流间隙。并且在未紧螺栓的状态下水平方向间隙处于最大值,垂直方向间隙处于最小值。拧紧螺栓后水平方向间隙变小,垂直方向间隙变大,所以压胶布或铅丝不能真实反映螺栓达到预紧力后的通流情况。

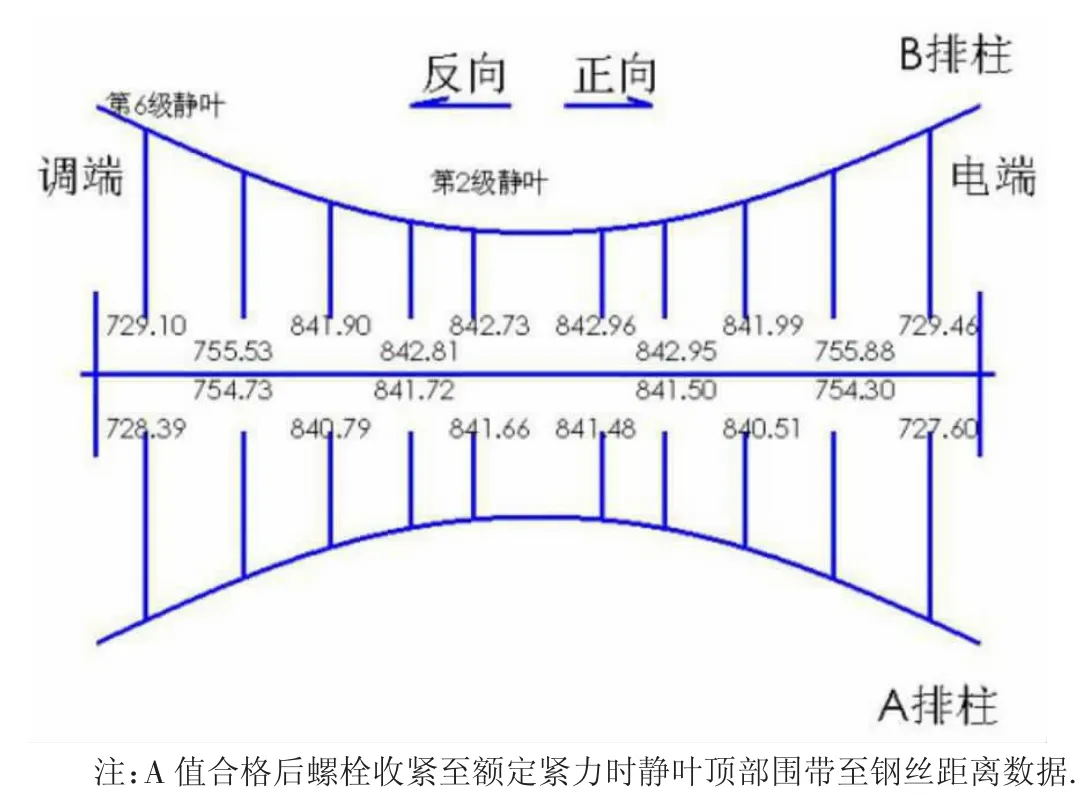

厂家推荐外引值的方法进行间隙调整。基本步骤是:内缸初步找正,全实缸螺栓达到预紧力后测量末级叶片根部到精加工槽的距离A 和末级动叶顶部围带到内缸的距离E。当以上两数据上下、左右的差值小于0.2mm 时,认为低压缸内部各间隙值合格。

调整内缸使末级动叶顶部围带到内缸的距离E 值合格后,精加工槽数据A 严重超标,无法同时满足A、E 两值(如图3)要求。

图 3 调端、电端 A、E 值(mm)

调整内缸使末级叶片根部到精加工槽的距离A 值合格后,开缸检查,通流偏差较大,差值都在1.5mm 左右(如图4、图5)。可以判断精加工槽与内缸不同心,所以数据A失去了参考价值,只有直接测量各级通流间隙才能从根本上保证安装的正确性。

3 低压缸通流间隙调整方案

通过现场研究讨论,制定出一套实际测量通流间隙的方法来保证安装的正确性。具体步骤如下:

图4 A 值合格水平方向间隙图

图5 A 值合格垂直方向间隙图

图6 扣缸后调端、电端A、E 值(mm)

①将转子吊出,在低压内缸拉钢丝,使钢丝最大限度的代替转子。考虑到钢丝跨度越短,垂弧越小,采用在#1、#2 低压缸分别拉钢丝,独立测量。并计算钢丝垂弧,在计算时加以考虑。

②以钢丝为基准,全空缸螺栓紧至额定力矩后将内缸找正对中,并定位低压内缸。

③测量并记录全空缸螺栓紧至额定力矩下各级静叶栅围带到钢丝的各方向距离记为RQ 值。

④松开中分面螺栓测量并记录全空缸未紧螺栓各级静叶栅围带到钢丝的各方向距离记为RW 值。

⑤吊走低压内缸上缸测量并记录半空缸各级静叶栅围带到钢丝的各方向距离记为RB 值。

⑥用额定力矩下到钢丝的距离RQ 与半空缸距离RB相减,计算出内缸各方向的变形量ΔR。

⑦吊入转子使动叶顶部围带汽封、静叶围带汽封处于工作位置,通过压胶布方法测量半实缸径向通流间隙值A。

⑧半实缸间隙值A 减去内缸变形量ΔR 计算出全实缸螺栓紧至额定力矩下各方向间隙值B。

⑨间隙值B 与厂家规定值相比较,如在规定值范围内认为通流间隙合格;如不在规定值范围内认为通流间隙不合格,重新调整内缸。

⑩全实缸螺栓紧至额定力矩状态压胶布验证水平方向间隙计算的正确性。

调整方法及测量数据送至厂家,得到了厂家认可。机组于2012 年12 月顺利通过168 投入商务运行。

4 结论

①通过上述测量可以判断本机组精加工槽与内缸有不同心的缺陷。缺陷可能是由于工件内应力未完全释放的情况下进行精加工槽的车制工作,待应力释放结束精加工面与内缸中心出现了偏离。

②数据A、E 作为外引值,间接反映汽轮机内部情况,在设备加工出现缺陷时会导致通流间隙调整错误。通过合缸后拉钢丝调整内缸,可确保通流间隙调整的正确性。在实际施工过程中,合缸拉钢丝定位内缸能够科学的分析汽缸的各种实际变形和通流间隙变化情况。

③此种汽轮机收紧螺栓后,汽缸内表面形状发生变化,压胶布等方法不适用于此种汽轮机,但可以用于验证间隙计算的正确性。

④紧螺栓前后顶部间隙值变化微小,分析后认为紧螺栓过程中,机组内缸内表面由椭圆形变为圆形的同时内表面圆心标高下降,此现象在调整通流间隙时不能忽略。