基于粗糙集与支持向量机的加工质量预测

王新海, 孙培禄, 郑 锐

(1.运城学院机电工程系, 山西 运城 044000; 2.西安翔迅科技有限责任公司, 陕西 西安 710000)

0 引言

航空业是制造业的集大成行业, 是我国制造业水平的直接体现,也是军民融合战略中的核心领域。对于航空零件制造过程来说, 由于其异形空间大尺寸与所选材料的高强超硬高韧等特性,使得其加工过程极为复杂,需要多道工序才能达到工程质量的要求。在加工过程中,质量又受到多个影响因素的共同作用,且过程参数多变(它们受到被加工件的影响而改变),使得任何一个零件和工序的质量对最终产品的质量都有直接影响, 工序质量和过程因素的复杂性使得产品质量难以控制[1]。这种复杂性也容易导致样本数据不足, 使得基于统计的质量控制方法适用性受到限制[2]。而在实际的制造过程中,对某些关键零件的质量进行合理的监控和预测,可以起到保证最终产品质量,降低生产成本,提高生产效率的作用。 因此,从质量信息统计、过程质量控制、加工误差预测等方面进行监控,成为了解决航空关键零件质量控制问题的有效手段。

航空零件质量控制的前提是质量关联因素诊断和质量预测,从最早的统计方法,到小样本的质量控制,再到智能计算兴起之后的智能预测等。 在上述的发展过程中,基于人工智能技术的智能预测方法凭借其智能化、 自动化等特点在该领域得到了广泛的应用。 如陈冰等(2009)利用尺寸关联和偏最小二乘回归方法分析了多工序质量,构建了尺寸链的关联工序矩阵,给出了一种工序关联检索算法, 解决了工艺工程中自变量之间存在多重相关的问题,诊断出了多工序质量的影响因素集[3]。 Chen et al.(2006)基于“两种质量”概念,在考虑质量损失模型的基础上,建立了一套前工序和后续工序间的质量传递关系[4]。然而,这些研究大部分聚焦于工序关联关系间的研究,并未将这种关联关系深入应用到加工过程误差预测中去。董华等(2007)通过隶属度函数对样本进行模糊化,实现历史数据的 “重近轻远” 性, 利用模糊支持向量机技术(FLS-SVM)建立了小批量生产过程的智能预测模型[5]。吴德会(2008)提出一种动态指数平滑预测模型,以预测效果评价函数为优化目标,采用梯度法对其进行连续更新,进而使模型能随着生产过程不断优化[6]。 刘渤海等(2010)将人工神经网络(ANN)和支持向量机(SVM)回归模型引入质量数据预测领域, 证明人工神经网络和支持向量机回归模型的拟合精度较高,泛函能力较强,可作为质量数据的预测方法[7]。 张炎亮等(2016)将主成分分析(PCA)与支持向量机(SVM)结合,提高了多品种小批量产品质量预测的准确率和稳定性[8]。 而在这些预测模型的建立中,需要具备一定数量的先验知识, 对于加工过程的智能预测实现不利, 且没有考虑到对误差预测无影响因素的约简,使得加工过程误差预测变得复杂。 因此,在考虑各类复杂因素的基础上,寻求一种既能进行加工过程诊断,确定关联要素和工序, 又能进行高精度误差预测的综合方法成为了迫切需要解决的问题。

针对航空零件质量特征预测问题,本文提出了一种模糊粗糙集(Fuzzy Rough Sets,FRS)和灰狼算法(Grey Wolf Optimization,GWO)优化的支持向量机方法(Support Vector Machine,SVM)相结合的两阶段预测方法。 首先建立影响某关键质量特性的条件属性集合, 包括前道工序的质量特征,机床的动态服役性能和刀具夹具的精度状态[9]等;然后通过模糊粗糙集方法进行属性约简, 得到实际影响质量特征及误差的关键条件属性集合; 然后通过GWOSVM 方法对样本集合进行训练, 得到质量特征及误差预测模型,从而实现加工过程的质量预测。

1 两阶段预测方法框架

航空零件的质量预测需要首先获取影响零件质量的因素,然后对相关因素进行建模分析,根据历史数据进行预测,因此本文提出了一种两阶段的预测方法。第一阶段通过RFS 来获得影响零件质量的因素, 第二阶段通过GWO-SVM 来预测质量,如图1 所示。

因为航空零件的机加工系统中, 产品质量主要由4M1E(人、机、料、法、环)中的一个或多个因素决定,具体包括:之前工序的质量特征,该质量特征对应的4M1E 因素(人、机、料、法、环),以及机床的动态服役性能和刀具、夹具的精度状态。

所以根据已有的各工序质量特征和加工要素历史统计数据, 构建决策表, 通过粗糙集理论进行影响程度计算, 约简对于待预测质量特征没有影响或影响很小的属性,得到实际影响特性发生变化的关键条件属性集合。

在确定了质量预测的需求样本后, 通过灰狼算法对支持向量机的参数进行优化,然后利用优化后的SVM 对样本集合进行训练,得到加工误差预测模型,再将待预测质量特征所在加工过程中的关键条件属性值作为预测模型的输入进行预测,得到最终的预测值。

图1 两阶段质量预测算法框架

2 关键条件属性粗糙集诊断

粗糙集理论是一种新型的处理模糊和不确定知识的数学工具, 其特点是不需要预先给定某些特征和属性的数学描述,如统计学中的概率分布,而是直接从给定问题的描述集合出发, 通过不可分辨关系和不可分辨类来确定给定问题的近似域, 采用确定方法计算并描述出数据的不确定性以及过程与结果之间的隶属度关系, 即便在数据相当少的情况下也可以最大限度地导出诊断结果,尤其适合航空零件的质量诊断[10]。 因此,本文采用粗糙集理论进行质量诊断, 以得到质量特征和过程参数之间的关联规则。

2.2 关键条件属性粗糙集诊断过程

2.2.1 属性建模,构建决策表

整理影响质量的相关数据,定义属性集,属性集应能表征系统中影响质量的全部特征。 把条件特征作为决策表的条件属性,把结果数据的特征作为决策属性[12]。

在航空零件的生产过程中, 影响加工误差的因素可分为两类:

(1)包括对加工质量输出有较大影响的4M1E 因素,以及按照文献[7]中定义的机床、刀具、夹具的动态性能,这些属性构成了加工要素集合P={人员O,材料M,加工方法W,环境E,机床误差εM,刀具误差εT,夹具误差εF}。其中,环境E 由于整条生产线大多处于相同的环境下,故可将环境看成是一个共同的因素而不必给予特殊的考虑。 料即原材料、半成品,它来自上道工序,故与工序的工作质量无关。由于航空零件的工艺路线比较确定,故加工方法W 都一致,不再列入属性集中。 由此,可以得到加工要素集合P={人员O,机床误差εM,刀具误差εT,夹具误差εF}。

(2)由于工序间存在关联关系,需要考虑前序加工质量对质量特征的影响, 所以将前面完成的关联工序的质量特征加工质量考虑进来。这样,可以得到前序质量特征因素集合H={特征1 误差H1,特征2 误差H2,…,特征n误差Hn}(n 为关联工序中对该质量特征有影响的质量特征数目)。

综上, 条件属性集由表征加工要素和前序质量特征的属性组成,即条件属性集C={P,H}={人员O,机床误差εM,刀具误差εT,夹具误差εF,特征1 误差H1,特征2 误差H2,…,特征n 误差Hn}。决策属性D 定义为工序某特征的加工误差。

2.2.2 数据变换处理

因为原始信息有的可能是定性描述的, 有的可能是不完整数据,有的可能是连续函数值,因此属性值全部要离散归一化,以便决策表的表达与简化。对于同一属性的离散,可以按照最大值与最小值的比进行等比划分。对于决策属性,离散的程度不应过大,否则会产生冗余的关键条件属性,离散程度也不能太小,否则会失去有价值的条件属性,对于条件属性的离散,则具有相反的规律。

2.2.3 影响程度计算

首先,计算原始决策表的分类质量。然后,去掉某一待考察条件属性, 计算剩下影响因素对决策条件的分类质量,并用原始决策表的分类质量减去此分类质量,将两者的差定义为影响因子γXi(D),这里的Xi表示待考察条件属性,D 表示决策属性,若影响因子越大,则说明待考察条件属性对决策属性影响程度越大,反之,影响程度越小。

2.2.4 约简

去掉无影响或影响程度很小的条件属性, 得到保证分类正确的最小条件属性集, 这也就得到了关键条件属性的种类。

在考虑前道各工序对质量特征的影响时, 可首先进行判断,引起质量特征的变化是否有前道工序的作用,若没有,则只需考虑本道工序加工要素的影响,以提高决策表分类质量的计算效率。 例如,对于决策表S=(U,{Yk,Xi}∪D),Yk为前道工序质量特征的集合,Xi为本道工序加工要素的集合。计算γYk(D)=r{Yk,Xi}(D)-rXi(D),γXi(D)=r{Yk,Xi}(D)-rYk(D),若γYk(D)=0 而γXi(D)≠0,则说明前序中没有对待考察质量特征有影响的质量特征, 其变化仅由自身所在工序的加工要素决定。 若γYk(D)=0 而γXi(D)≠0,则说明前序中存在影响因素, 而本道工序加工要素对待考察质量特征没有影响。若γYk(D)≠0 且γXi(D)≠0,则说明之前工序中的质量特征和本道工序加工要素都存在影响。整个粗糙集理论应用于质量诊断的流程如图2 所示。

图2 粗糙集诊断过程流程图

3 基于GWO-SVM 的质量预测

本文是针对航空小批量加工的质量预测, 可获得的历史数据比较少,需要算法具有较强的泛化能力。支持向量机(Support vector machine)较神经网络有更强的泛化能力, 需要的样本也比较少, 另外它的学习效率也比较高,所以本文采用支持向量机进行质量预测。

SVM 方法是将原始训练数据从原始模式空间经过核函数的非线性变换,映射到高维特征空间,将非线性问题转化为某个高维空间中的线性问题, 然后在高维特征空间中,寻找最优分类超平面,然后进行最优问题求解,构造最终最优判别函数,SVM 实现回归预测便是建立在此基础上的。

然而,在建立预测模型之前,首先需要分析确定影响加工质量的特征参量, 也就是预测属性, 如机床主轴振动、刀具误差、夹具误差等,而之前粗糙集诊断得到的关键条件属性集合,恰恰确定了质量预测时所关心的属性种类,由此便确定了质量预测需求样本中的数据种类,通过对质量数据进行筛选得到这些数据,再使用支持向量机进行训练,得到加工误差预测模型,再将待预测质量特性所在加工过程中的关键条件属性值集合作为预测模型的输入进行预测,得到最终的预测值。 质量预测过程流程[13]如图3 所示。

图3 SVM 预测过程流程图

4 飞机起落架质量预测案例分析

本文以飞机起落架上扭力臂零件的质量预测为例进行分析。 飞机扭力臂零件通过实验室的EMCO 等数控铣床加工完成,如图4 所示。需要预测的质量特征是孔F 的孔径误差以及其与孔E 的同轴度误差。

图4 飞机起落架上扭力臂零件

4.1 关键条件属性粗糙集诊断

待预测的质量特征构成了粗糙集诊断中的决策属性,而条件属性包括之前四道工序的四个质量特征,分别为长度尺寸A、B、C 的误差和孔E 的孔径误差以及加工过程中机床、刀具和夹具等加工要素的误差量。根据这些数据建立决策表,如表1 所示。

4.1.1 孔F 孔径误差的关键条件属性诊断

影响F 孔径的条件属性集CF={PF,HF}={机床误差εMF,刀具误差εTF,夹具误差εFF,特征A 误差HA,特征B 误差HB,特征C 误差HC}。 决策属性D 为F 孔径误差εF,即D={εF}。

由决策表可知

U·Ind(R)={{1,2,3,4,5},{6,7,8,9,10},{11,12}}

U·Ind(C)={{1},{2},{3},{4},{5},{6},{7},{8},{9},{10},{11},{12},}

根据定义

POSC(εF)={{1},{2},{3},{4},{5},{6},{7},{8},{9},{10},{11},{12},}

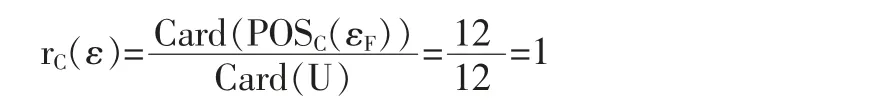

计算原始决策表的分类质量

计算结果表明, 前道工序的加工质量对F 的孔径误差没有影响,本道工序的加工要素中,机床、夹具及刀具的误差都是主要影响因素,且夹具误差影响最大,其次是刀具和机床。 因此,有效控制夹具、刀具及机床的误差可以保证孔F 的加工质量。

4.1.2 孔F 与孔E 同轴度误差的关键条件属性诊断

条件属性集C={机床误差εMF,刀具误差εTF,夹具误差εFF,长度A 特征误差HA,长度B 特征误差HB,长度C特征误差HC,孔径E 误差εE}。 决策属性D={ε}。

首先计算原始决策表的分类质量

令C1={εMF,εFF,εTF},C2={HA,HB,HC,εE},可分别计算出

前序对结果D 的影响:

γC1=rC(D)-rC1(D)=3/4≠0

本工序加工个要素对结果D 的影响:

γC2=rC(D)-rC2(D)=1/3≠0

结果表明前道工序加工质量和本工序加工要素的误差都会影响同轴度的误差, 且前序加工质量的影响程度大于本工序要素误差。 接下来分别计算七个影响因素的重要性,按照公式,可分别计算出机床、夹具、刀具、长度A、长度B、长度C 及孔径E 对同轴度的影响大小,计算结果如下:

计算结果表明,本道工序的加工要素中,夹具及刀具的误差是主要影响因素,且二者的影响程度一样大;前序质量特征的加工质量中,长度A、B、C 的加工误差均对同轴度产生影响,且A 的加工误差影响大于B 与C,孔E 的孔径误差对同轴度无影响。因此,必须保证前道工序的加工质量,并且控制本工序刀具及夹具的误差,才可以保证孔E 与F 的同轴度满足要求。

4.2 基于SVM 的质量预测

在对飞机起落架质量进行预测时, 选用支持向量回归机,核函数选用径向基核函数,径向基核函数的三个参数C、γ、ε 经过修改优化后,分别设为1.2、2.8、0.1。 以表1中前12 个零件的数据为训练样本,得到预测模型,再将第13 个零件的前序质量特征误差和加工要素误差作为输入,得到第13 个零件的孔F 孔径和同轴度的误差。 根据粗糙集诊断得到的关键条件属性, 对样本进行筛选前后的数据,都被拿来进行预测,以考察删去冗余条件属性是否会对预测结果产生影响,结果如表2 所示。

表2 飞机起落架质量预测结果

根据预测结果,可以发现,SVM 预测方法对小子样具有较好的预测性能, 而且样本筛选前后的预测结果差距很小,证明了利用粗糙集对无影响属性进行约简,不会对数据预测产生影响,说明将粗糙集理论与SVM 方法相结合实现对加工质量的预测是可行的, 而且此方法不需要对数据附加先验知识,可智能完成诊断和预测,具有一定的通用性。

5 结论

利用粗糙集理论分析了前序质量特征,4M1E 因素、机床的动态服役性能以及刀具和夹具的精度状态对飞机起落架零件加工质量特征的影响程度, 有效的发现了质量问题的所在,明确了上、下工序的责任。

根据粗糙集理论获得的关键条件属性, 对样本进行筛选, 以此样本训练得到的预测模型所产生的预测结果满足精度要求,与筛选前的预测结果也较为一致,说明将粗糙集理论与SVM 预测相结合的方法是可行的。

提出的基于粗糙集诊断与支持向量机相结合的加工质量智能预测方法, 不需要对数据附加任何先验知识,就可以实现加工质量的自动诊断和预测,具有一定的通用性。