基于ANSYS含体积型缺陷波纹管疲劳寿命研究

杨玉强,李张治,李德雨,苏炎强,谢晓峰

(洛阳双瑞特种装备有限公司,河南洛阳 471000)

0 引言

金属波纹管膨胀节是现代受热管网和设备进行热补偿的关键部件之一,具有位移补偿、减振降噪和密封的作用,广泛应用于化工、炼油、热力、冶金、电力等工业领域,对企业的安全生产和人们生活影响极大。国内外学者对金属波纹管膨胀节疲劳寿命及失效做了大量的研究工作,但均是在膨胀节出现泄漏或失效时,对波纹管进行宏观及微观形貌、金相组织等方面进行分析[1-5],或者对管线膨胀节布置、膨胀节受力状态进行有限元分析[6],也有研究人员采用有限元分析及试验相结合的方法研究波纹管的疲劳寿命[7-11]。刘艳江等[12-14]对在役膨胀节进行抽样解剖、环境分析及疲劳寿命测试,介绍了在线膨胀节的剩余寿命评估方法。上述均未对含体积型缺陷薄壁波纹管的疲劳寿命进行提前预测分析研究,且无相应的标准、规范可以遵循。因此,本文结合工程应用案例,采用有限元及试验相结合的方法,讨论内压及位移共同作用对含体积型缺陷波纹管疲劳寿命的影响,为在役产品可靠性评估提供参考。

1 含体积型缺陷波纹管承压计算

1.1 缺陷的表征

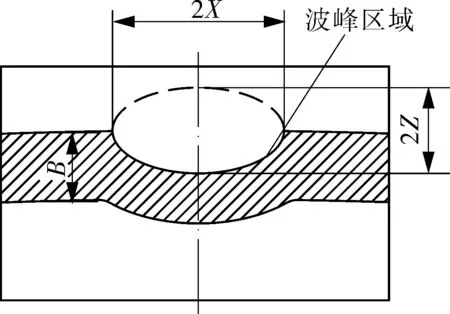

由于波纹管是薄壁管件,常用材料为奥氏体不锈钢及高镍合金,具有优异的成形加工性能、较好的焊接性能、优良的力学性能以及耐腐蚀性能。它不像压力容器或压力管道选取较大的腐蚀余量,波纹管的设计不考虑壁厚腐蚀量,美国EJMA标准规定了波纹管的年腐蚀速率不大于0.002 in(0.05 mm),基本不予考虑[15],同时从波纹管材料的选用、补偿器结构形式的设计等方面预防波纹管补偿器腐蚀失效。统计波纹管的缺陷报废数据,发现波纹管在使用或加工制造过程中,易在波峰或端波侧壁产生损伤,造成产品报废。凹坑是波纹管最为常见的体积型缺陷,它可以由腐蚀或机械损伤产生,也可能通过对其他表面或附近表面缺陷的打磨消除而形成。凹坑的存在,不仅造成应力集中,而且可能由于疲劳载荷作用而萌生裂纹,威胁膨胀节的安全运行,甚至诱发产生膨胀节的破坏事故。参照GB/T 19624—2019《在用含缺陷压力容器安全评定》的缺陷表征方法,进行安全评定时,将含体积型缺陷的波纹管表征为椭球形进行探讨。

1.2 波纹管缺陷案例

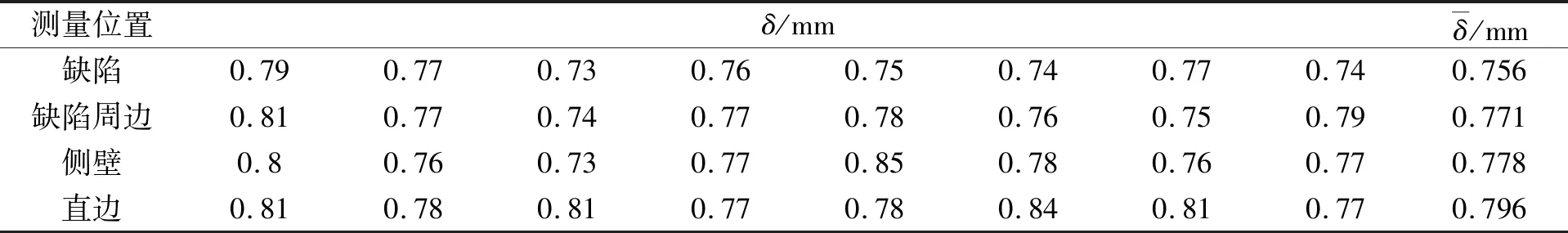

表1列出某石化项目用膨胀节的波纹管参数,波纹管波峰凹坑缺陷如图1所示。由于波纹管的形状特点,壁厚测量只能在波纹管外壁进行,采用超声波测厚仪进行测量,测量数据如表2所示。

表1 DN300 mm波纹管波形参数

(a)缺陷波纹管

(b)缺陷表征

表2 DN300 mm含体积型缺陷波纹管波峰壁厚测量结果

1.3 缺陷波纹管最高允许工作压力确定

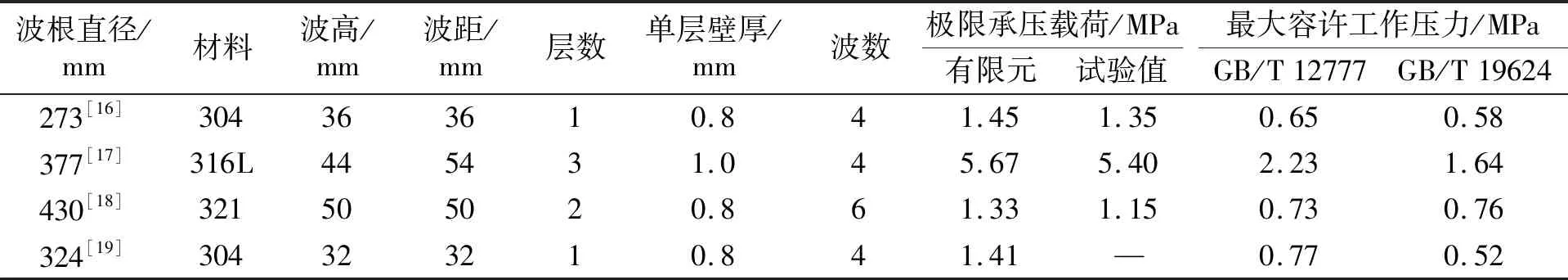

张小文等[16-19]采用有限元方法模拟了波纹管的极限承压载荷,并通过应变测量和试验,验证了模型及有限元分析结果的有效性。波纹管极限承压载荷有限元与试验结果的比较如表3所示。

表3 波纹管极限承压载荷与最大容许载荷

参照GB/T 19624—2019中的安全评定方法并结合有限元分析,获得含凹坑缺陷的波纹管最大容许工作压力计算公式:

pmax=pL/1.6

(1)

其中:

(2)

(3)

(4)

式中pmax——含凹坑缺陷的波纹管计算(见式(5))最大容许工作压力,MPa;

pL——含凹坑缺陷的波纹管极限载荷,MPa;

G0——综合描述凹坑缺陷尺寸的参数;

pL0——无缺陷的波纹管极限载荷,MPa;

Z——规则化椭球形凹坑深度,mm;

B——波纹管成形后一层材料的名义厚度,mm;

X——规则化椭球形椭圆长轴一半,mm;

R——平均半径,mm;

δs——评定温度下的屈服强度;

φ——焊接接头系数。

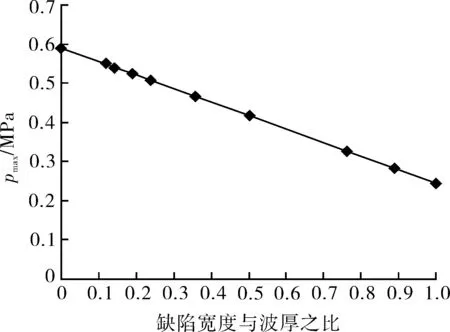

图2 DN300 mm含体积型缺陷波纹管的最大容许

若p≤pmax且为平缓凹坑,则认为凹坑的缺陷是安全的或可以接受的;否则需慎重。按照式(1)获得某石化项目用DN300 mm含体积型缺陷的膨胀节,最大容许工作压力与缺陷大小的关系,如图2所示。

由图2可以看出,在缺陷宽度(深度为缺陷宽度的1/2)与波厚之比约小于0.25时,可以满足强度设计的要求,否则不满足。

2 含体积型缺陷波纹管疲劳寿命分析

在高周疲劳区的材料基本没有塑性变形,大多用应力寿命法(S-N法)进行分析;而低周疲劳区的材料则大都发生了塑性变形,影响其疲劳寿命的主要因素变成了应变幅,故大多用应变寿命法(E-N法)进行分析[20-21]。文中研究的金属波纹管设计疲劳寿命在5万次以内,属于低周疲劳寿命区。

2.1 成形态波纹管材料非线性

液压成形后的波纹管实际壁厚沿半波子午向的分布是不均匀的,波谷处的管壁较厚,波峰处较薄,从而使得波纹管材料的屈服强度Rp0.2升高。波纹管的设计过程中,成形减薄后的平均厚度δm按GB/T 12777—2019《金属波纹管膨胀节通用技术条件》计算(见式(5)),成形减薄率λ按式(6)计算。由于波纹管在成形过程中产生了加工硬化,导致材料的屈服强度升高,应该考虑加工硬化对材料力学性能的影响,文献[22]对用于成形波纹管的304不锈钢薄板的力学性能进行了研究,得出了不同减薄率下成形态波纹管材料屈服强度Rp0.2的计算公式(见式(7))。

(5)

λ=(δ-δm)/δ

(6)

Rp0.2=300×(1+10.667λ)

(7)

式中δm——单层材料的实际平均厚度,mm;

δ——波纹管单层材料的公称厚度,mm;

Db——波纹管直边段内径,mm;

Dm——波纹管平均直径,mm。

将表1中波纹管的基本参数代式(5)~(7),可以得到成形态波纹管材料的屈服强度,成形态波纹管材料的性能参数如表4所示,应力-应变曲线见图3。

表4 DN300 mm波纹管材料性能参数

图3 DN300 mm波纹管材料简化应力-应变曲线

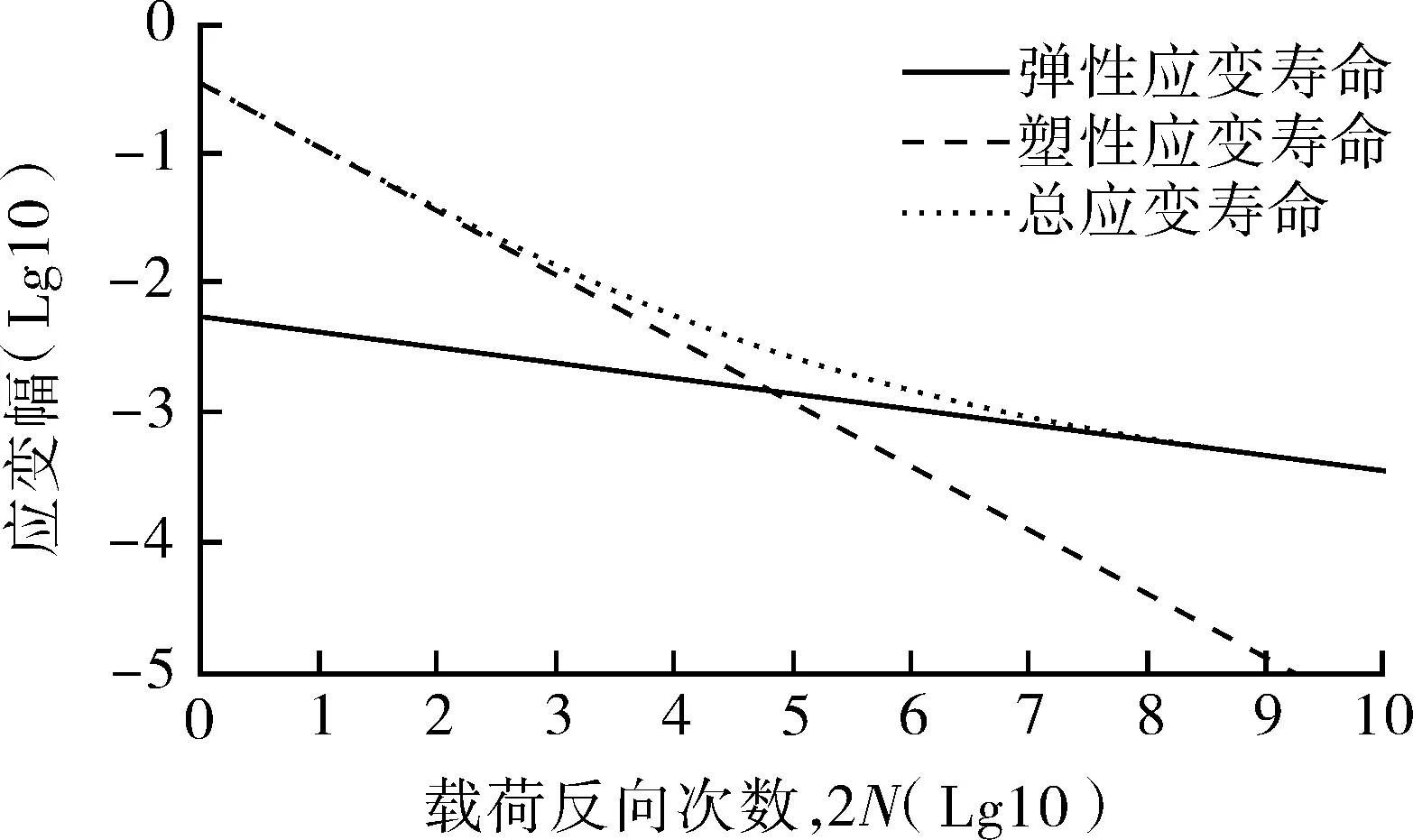

2.2 材料的E-N曲线

材料的E-N曲线一般是通过大量的低周疲劳试验得到,304不锈钢的疲劳性能如表5[7]所示。由表5数据绘制出304不锈钢的E-N曲线图,如图4所示。

表5 304不锈钢材料疲劳性能

图4 304不锈钢的E-N 曲线

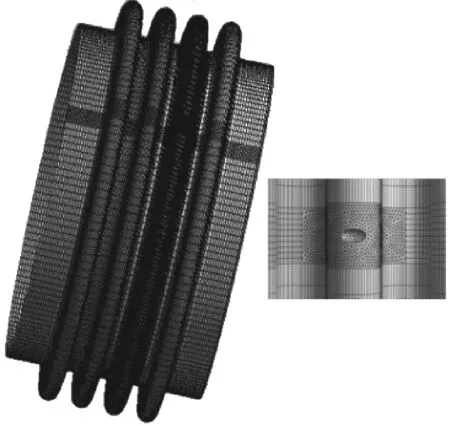

2.3 有限元模型

基于缺陷的简化和表征,采用实体全模型进行分析,采用六面体和四面体相结合的方式进行智能网格划分,并对缺陷区域进行网格细化,远离缺陷处采用较大尺寸的网格,共385 251个节点,75 658个单元,波纹管的有限元模型见图5,6。

图5 波纹管三维实体模型

图6 波纹管有限元模型

波纹管的加载工况为受内压0.5 MPa,温度为常温,单波允许最大轴向位移6.19 mm,边界条件是一端固支,一端沿轴向方向施加0~24 mm的位移载荷。

2.4 应力分析

疲劳分析的基础是先对波纹管进行应力分析,波纹管在内压及拉伸位移载荷的共同作用下,某些局部部位的应力已经超过了材料的屈服强度,通过有限元计算,可得波纹管应力分布的具体情况,如图7所示,最大应力位置在波谷附近(侧壁与波谷连接处)。

图7 DN300含体积型缺陷波纹管的应力云图

2.5 疲劳寿命有限元分析

采用有限元分析结果,设置疲劳分析参数,载荷类型为对称循环,疲劳分析结果如图8所示。

通过有限元分析可知,含体积型缺陷波纹管在内压及拉伸位移共同作用下,疲劳破坏位置在波谷附近(侧壁与波谷连接处);疲劳寿命具有一定的离散性,未随缺陷大小发生规律性的变化,平均疲劳寿命4 915周次。

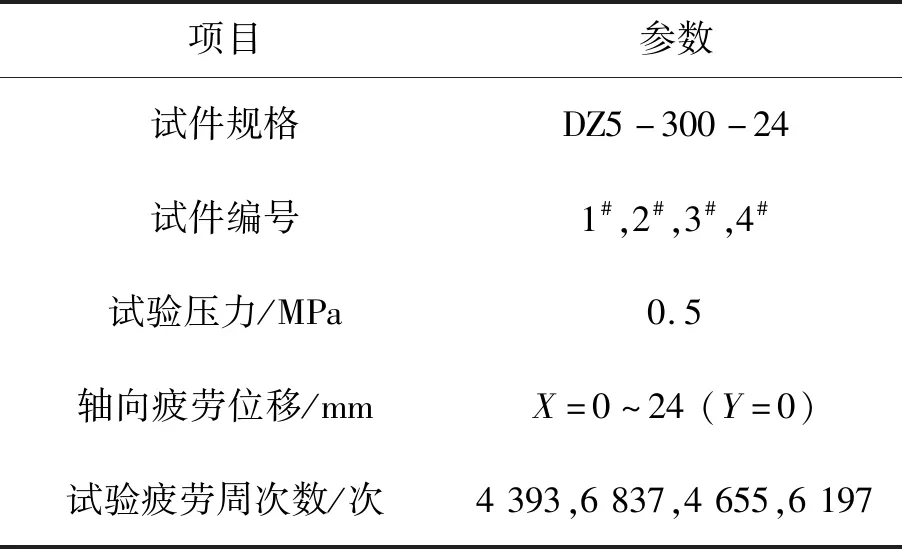

3 疲劳试验

为研究缺陷对波纹管疲劳寿命的影响,根据表1的波纹管参数加工4个试件,在专用的波纹管疲劳试验机上进行疲劳试验,试验工况与有限元模拟工况一致,试验结果如表6所示。

图8 DN300含体积型缺陷波纹管的疲劳寿命云图

表6 疲劳试验结果

试验的平均疲劳寿命为5 520周次,与有限元分析结果4 915周次存在一定误差,满足工程需求;通过试验分析,波纹管的破坏位置均在波谷或波谷附近与侧壁连接处(见图9),与有限元分析结果一致。

4 结论

(1)有限元分析不仅可准确模拟波纹管的受压变形状态,还可以精准预测其应力-应变分布情况、寿命以及失效位置。

图9 缺陷波纹管失效位置

(2)参考GB/T 19624—2019对含体积型缺陷波纹管进行表征,当波峰或侧壁的缺陷宽度与波厚之比约小于0.25(深度为缺陷宽度的1/2)时,波纹管依然满足承压条件,且波纹管体积缺陷不影响波纹管的疲劳寿命。

(3)波纹管的疲劳失效位置均位于波谷附近,当缺陷发生在波谷附近时,建议更换波纹管或膨胀节。

(4)提出了含体积型缺陷波纹管疲劳寿命的评估方法,可以指导设计和应用,为在役产品可靠性评估奠定基础。

本文主要讨论了含体积型缺陷波纹管在疲劳寿命及承压方面的影响,对于腐蚀等其它性能的影响需要进一步深入研究。