新型磷腈衍生物阻燃剂的制备及在棉织物上的应用

周 鄂,符雅芬,颜 东,潘紫璐,姜亚宁,邓继勇

(湖南工程学院 生态纺织材料及染整新技术湖南省高校重点实验室,湘潭 411104)

0 引言

由于纺织品等聚合物的普及,纺织品在消防安全领域也越来越受关注,许多安全测试组织,例如美国保险商实验室(UL)、国际标准化组织(ISO)和美国测试与材料协会(ASTM)都相继发布了各类耐火测试标准[1].大多数纺织品都太易燃,棉纤维作为最常用的纺织品原料之一,其极限氧指数仅18%,极易燃烧造成火灾危害人类生命财产安全.因此,必须将其进行阻燃整理以提高其耐火性能.随着社会经济的发展,健康和环保问题日益成为人们关注的热点[2],绿色发展战略更是成为国家重要的发展战略[3],P—N阻燃剂作为现代阻燃剂中的新起之秀,克服了传统卤系阻燃剂分解释放有毒气体的缺点[4-5],协同了磷系阻燃剂和氮系阻燃剂的优点[6],成为当前学者研究的一大热点.

六氯环三磷腈(HCCP)具有热稳定性能良好的六元杂环结构[7-8],在燃烧过程中生成磷酸盐保护层隔绝氧气,并释放一系列无毒无腐蚀性的不可燃气体稀释氧气和其他可燃性裂解气体.但HCCP易水解,本文在HCCP的基础上引入不易水解、不易挥发、热稳定性良好的9,10-二氢-9杂氧-10-磷杂菲-10-氧化物(DOPO)基团[9-10],合成了一种新型磷腈衍生物阻燃剂:NPFR.采用FT-IR、1H NMR对中间体和产物进行结构表征.利用热分析仪(DSC和TG)研究阻燃剂和整理后棉织物的热稳定性能、成炭性.利用极限氧指数仪、垂直燃烧实验仪,测定整理后织物的极限氧指数、续燃时间与阴燃时间等阻燃性能.利用织物强力测试仪测试织物断裂强力,利用整理前后燃烧外观对比观察成炭效果.利用扫描电镜(SEM),进行表面形态分析.

1 实验部分

1.1 实验材料与仪器

材料:纯棉织物,经纬纱线密度均为40 tex,经密为315根/10 cm,纬密为236根/10 cm.

试剂:六氯环三磷腈(HCCP)、9,10-二氢-9杂氧-10-磷杂菲-10-氧化物(DOPO)、对羟基苯甲醛、对氨基苯酚等购自天津恒兴化学试剂有限公司.

仪器:Avance Digital 400型超导核磁共振仪、Q-50型热重分析仪、Nicoleti S5型红外光谱仪、M606型极限氧指数仪、YG815B型垂直燃烧实验仪等.

1.2 实验方法

1.2.1 中间体(HAPCP)的合成

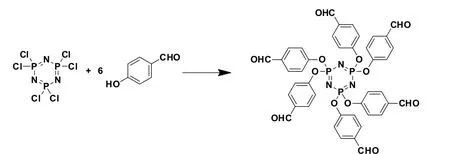

图1 HAPCP的合成路线图

称取6.1 g(50.0 mmoL)对羟基苯甲醛、10.0 g无水K2CO3和50.0 mL四氢呋喃于250 mL三口烧瓶中搅拌1 h至充分溶解,称取2.7 g(7.8 mmoL)HCCP溶于30 mL四氢呋喃溶液中,将其逐滴滴加到三口烧瓶中,1 h加完.搅拌反应0.5 h,升温至65℃,回流反应36 h.趁热抽滤,除去碳酸钾.用旋转蒸发仪将滤液浓缩,倒入蒸馏水中,搅拌至析出白色沉淀,抽滤,洗涤,55℃真空干燥过夜.干燥后的粗产物用乙酸乙酯重结晶,真空干燥过夜,得白色产物,即中间体:六(4-醛基苯氧基)环三磷腈(HAPCP),产率91.7%.

HAPCP:FTIR(KBr),ν/cm-1:961.8(P-O-Ar),2822.05、2730.22、1701.36(Ar-CHO);3422.96、1500.7(Ar-H).1H NMR(CDCl3,300 MHz),δ:7.14~7.16(t,6H),7.73~7.75(m,6H),9.94(s,3H).

1.2.2 目标产物(NPFR)的合成

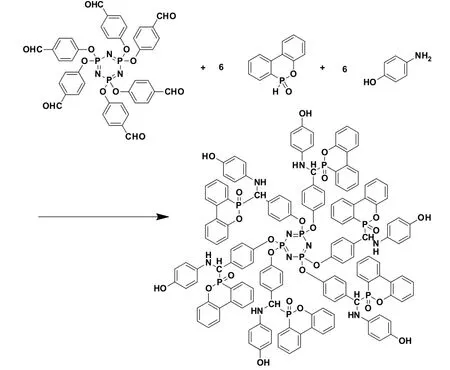

图2 NPFR的合成路线图

称取4.6 g HAPCP(5.0 mmoL)溶于装有10 mL1,4-二氧六环的三口烧瓶中,氮气保护下搅拌至溶解,称取3.6 g(32.5 mmoL)对氨基苯酚溶解于20 mL1,4-二氧六环中,逐滴滴加到三口烧瓶中,加热到102℃,回流反应12 h,加入6.9 g(32.5 mmoL)DOPO,继续回流12 h,趁热抽滤,用旋转蒸发仪将滤液浓缩,倒入冷的乙醇中,搅拌至析出白色沉淀,抽滤,洗涤,65℃真空干燥过夜,得到目标产物:NPFR,产率92.4%,产物溶解于四氢呋喃、1,4-二氧六环及DMSO等有机溶剂中.

NPFR:FTIR(KBr),ν/cm-1:3350(N-H),1600.62、1428.97(P-Ar),1203.98(P=O).1H NMR(DMSO-d6,300 MHz),δ:8.43(m,6H),δ:8.11~7.38(m,48H),δ:6.86~6.32(m,48H),δ:6.07(m,6H),δ:5.41(m,6H).

1.2.3 NPFR在棉织物上的整理工艺

工艺流程:配制整理液、浸轧(二浸二轧,轧余率70%)、预烘(80℃,5 min)、焙烘(170℃,3 min),一次标准水洗,烘干后剪样测试.

工艺处方:阻燃剂200 g/L,交联剂60 g/L,催化剂20 g/L.

1.3 结构表征与性能测试

1.3.1 红外光谱(IR)测试

采用美国NicoletNexus 670型傅里叶变换红外光谱仪测试.测试条件为:分辨率8 cm-1,扫描次数64次;测试方式:衰减全反射.

1.3.2 核磁共振(1H NMR)测试

采用Bluke 600 MHz液体核磁共振仪进行测试.溶剂为CDCl3和DMSO;样品管为5 mm核磁管.

1.3.3 热重测试(TG)

采用Q-50型热重分析(TGA)仪进行测试.在空气氛围中,将样品以20℃/min的升温速率从室温升至一定温度.

1.3.4 差示量热扫描测试(DSC)

采用ZSCHDSC 200F3型差示量热扫描仪进行测试.氮气氛围中,以10℃/min的升温速率从室温升至一定温度.测试下一个样品时,以10℃/min的速率降至室温,保温3 min,再升温重复试验.

1.3.5 断裂强力测试

采用宁波纺织仪器厂YG026H织物强力测试仪,按GB/T 3923.1-2013《纺织品织物第1部分:断裂强度的测试(条样法)》对整理的棉织物进行测试,每次测3个数据,再求平均值.

1.3.6 扫描电镜测试(SEM)

采用欧波同有限公司SU3500扫描电子显微镜对织物的表面形态进行扫描,观察阻燃剂是否附着到织物表面.该测试在室温条件下操作,放大率为3000倍.

1.3.7 垂直燃烧测试

垂直燃烧试验主要是测试织物的续燃时间、阴燃时间和损毁长度.该试验使用FHZ2332多功能织物阻燃性能测试仪,按照GB 17591—2006《阻燃机织物》进行测试.裁剪大小为30.0 cm×9.0 cm的棉织物试样并将其固定在试样夹上,将试样夹垂直固定在仪器中,点火12 s移除火源,记录数据.

1.3.8 极限氧指数测试

采用苏州凯特尔仪器设备有限公司K-R2406S极限氧指数仪,根据GB/T5454—1997《纺织品燃烧性能实验氧指数法》,在室温下对阻燃棉织物进行极限氧指数测试.裁剪大小为14.5 cm×5.5 cm的棉织物试样并将其固定在试样夹上,将试样夹垂直固定在透明燃烧筒中,调节好氧气和氮气流速,点火,记录数据,计算LOI值.

LOI值的计算公式如下:

LOI=CF×K×d

注:CF——测试中的最后一个氧指数数据.

K——系数,查标准GB/T5454—1997可得.

d——测试过程中两个相邻的氧浓度差.(本次测试时保持d=0.2%)

2 结果与讨论

2.1 阻燃剂NPFR的耐热性能分析

选用DSC和TG对NPFR的热学性能进行分析,DSC的测试条件是:称取5.00 mg NPFR样品于铝质试样皿中,氮气氛围中,以10℃/min的升温速率从室温升至500℃,研究样品在高温下的热变化.TG的测试条件是:称取6~8 mg NPFR样品于铝质试样皿中,氮气氛围中,以20℃/min的升温速率从50℃升至780℃,研究样品在高温下的热裂解以及残炭率情况.

图3表示DSC的测试结果,由图可知在65℃时出现熔点峰,可能是当时用四氢呋喃做重结晶后溶剂没有完全烘干,所以流失的这部分可能是四氢呋喃的挥发.188.5℃时出现熔点峰,可能是NPFR受热熔融.261.1℃时NPFR含磷的DOPO基团受热开始分解,随着温度的进一步升高,环三磷腈等其他键陆续断裂.

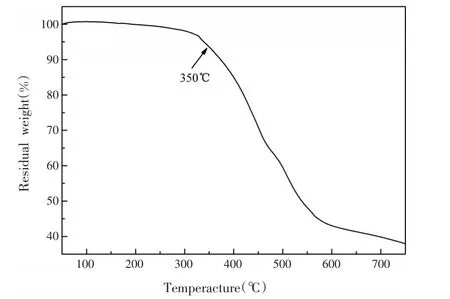

针对DSC的测试结果,为了防止四氢呋喃影响TG的测试结果,对NPFR样品再次进行真空干燥处理,TG测试观察了产物50℃~780℃之间产物的热失重率.由图4可知该测试结果与DSC基本相符,随着温度升高,在261℃左右开始分解,此时随着DOPO和环三磷腈等键的断裂,释放出大量的挥发性物质,目标产物的质量大量减少.当其达到750℃时目标产物质量损失基本稳定,此时目标产物降解后残炭量仍然有38%,表明其成炭效果非常好[11-12],可能的原因是该产物结构中含磷量较高和苯环基团较多,因此可以赋予被阻燃材料更好的阻燃性能[13].

图3 NPFR的DSC曲线图

图4 NPFR的TG曲线图

2.2 阻燃整理后织物性能分析

2.2.1 整理前后纤维表面形态分析

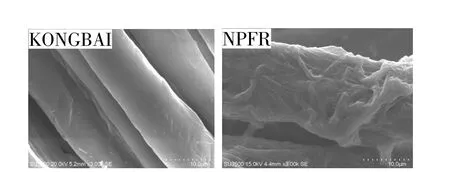

将阻燃剂NPFR应用于棉织物的阻燃整理后进行电镜扫描测试,放大3000倍,通过与空白样纤维表面形态进行对比,研究阻燃剂是否上到纤维表面,测试结果如图5所示.KONGBAI组表示未做阻燃处理的棉织物,NPFR表示用阻燃处理后的棉织物.由图可知,未整理的棉织物纤维表面相对光滑,存在有均匀细小的缝隙或沟壑[18-20].经阻燃剂二浸二轧整理后的棉织物纤维表面变得不再光滑,纤维表面被一层覆盖物所包裹,表明阻燃剂分子成功附着在棉织物上,进而增加棉织物的阻燃性能.

图5 整理前后棉纤维SEM图

2.2.2 成炭性能分析

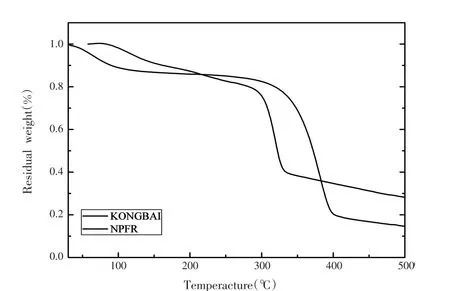

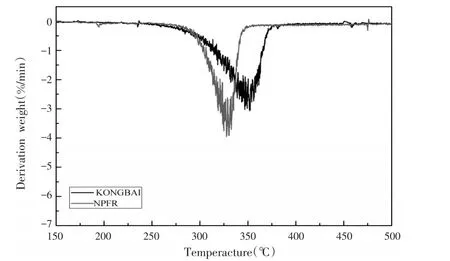

选用TG和DTG对未整理和阻燃整理后棉织物的残炭量和分解周期进行分析.测试条件是:分别称取6~8 mg织物样品碎片于铝质试样皿中,氮气氛围中,以20℃/min的升温速率从一定温度升至500℃,分析加热过程中未整理和阻燃整理后棉织物的残炭量和分解周期.图6为织物TG曲线图,图7为织物的DTG曲线图.

图6 织物TG曲线图

图7 织物DTG曲线图

分析织物的DTG和TG曲线图可知,所有织物前100℃左右的热失重被认为是织物测试前未进行干燥处理,导致织物在空气中吸水.KONGBAI组表示未做阻燃处理的棉织物,该织物在314℃开始快速分解,在362℃左右达最大分解速率,此时的残炭量为51%,在400℃左右织物的分解趋于稳定,此时的残炭量为51%,加热到500℃时残炭量仅为14.6%.NPFR表示用NPFR阻燃处理后的棉织物.由于阻燃剂的分解这些功能型棉织物的热失重稍早于未处理棉织物[14-17],然而在高温条件下,与未处理棉织物相比,阻燃整理后的棉织物具有更高的热稳定性能.NPFR处理后的棉织物在294℃开始分解,在318℃左右达最大分解速率,此时的残炭量为55.5%,在338℃左右织物的分解趋于稳定,此时残炭量为40.6%,加热到500℃时残炭量为28.2%,几乎达到了同一温度条件下未处理棉织物的残炭量(14.6%)的两倍.显然,目标阻燃剂NPFR增加了棉织物的成炭性能,赋予了棉织物很好的热稳定性,进而赋予了棉织物优良的阻燃性能.

2.2.3 阻燃性能分析

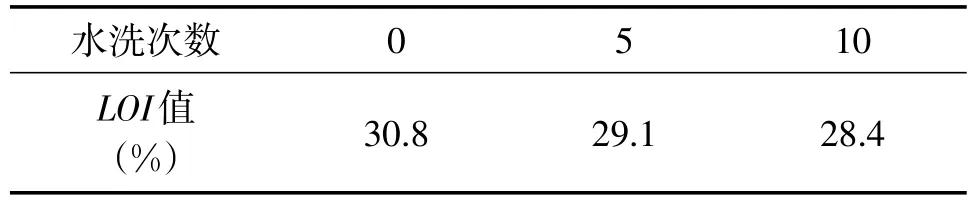

按照GB 17591-1998《阻燃机织物》,将整理前后的棉织物各取300 mm×90 mm大小的试样,分别于FHZ2332多功能织物阻燃性能测试仪进行垂直燃烧实验测试.根据GB/T5454—1997《纺织品燃烧性能测定—氧指数测定法》,将整理前后的棉织物各取14.5 cm×5.5 cm大小的试样,分别于K-R2406S极限氧指数仪进行LOI值测试.结果如表1所示.分析表中数据,通过极限氧指数的测试可知未进行阻燃整理的棉织物(KONGBAI)极易燃烧,LOI值仅18%,阻燃剂整理后的棉织物阻燃性能明显增强,当阻燃剂NPFR的浓度为200.0 g/L时,LOI值达到30.8%,与未进行阻燃整理的棉织物相比分别增加了1.71倍.通过垂直燃烧实验可知:KONGBAI试样在移除明火后,依然燃烧直至试样全部损毁,当阻燃剂的浓度为200.0 g/L时,NPFR试样的续燃时间为2.8 s,阴燃时间为0 s,损毁长度由原来的全部损毁减少到4.7 cm.由此得出结论,新型阻燃剂可以赋予棉织物良好的阻燃性能,整理后的棉织物阻燃性能得到了明显的提升,均成易燃织物转变为难燃织物.对棉织物进行了5次和10次水洗,如表2所示,整理织物洗涤10次后,阻燃性能仍能达到国标B2级,表明其具有良好的耐洗性.

表1 阻燃剂浓度对棉织物阻燃性能影响

表2 水洗次数对棉织物阻燃性能影响

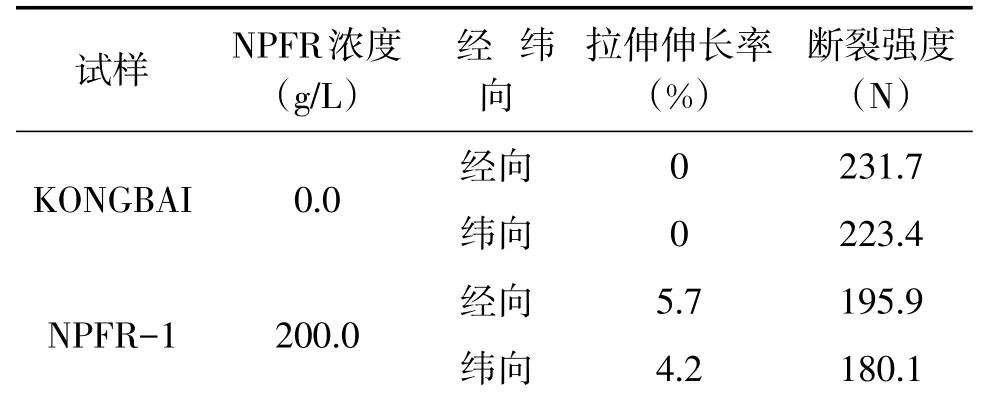

表3 整理前后棉织物强力测试数据

2.2.4 整理前后棉织物强力测试

拉伸性能按GB/T 3923.1-2013《纺织品织物第1部分:断裂强度的测试(条样法)》,试样尺寸150 mm×50 mm.其实验结果如表2所示,与未整理的棉织物相比,经阻燃剂整理后的棉织物试样的拉伸长度和断裂强力都存在小幅度的下降,织物断裂强度下降可能是由于整理液中催化剂使阻燃体系的酸性增大,高温焙烘过程使织物发生了部分酸降解.

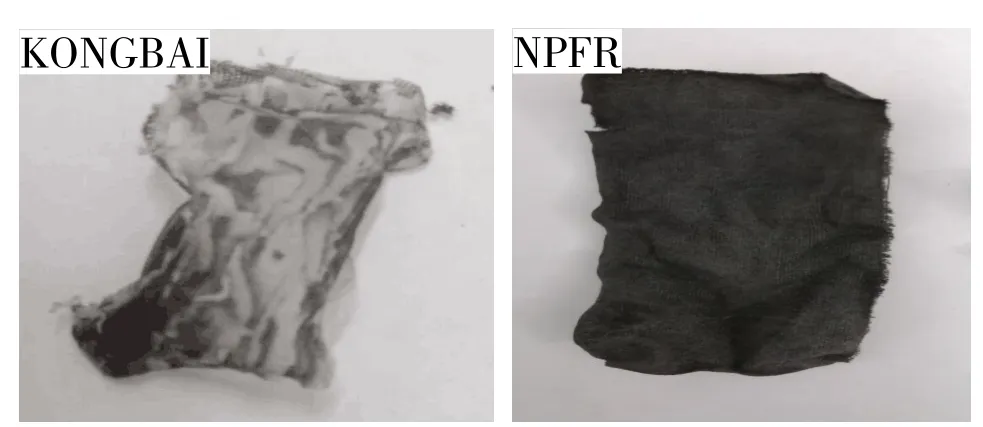

2.2.5 整理前后织物燃烧外观对比

阻燃剂NPFR处理前后棉织物的状态如图8所示.没有整理的棉织物(KONGBAI)燃烧后残渣是淡灰色的,产生一层薄薄的灰烬层,处于一种无定型状态,很容易吹散.而经阻燃剂处理后的棉织物试样燃烧后表面呈深黑色,产生一层厚厚的碳层,这是因为阻燃剂燃烧后成炭附着在棉织物表面,从而使被处理后的棉织物燃烧后会形成一种较稳定的骨架状态,起到隔热作用,同时也隔绝了氧气等可燃性气体向外扩散.

图8 棉织物整理前后燃烧外观图

3 结 论

(1)耐热性能测试结果表明,NPFR具有良好的热稳定性,温度达到500℃时,NPFR处理过的棉织物残炭量达到28.2%,几乎达到了此时未处理棉织物的残炭量(14.6%)的两倍.

(2)垂直燃烧和极限氧指数测试结果表明:NPFR浓度为200 g/L时,阻燃整理后棉织物的LOI值达30.8%,阴燃、续燃时间均为零,损毁程度有相应的减少,表明该阻燃剂具有良好的阻燃性能;经10次水洗后,阻燃性能仍能达到B2级,说明该阻燃剂同时具有良好的耐水洗性能.

(3)SEM和织物燃烧后表面形态观察结构可知,阻燃剂成功附着在织物表面,燃烧后会形成一种较稳定的骨架状态,起到隔热作用,同时也隔绝了氧气等可燃性气体向外扩散.

(4)织物强力测试结果表明,合成的阻燃剂分子在赋予棉织物良好的阻燃性能的同时,保持了织物的损毁强度等性能,在棉织物的阻燃应用中有很好的前景.