地下管道常见风险及控制方法

文/张梅

随着城市的地下管线敷设越来越多,使用年限越来越长,管道泄漏爆燃事故风险不断凸显。本文通过分析近年来几起地下管道事故,探讨了地下管网的失效模式和风险,介绍了埋地管道主要检测技术,并针对地下管道中的风险点,提出了地下管网风险控制和风险管理的若干建议。

随着城市化的推进,各个城市的地下管线铺设越来越多,目前我国大部分埋地管道均己服役20 多年,随输送介质及外部工况环境的日益恶化,泄漏事故不断见诸于报道。

作为一种特殊的承压设备,管道输送广泛应用于石油、石化、化工、电力行业及城市燃气供热工程中。压力管道用于输送气体或液体的管状设备,其输送介质既包括最高工作压力大于或等于0.1 MPa 的气体、液化气体、蒸汽介质,也包括可燃、易爆、有毒、有腐蚀性的液体介质,还包括最高工作温度高于标准沸点的液体介质。管道安全管理对象,还包括其所用的材料、安全附件、安全保护装置和与安全保护装置有关的设施。

为了保障埋地管道以及城市地下管网运行安全,必须科学有效地开展管道探测、检测及监测。目前,城市管道安全完整性研究滞后于埋地管道安全需求,包括相关数据采集整合、风险识别、风险评价、风险控制等环节的管道全生命周期完整性管理,还没有形成一个统一的、科学的完整体系。因此,笔者整理了地下管道的几种常见失效形式,并对失效形式加以分析,提出了相应的检验检测方法。

地下管网事故分析

在原国家质量监督检验检疫总局特种设备事故调查处理中心统计的77 起压力管道事故(2005—2013年)中,使用环节事故59 起,维修环节事故4 起,其他环节事故15 起。从事故特征情况分析,35 起事故特征为爆炸,37 起事故特征为泄漏。笔者挑选了其中3 起案例进行介绍。

案例1:2011 年2 月10 日,黑龙江省黑化集团压力管道发生爆燃事故,造成2 人轻伤,经济损失800万元。事故主要原因是弯头壁厚减薄,主要由于介质的冲刷腐蚀,导致弯头厚度远远小于设计厚度,无法承受正常运行压力,产生破裂,煤气在破口处与静电火花接触,引起爆炸燃烧,导致事故的发生。

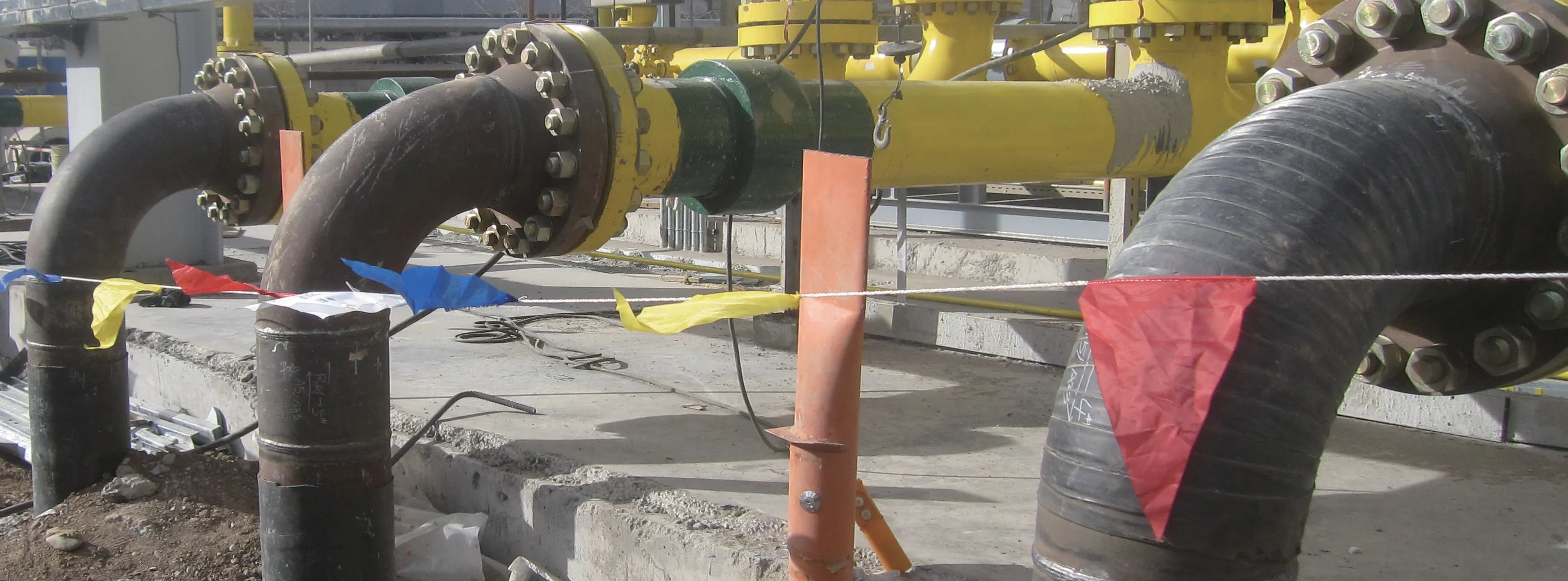

调压站管道入地,管道在做好3PE防腐层后,要进行火花扫描,保证防腐层完好

案例2:2010 年8 月27 日,江西省贵溪华润燃气有限公司燃气管道发生泄漏爆燃事故,事故造成2人死亡,2 人受伤。事故的直接原因是该段天然气管道主体材料存在严重质量问题,天然气管道在低压状况下发生裂缝,并快速扩展造成天然气大量泄漏,最终爆炸燃烧。

案例3:2009 年3 月15 日,上海金联热力供应有限公司热力管道发生水压实验事故,造成1 人轻伤。事故直接原因是盲板瓶盖形式选择与厚度计算错误,造成实验室变形突起,加之焊接质量低劣,焊缝中存在大量焊接缺陷,最终焊缝破裂,导致200 m 长管道移位。

以上3 起事故的失效形式分别是爆炸、断裂、变形。要在使用过程中避免管道失效,需要充分研究地下管网检测技术,并采用适用的检测手段。管道事故的发生,有技术方面的原因,也有管理方面的原因,控制地下管道常见事故及风险的方法,也应该从技术和管理两个角度着手,下面将就这几个方面展开讨论。

地下管网常见失效形式

通常情况下,地下管网的失效形式包括爆炸、断裂、泄漏、过量变形、表面损伤、材料裂化和性能退化等,失效原因可分为韧性失效、脆性失效、疲劳失效、腐蚀失效和蠕变失效。

爆炸是一种特殊的失效形式,是由于管道内介质的物理化学性质变化,引起了压力超过管道材料力学性能,能量和介质迅速释放造成的事故。

韧性失效,是由于管道承受的压力超过材料的屈服极限,管道材料发生屈服或变形,当压力超过材料的强度极限时发生断裂。韧性失效发生的原因多是由于设计安装错误,造成管道的压力高于设计压力,且没有必要的减压措施。

脆性失效,是指管道在正常的压力范围之内,在没有发生明显的外观塑性变形的情况下,突然发生的破裂。破裂位置往往在管道内部缺陷或结构几何形状应力集中部位。脆性失效的原因一般是存在的设计制造缺陷,如加工、焊接和热处理工艺不当,造成局部受力过于集中超过设计值。特殊情况下,比如低温环境也会使材料韧性降低或材料脆性改变,导致破裂产生。

疲劳失效,都是由于在工作环境中频繁的周期性变化的外部应力作用,管道材料受到交变应力的作用,经过长期的积累导致破裂。同脆性失效类似,疲劳失效发生的位置往往也存在管道内部缺陷,比如存在原始缺陷裂纹的焊缝,或结构几何形状应力集中部位,失效原因一般也是存在的设计制造缺陷,如加工、焊接和热处理工艺不当,导致局部受力过于集中。

腐蚀失效,是指管道内部输送的腐蚀介质和外部土壤等环境介质的化学或电化学作用作用于管道材料,导致管道壁减薄或管道组织结构发生变化,性能降低。比如运输酸碱性腐蚀液体的管道,容易受到腐蚀作用。

蠕变失效,多发生于高温下的工作环境,尽管其应力低于材料的屈服极限,但应力长期作用下,温度和应力综合作用,管道材料发生明显的塑性变形,变形量的大小取决于材料的塑性,温度界限范围受材料特性影响,如碳素钢或普通低合金钢蠕变温度界限在350 ~400 ℃之间。

针对以上使用过程中的失效问题,无论是使用单位还是检验单位,都应该更加重视可能的失效机理形成的各种风险,并制定相应的日常维护和定期检验要求。对于内部介质和外部环境比较突出的场合,应该重视腐蚀失效;对于运行中经常承受交变的压力、温度和振动等的场合,要重视疲劳失效和蠕变失效发生的风险;对于发生过韧性失效和脆性失效的类似场合,从设计安装到加工工艺,甚至环境监测方面,都应慎重。

地下管网检测技术研究

在用埋地管道检测技术,是管道完整性评价的基础。根据其特点,分为检测仪器放在管道内部的内检测技术和仪器在管道外部的外检测技术,外检测技术又分为开挖检测和不开挖检测技术。目前常用的检测技术有以下3 类。

超声、磁粉和渗透检测。管道开挖后使用最多的是超声、磁粉和渗透检测技术,对于管道的表面裂纹,一般采用磁粉和渗透检测技术;如果要检测管道的壁厚,一般采用超声波检测的方法;可以采用超声波直探头检测管道材料中的腐蚀缺陷;对于焊缝内部缺陷,也可以采用超声波检测的方法。

超声导波检测技术。利用特定频率的超声波在现状材料中长距离传播衰减较小的特点,通过发出频率略高于声音频率的低频导波信号,得到管壁厚薄变化的信息。该方法优势在于工作时无需开挖就可以开展工作,节约检测前期工程量和时间成本。

电磁超声技术。利用交互磁场中铁磁材料产生的磁致伸缩现象,类似于传统的压电晶片,测量金属管件中的纵波、横波以及聚焦声束信号,得到管道中的缺陷情况。

此外,埋地管道泄漏检测方面,常见的检测手段包括声波法、红外热成像法、激光扫描法和可燃气体敏感法等。声波法速度快,成本低,适应性强,缺点是检测距离短;红外热成相法和激光扫描法,检出范围大,但受影响因素多,对环境要求高;气体敏感法适用于特定的敏感气体。

地下管网风险对策

从事故案例可以看出,地下管网主要风险控制包括两个方面,一是从技术角度,控制设备本体及相应的安全设施部件失效引起的风险,主要通过采用合适的埋地管道检测技术;二是通过加强风险管理达到埋地管道风险控制的目的,对使用单位、设计安装单位提出具体要求。

对于使用单位,需要在使用过程中,突出重视埋地管道可能失效以及失效带来的各种风险。具体包括,一是加强管道的使用管理,健全完善安全运行规程、运行制度,提高运行管理水平,制定相应的应急预案,落实事故应急措施。二是要落实特种设备使用管理规则中日常维护与定期检查的要求,根据埋地管道的实际特点以及使用工况定期检查,高度重视安全附件等项目的检验,提高定期检验的覆盖率,及时发现异常情况,采取必要的措施。三是对于使用到期的管道,应及时申报定期检验,同时压力管道的设计、安装、使用、检验、修理、改造、更新、报废,必须遵照国家有关法律法规,技术规程和标准。

设计单位应严格按照法规标准要求进行设计,合理选用合格压力管道元件。安装单位必须具有相应的安装级别资格,配备相应的资源,包括质量管理体系配备,把好施工人员、施工设备、施工程序三道关。

检验单位要落实检验责任,严格按照压力管道监督检验相关要求,认真履责,严把质量关。在检验过程中,重视安全附件的检验,针对各种不同的失效种类对症下药,做到防患于未然。

目前,地下管网的风险控制,除了使用单位加强自律,落实主体责任外,相关单位也需要建立完善安全规范,制定安全评价、环境应急等标准规范,开展长期运行、泄漏检测、泄漏处理和应急救援技术的研究。在此基础上,发挥“物联网+”等信息整合和数据挖掘优势,满足政府安全监察和企业安全管理的共同需求。