镓基液态金属冷却介质相容性研究

徐太栋,陈 杨,李润林

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

目前,相控阵雷达为了解决高热流密度散热问题普遍采用强迫液冷方式进行散热。随着氮化镓类高热流密度半导体器件的广泛应用,核心器件热流密度普遍达到了10~100 W/cm2,对强迫液冷进行优化的需求日益明显。强迫液冷的优化主要集中在降低对流换热热阻方面,长期以来主要是通过增加对流换热面积、加强扰动(破坏边界层)以提高对流换热系数等方面,而对于冷却介质导热率强化的研究相对较少。本文提出采用常温下为液态的镓基液态金属作为相控阵雷达冷却介质,其导热率为常规冷却液(如65号航空冷却液)的数十倍,能够大幅度降低对流换热热阻。但是,镓基液态金属与常见相控阵雷达结构材料的相容性研究目前较少。本文针对镓基液态金属与常见金属材料设计了相容性研究试验,以给出相控阵雷达液态金属冷却系统设计的选材与表面处理方法。

1 物理性质

纯镓有着银白色的金属光泽,目前广泛应用于各种化合物中。相控阵雷达中的砷化镓或氮化镓均以该金属为原材料。标准大气压下,纯镓的熔点仅有29.8 ℃。目前,在散热领域,进一步降低镓基物质的熔点一般是通过将镓与其他金属形成合金来实现的,一般是镓、铟、锡、锌等元素的几种组合合金。文献中最为常见的镓基低熔点合金如Galinstan合金(Ga66In20.5Sn13.5),其物性参数如表1所示。

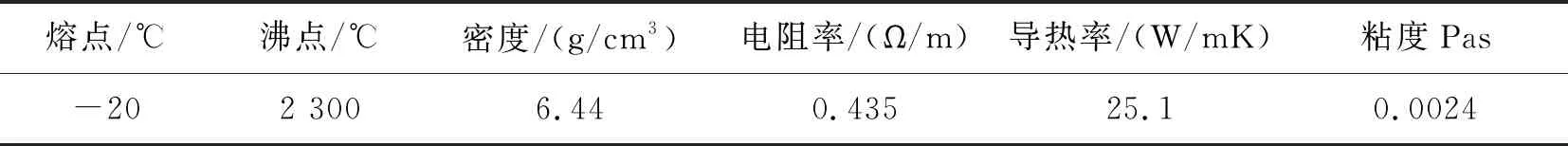

表1 Galinstan合金物性参数

Galinstan是一种银色合金,无味、不可燃、不易爆、不自燃且没有助燃性,在水及有机溶剂中均不可溶。个别文献认为它的熔点为-20 ℃(本文经广泛查阅资料后认为-20 ℃呈液态是指该合金处于过冷态)[1]。在大部分文献中认为该合金的熔点为8 ℃[2],本文认为该数据较为合理,与实测结果相符。Galinstan沸点约为2 300 ℃。很明显,液态Galinstan拥有非常广泛的液态温度区间,在作为相控阵雷达传热介质使用时可以避免局部蒸发、气液两相流动状态的出现。

常见固体金属及其合金在镓基液态金属中的溶解度不同,并且随着温度的变化而变化,溶解度直接影响了镓基液态金属对固体金属的腐蚀。长期以来,液态金属冷却主要使用在核能等高温介质管路中,因此对高温下的溶解腐蚀有较多研究。研究表明,铁、镍、铬、铝在400 ℃时在镓中溶解扩散迅速[3]。但是,截止到目前,对100 ℃以下镓基液态金属的溶解腐蚀研究较少。本文重点关注镓基液态金属在相控阵雷达电子设备散热领域的使用,主要研究论述100 ℃以下固体金属元素在镓基液态金属中的溶解腐蚀。

2 相容性分析

已有资料表明,镓对玻璃、塑料、石英、石墨、碳化硅、氮化铝等常见非金属材料没有腐蚀性[4],但对部分金属具有腐蚀性。厚为2 mm的铝板若浸没在镓中,数小时后铝板就会发生脆化、弯曲等现象。在固态与液态金属交界面的位置,由于浓度梯度而驱动的金属元素之间的质量迁移是液态金属对金属材料产生腐蚀的主要因素。根据质量迁移的方向不同,金属的腐蚀机理主要分为被腐蚀固态金属在镓基液态金属中的溶解和镓基液态金属原子到固态金属晶格中的扩散。[5]镓基液态金属与固态金属之间的相互作用是上述两种作用的综合结果。

在军用电子设备使用环境下(环境温度≤70 ℃,器件壳温≤90 ℃),典型的散热结构材料(铜、镍、铁等)在镓基液态金属中的饱和浓度极低,溶解度均低于0.1%。结合材料的溶解度,过流的金属管内壁物质腐蚀深度最大值可由下式计算:

(1)

式中,Dmax为管壁被腐蚀最大深度,Cmax为固态金属材料在镓基液态金属中的溶解度,V为管路系统中镓基液态金属的总体积,ρ为镓基液态金属的密度,A为固液交界面积。从式(1)可知,当固态金属在镓基液态金属中的溶解度越大,系统中液态金属介质越多,则固体材料被腐蚀地越严重。对于相控阵雷达常用散热系统中溶解度低于0.1%的铜、铁等材料,由式(1)计算所得的腐蚀深度一般在20 μm量级以下,远小于常用管壁厚度1 000 μm。所以,铜、铁等材料理论上可以与镓基液态金属共用。常温下铝元素在镓基液态金属中的溶解度远大于0.1%,被腐蚀深度就远大于铜铁镍等材料。

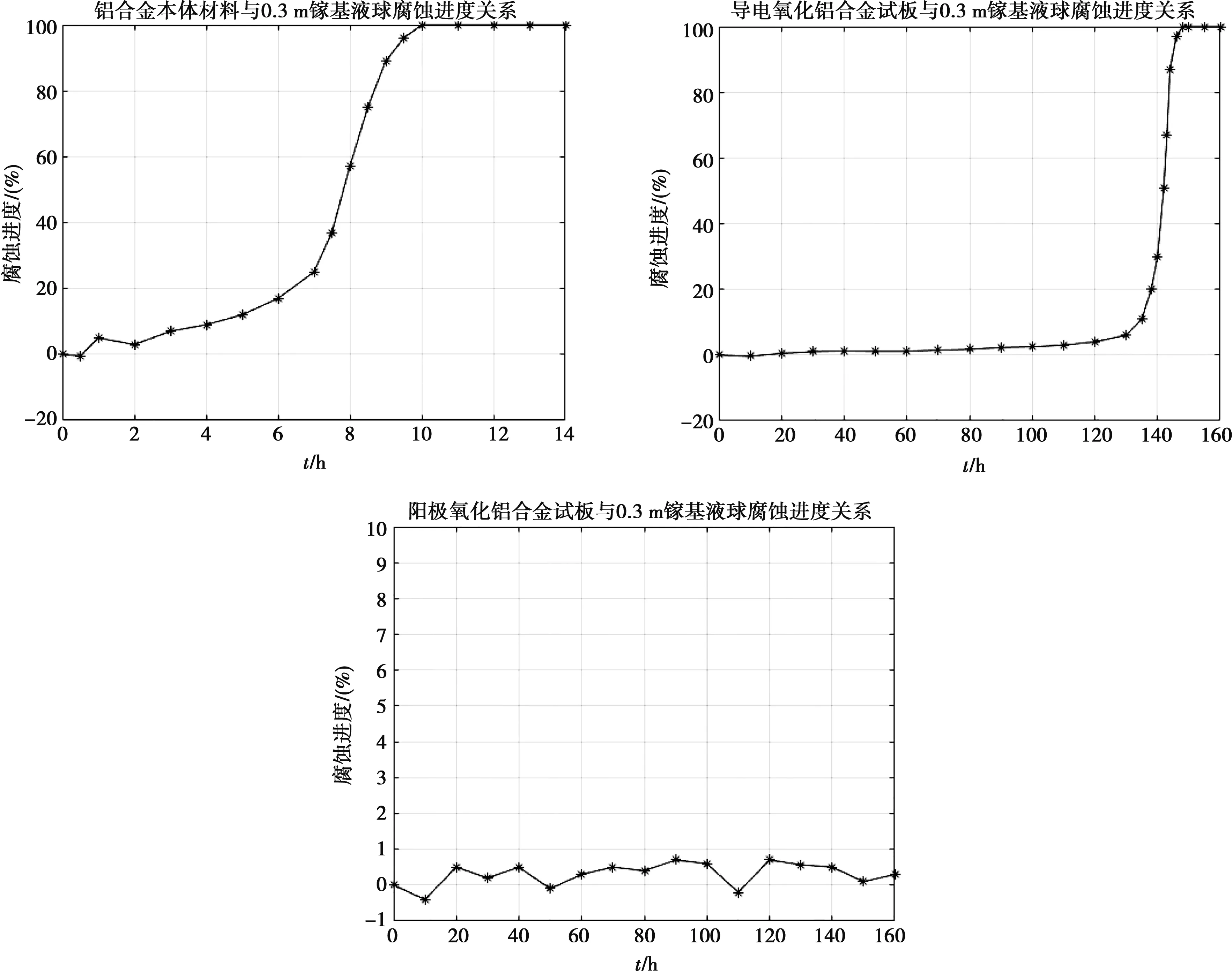

对镓基液态金属腐蚀进度进行精确量化分析的关键是定量描述液态金属向固态金属中的扩散程度。本文对表面导电氧化、阳极氧化以及无表面处理的铝合金设计了腐蚀进度量化分析试验,以说明镓基液态金属对铝合金材料的腐蚀作用。采用移液枪将0.3 ml镓基液态金属Ga66In20.5Sn13.5滴到2 mm厚的3种铝合金试板表面形成液球,利用高分辨率图像采集系统拍摄实验开始后液球的变化图像。经MATLAB图像处理,计算液球的实时面积,通过液球面积的变化可以反映出镓基液态金属对试板的腐蚀进度。定义腐蚀进度为

(2)

式中,S0为初始时镓基液球面积,S(t)为试验进行过程中t时镓基液球面积。该腐蚀进度在一定程度上代表了镓基液球通过腐蚀进入试板的进度,如图1所示。

图1 镓基液球对3种试板的腐蚀进度曲线

如图1所示,镓基液球对3种试板的腐蚀进度可以看出:

(1) 镓基液球对铝合金本体材料试板与导电氧化铝合金试板的腐蚀都存在达到一定时间后腐蚀速率突然增大的情况。在腐蚀进度达到10%以后的4~6 h之内,液球就通过溶解扩散方式完全进入试板中。无论是铝合金本体材料表面的自然氧化层还是人工导电氧化层,都只能延缓试验开始初期镓基液球对材料的腐蚀。当保护层被破坏后,镓基液球与铝合金本体材料完全接触,在剧烈的反应下快速扩散至试板内部,导电氧化层的延缓时间相对自然氧化层更长。

(2) 从腐蚀进度试验结果来看,相同的试验时间内镓基液球对表面阳极氧化的铝合金试板未呈现出明显的腐蚀进度。

3 浸泡试验

相控阵雷达冷却系统中冷却介质与管路部件大面积、长时间接触。相对镓基液球腐蚀进度试验而言,冷却介质与结构件之间相互作用面积更大、时间更长。因此,本文进一步设计了金属材料在镓基液态金属中的浸泡试验。

3.1 金属本体材料浸泡试验

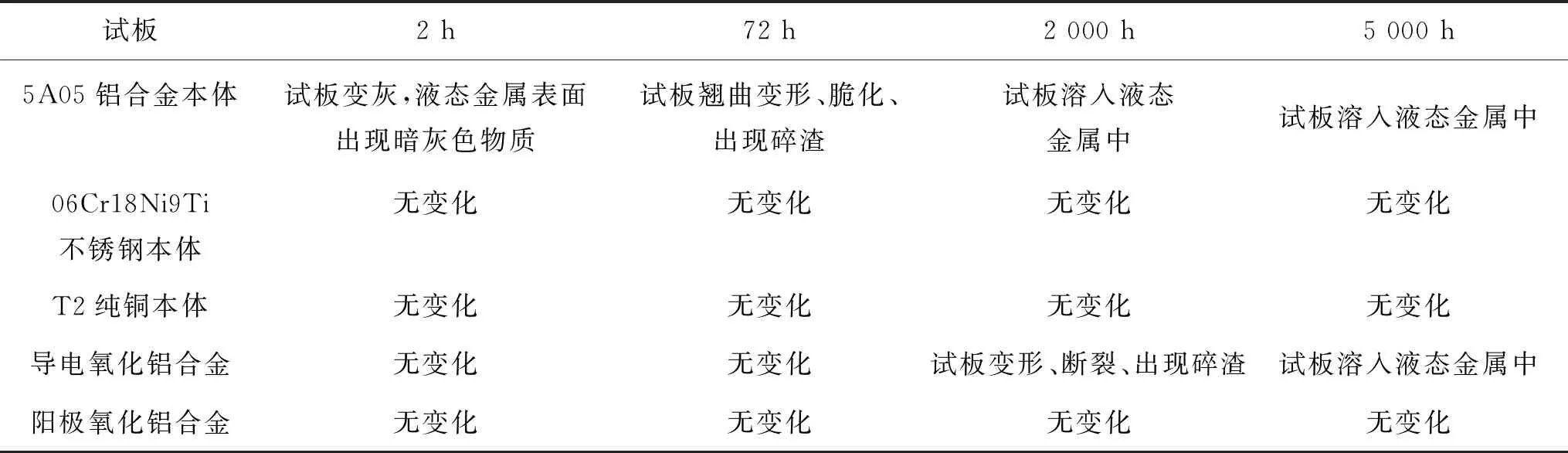

将T2纯铜、06Cr18Ni11Ti不锈钢、5A05铝合金3种本体材料试板采用无水酒精进行擦拭,浸泡到镓基三元合金Ga66In20.5Sn13.5中进行观察试验。

试验开始2 h后无表面处理5A05试板与镓铟锡三元合金出现了明显的相互作用情况,在三元合金液体表面生成了一层暗灰色粗糙状物质。72 h后,5A05铝合金本体试板整体出现了明显的翘曲变形,触碰铝板进入到镓基液态金属的部分时有明显的铝屑脱落,可以观察到铝板的脆化效果。2 000 h后,铝合金本体试板已经完全进入镓基液态金属中,完全看不出原有试板的形状,并且镓基液态金属由流动性很高的流体变为混杂着固态铝合金碎屑的膏状混合物。不锈钢试板、纯铜试板没有腐蚀、变形等变化,容器内三元合金液体也未发生性状变化。

3.2 导电氧化与阳极氧化铝合金试板浸泡试验

导电氧化与阳极氧化是保护铝合金材料免受腐蚀的两种常用手段。针对上述两种表面处理方法,本文进行了导电氧化与阳极氧化铝合金试板的浸泡观察试验。

图2 铝合金本体材料试板浸泡试验

试验开始直至72 h,导电氧化铝合金试板及镓基液态金属均未出现性状变化,150 h后开始出现弯曲、脆化。至2 000 h后导电氧化铝合金试板断裂、“塌陷”至液态金属中,但勉强能够看出原有形状。5 000 h后试板完全溶解。

综上所述,几种试板的浸泡试验表现见表2。

表2 试板与镓基液态金属浸泡试验

从实验结果可以看出,不锈钢与铜材料并未观察到被镓基液态金属腐蚀,这与相容性分析中腐蚀深度计算预期相吻合;阳极氧化很好地保护了铝合金材料的完整性,在长达5 000 h、大面积接触的浸泡试验中,经表面阳极氧化的铝合金试板并未表现出被镓基液态金属腐蚀;在浸泡试验中,导电氧化相对铝合金材料的保护仅起到了延缓的作用,在长时间、大面积接触镓基液态金属后表面导电氧化处理的铝合金试板依然会被完全腐蚀、分解,这与镓基液球相容性分析所呈现的规律相吻合。

4 结束语

综上所述,本文通过研究镓基液态金属的相容性研究,可以明确:

(1) 镓基液态金属对不锈钢、纯铜没有明显腐蚀,不锈钢与纯铜可作为镓基液态金属的过流部件;

(2) 镓基液态金属对铝合金本体材料腐蚀剧烈,短时间内可使铝合金本体材料丧失机械结构性能;

(3) 表面导电氧化可以延缓镓基液态金属与铝合金的腐蚀,但是长期使用时依然承受不住镓基液态金属的腐蚀,其腐蚀最终效果与铝合金本体材料腐蚀效果相同;

(4) 表面阳极氧化可以保护铝合金长时间不受镓基液态金属腐蚀,铝合金作为镓基液态金属过流部件时应采用表面阳极氧化作为防护工艺。

本文提高相控阵雷达散热能力主要是从采用新型冷却介质入手的,主要工作内容包括镓基液态金属相容性分析与试验。通过以上工作,说明了镓基液态金属作为冷却介质使用时需要注意的选材与表面防护事项,为镓基液态金属在相控阵雷达冷却系统中的使用提供了技术参考。