几何参数及进口流速对管壳式换热器流场的影响

邵宇轩,吴振鹏,何志聪

(湖北理工学院 机电工程学院,湖北 黄石435003)

由于当前对能源消耗越来越多且越来越快,能源储量快速减少,因此需要提高能源利用率,减少不必要的损耗。其中,提高石油和天然气等不可再生能源的利用率,节约不可再生资源以及对废料、能量的回收再利用成为了当今科学研究的重要方向[1]。在对热量的回收再利用方面,换热器起到了至关重要的作用,所以换热器性能的好坏将直接影响热量的回收利用率。随着对能源回收再利用的需求范围越来越广,以及换热器应用的不断增加,换热器的性能和换热效率面临更高的要求。在炼油化工厂中,不同类别的换热器开销占到全部设备资金投入的40%左右,其动力损耗估计占到总能量消耗的20%~30%。因此,改进换热器的结构、增强换热器的换热性能,可以降低能耗、节省资源、降低生产成本,具有重要的经济意义和现实意义[2-4 ]。

1 换热器的三维建模

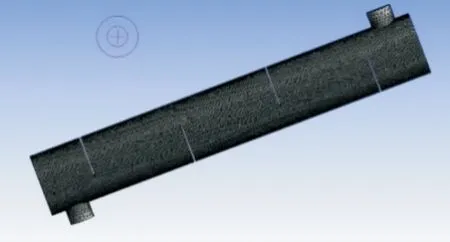

管壳式换热器的主体是由壳体、折流板、换热管等原件组成。由于管壳式换热器的内部结构较复杂,可在三维建模时对其进行一些简化处理:折流板与管筒的间隙忽略不计;管壳式换热器与外界视为无热量交换;假设重力对换热器无影响;假设管壳式换热器内流体的流动、状态和传热过程稳定;假设管壳式换热器和流体的性质不发生改变[5]。简化处理后,对管壳式换热器进行三维建模。换热器三维模型如图1所示,换热器参数见表1。

图1 换热器三维模型

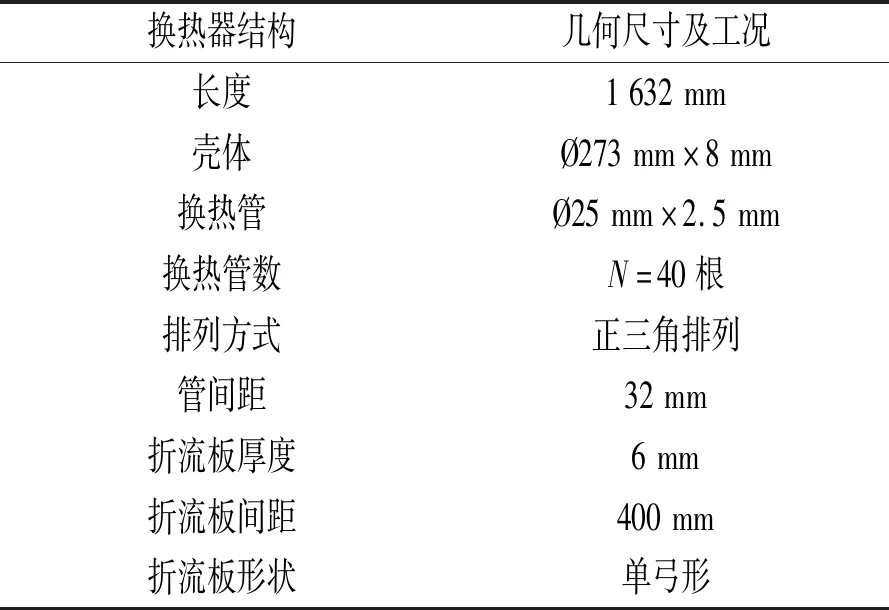

表1 换热器参数

2 换热器数值模拟

2.1 基本控制方程

在对换热器进行数值模拟时,CFD(Computational Fluid Dynamics,计算流体动力学)需满足以下3个基本控制方程。

1)质量守恒方程。

(1)

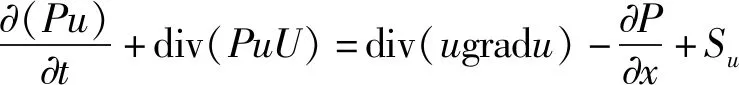

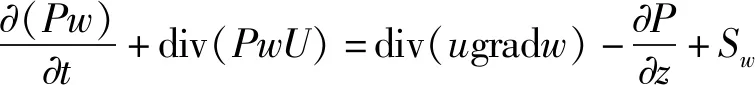

2)动量守恒方程。

(2)

(3)

(4)

式(2)~(4)中,Su,Sv,Sw是3个动量守恒方程的广义源项,其表达式分别为:

(5)

(6)

(7)

3)能量守恒方程。

(8)

式(8)中,CP为比热容;T为温度;λ为流体的导热系数;ST为粘性耗散项,即流体的内热源及由于粘性作用流体机械能转换为热能的部分。

2.2 模型的网格划分

把模型内需要计算的地方进行必要的划分,划分成若干个子域,并确定每个子域的点。生成合适的网格是分析流动与传热问题并进行数值计算的第1步。网格划分的质量会影响计算结果的准确度、精度和有效率,决定流动与传热问题的求解效果。

格生成技术的基本思想就是根据需要求解物理模型的特征,利用ANSYS workbench中的mesh工具构造适当的网格并进行划分,再将原来物理模型对应的三维坐标的方程变换到坐标内进行求解计算。换热器的网格生成如图2所示。

图2 换热器的网格生成

2.3 边界条件的设置

换热器计算工况见表2。

表2 换热器计算工况

因为换热器内存在湍流现象,对流动与传热有一定的影响,故采用k-ε方程来模拟计算;Pressure Based隐式求解采用的是压力修正算法,较多地应用于不可压缩流体问题的计算,可以保证收敛的稳定性,故换热器采用Pressure Based隐式求解;压力和速度解耦采用SIMPLE算法;因一阶迎风格式获得的解不是很准确,所以动量、能量以及湍流参量的求解采用有限容积法定义的二阶迎风格式,可以获得较准确的解;换热器中流体为不可压缩流动,而outflow适用于不可压缩流动,故流体出口采用自由出口outflow边界条件;管壳式换热器壁面光滑,壳体壁面边界条件可采用不可渗透绝热边界,并给定换热器壁面温度;稳态不可压缩求解[6-7]。

3 换热器数值模拟计算求解分析

3.1 残差曲线

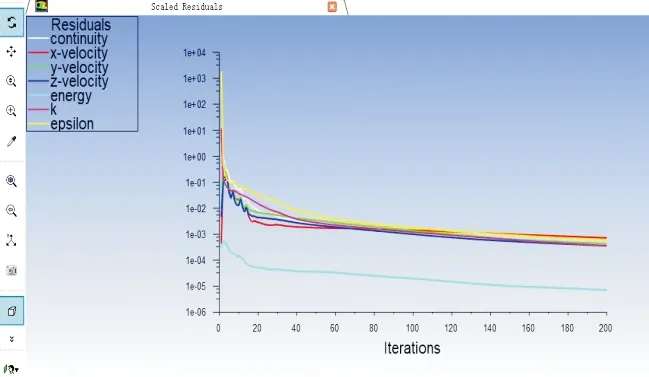

关于残差曲线收敛,事实上并没有特定的条件来判别曲线是否完全收敛,所以在判断残差曲线时,要同时观察残差曲线左侧下降的数量和换热器内相关流场的变化情况。残差曲线收敛首先是要求观察点处的值不再随计算步骤的增加而上下变化,每一个参数的残差曲线值随计算步骤的增加而降低,且最后曲线应该是趋于平稳的。如果在设置的迭代步数内,残差曲线的变化幅度较小,并且符合收敛要求,则认为该残差曲线收敛。但事实上,如果仅仅根据残差曲线是否收敛来判断计算结果是不太合理的,还需要其他数据来支撑收敛结果。因此,可以选定流场中某些具有特殊意义的点,对其速度、压力和温度等的变化情况进行实时监测。总体来说,压力场的收敛相对于其他场收敛的速度较小。在FLUENT中,一般情况下,迭代到了符合收敛的时候或者迭代到了设置的迭代步数时,计算就会自动中止。将换热器数值模拟的迭代步数设置为200步,得到换热器残差曲线如图3所示。由图3可知,残差曲线符合收敛要求,表明计算结果是合理的。

图3 残差曲线

3.2 不同折流板间距的温度分布

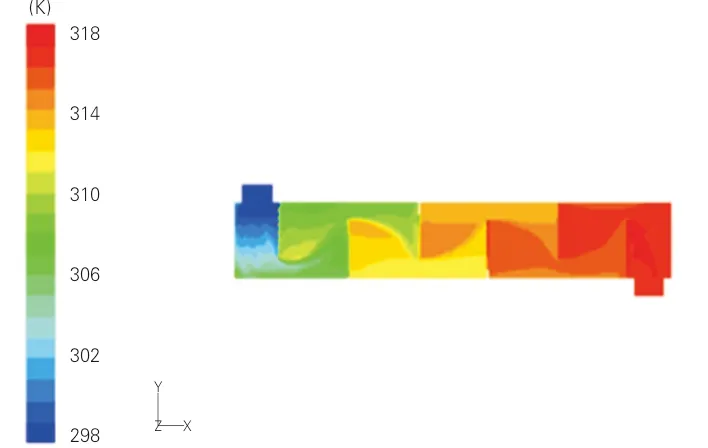

迭代完成后,符合收敛判据,则进入CFD-Post,设置Variable为Temperature,可查看管壳式换热器的温度分布。不同折流板间距的温度云图如图4所示。

(a) 折流板间距为400 mm

由图4可以看出,折流板后方区域温度较高,也就是说每一块折流板后面的温度几乎没有降低,是传热没有传达到的地方,通常将这些位置叫做传热“死区”。传热“死区”是因折流板的存在导致的,是采用折流板之后的缺点。由图4可以非常明显地看到折流板间距改变(或改变折流板的数目)之后,对换热器壳程流体传递热量性能的影响:当折流板间距为400 mm时,流体介质经过折流板时的温度变化较大,但是变化差异不明显;将折流板的间距减小(或增加折流板的数目)至200 mm时,折流板后面未传热的地方也就是传热“死区”的区域面积减小。这是因为当折流板的间距不断增大时,流体的流速会减小,换热器的换热效果就会变差,换热量越来越少,传热效率就随之降低。因此,减小折流板的间距(或增加折流板的数目)可以强化换热器的换热效果,换热器所表现出的换热能力就越强。

3.3 不同进口流体速度的温度分布

将换热器内的折流板间距设置为200 mm,仅改变管壳式换热器的进口流体速度,可以得到不同进口流体速度时的温度云图如图5所示。

(a) 进口流体速度为0.5 m/s

由图5可以看出,当管壳式换热器的进口流体速度增大时,换热器中折流板后方的高温区域变少。增大进口流体速度,传热“死区”面积减小,则单位时间内流入换热器内的流量就会增大,流体越来越急,湍流程度进一步加大,致使流体更加混乱,与换热器内壁充分接触,从而提高了换热系数,增大换热器的换热量,提高换热效率。

4 结论

借助ANSYS workbench, Gambit等软件对换热器进行3D建模与数值分析,使用Workbench里的FLUENT模块分别在不同流体速度以及不同折流板间距的条件下对换热器进行分析,得到温度云图,通过分析可以得到以下结论。

1)随着折流板间距变小(或增加折流板的数目),管壳式换热器的换热效果逐渐加强,换热能力逐渐增强。

2)管壳式换热器的换热效率随换热器进口流体速度增加而增大,传热“死区”面积减小,传热系数也随之提高。

由于管壳式换热器内部较为复杂,本文对换热器的模型进行了一定的简化,没有考虑重力场以及管壳式换热器与外界进行热交换等问题,只针对在不同折流板间距和进口流体速度下模拟得到的温度变化情形进行了较简单的分析,且CFD实验是在电脑上进行的模拟仿真实验,得到的数据具有一定的局限性。如果要得到更具有实际意义的计算结果和云图,还必须对换热器进行实物实验。因此,在以后的研究中可以选择更加符合实际的模型,并考虑到重力和其他变化因素的影响,进行更加完善、更加准确的数值模拟。