锂吸附剂失活机理及再生工艺研究

邢红 杨建育 张荣子 郎万中

摘 要: 对工业装置中的吸附剂中毒机理进行了分析,并对中毒后吸附性能的再生开展了研究。通过X射线能谱(EDS)、X射线衍射(XRD)和扫描电子显微镜(SEM)等表征手段分析了吸附剂中毒机理,发现传质孔道被含镁沉积物堵塞是吸附剂中毒的主要原因,导致传质面积降低,进而影响吸附容量。在此基础上,研究了多种吸附剂的再生工艺,并对铵盐再生工艺进行了优化。结果表明:当铵盐处理液质量浓度为0.6 g·L-1、恢复时间为97.6 h时,能满足工业生产的处理要求。

关键词: 吸附; 工业提锂; 盐湖卤水; 吸附剂; 再生工艺

中图分类号: TQ 131.1 文献标志码: A 文章编号: 1000-5137(2020)05-0547-07

Study on deactivation mechanism and regeneration process of lithium-adsorbent

XING Hong1, YANG Jianyu1, ZHANG Rongzi1, LANG Wanzhong2*

(1.Qinghai Salt Lake Lanke Lithium Industry Co., Ltd., Geermu 816000, Qinghai, China; 2.College of Chemistry and Materials Science, Shanghai Normal University, Shanghai 200234, China)

Abstract: In this paper,the mechanism of adsorbent poisoning in industrial installations was analyzed and the regeneration of adsorption performance after poisoning was studied.The mechanism of adsorbent poisoning was analyzed by energy-dispersive spectrometry(EDS),X-ray diffraction(XRD),and scanning electron microscopy(SEM).The main reason for adsorbent poisoning was that the mass transfer channel was blocked by magnesium compound sediments,which led to the reduction of the mass transfer area and affected the adsorption capacity.On this basis,a variety of adsorbent regeneration processes were developed,and the adsorbent regeneration process with ammonium salt was optimized.The results showed that the treatment liquid concentration of 0.6 g·L-1 and recovery time of 97.6 h could meet the treatment requirements of industrial production.

Key words: adsorption; industrial extraction of lithium; saline lake brine; adsorbent; regeneration process

0 引 言

鋰(Li)及其化合物作为21世纪的“能源新贵”,其产品广泛应用于金属冶炼、玻璃陶瓷、制冷润滑、高能电池、航空航天、核聚变发电等领域[1-3]。我国卤水锂资源主要分布于青海和西藏的盐湖中,青海柴达木盆地盐湖锂资源的储量居全国之首,拥有氯化锂储量1.5×107 t左右,其中,察尔汗盐湖拥有氯化锂储量约为1.2×107 t,占青海盐湖卤水锂资源的54.87%[4-5]。

从超高镁锂比盐湖卤水中提锂一直是世界性难题,由于察尔汗盐湖原卤镁锂质量浓度比超过2 000∶1,老卤镁锂比高达500∶1,提锂技术的研发非常困难 [6-8]。在进行多年的联合攻关和系统集成后,青海盐湖蓝科锂业股份有限公司(以下简称“蓝科锂业”)于2008年建成了年产量1×104 t的碳酸锂项目,但在实际运行过程中仍旧遇到了大量的技术问题。蓝科锂业通过近10年的摸索研究和优化创新,形成了一整套集吸附提锂、膜分离浓缩技术耦合为一体的工业化示范装置,最终突破了从超高镁锂比低锂型卤水中提取锂盐的技术瓶颈,成功建成世界首套万吨级生产装置,2018年产量超过万吨,产品质量达到电池级碳酸锂标准[9]。

蓝科锂业开发了独有的新一代铝系吸附剂,解决了生产过程中使用初代吸附剂遇到的大量实际应用问题[10]。同时,在新一代铝系吸附剂的应用基础上,又开发了系列新技术[11],其中,吸附剂中毒失活与再生的工业技术开发一举奠定了蓝科锂业高镁锂比低锂型卤水、低成本运行的基础。本文作者主要介绍了吸附剂中毒机理研究及再生工艺的开发。

1 实 验

1.1 原料及实验设备

1.1.1 原 料

锂吸附剂根据自主知识产权技术生产[10];碳酸氢铵(NH?HCO?)、盐酸(HCl)及二氧化碳(CO2)等均为市售药品。

1.1.2 实验流程及说明

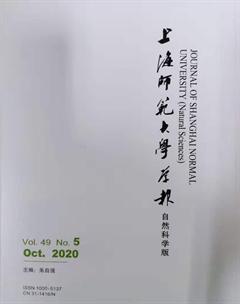

本实验采用原位试验法,即为了排除外部因素对实验结果产生的二次影响,在原设备上进行实验,此方法可以保持塔内吸附剂空隙率、填装高度等状态基本不变,尽可能排除外部干扰因素对实验造成的影响。如图1所示,按照吸附—洗脱工序进行生产,卤水收集在进料箱中,通过进料泵抽运到吸附柱进料吸附,吸附后排放老卤;吸附完成后,通过循环罐抽运洗脱液(解吸剂)对吸附剂进行洗脱;洗脱完成后,使用配制的再生剂,对吸附剂进行再生;定期对吸附剂取样进行分析,分析其中的吸附当量、镁离子浓度等指标。

1.2 分析方法

1.2.1 元素分析

锂离子(Li+)、镁离子(Mg2+)的质量浓度采用原子吸收分光光度计测定,铝离子(Al3+)的质量浓度测定采用乙二胺四乙酸(EDTA)络合滴定法。

1.2.2 树脂吸附容量计算

其中,Vad为吸附容量,单位为g·kg-1;C0为吸附前卤水中锂的质量浓度,单位为g·L-1;Ce为吸附后卤水中锂的质量浓度,单位为g·L-1;V为卤水体积,单位为L;M吸附剂质量,单位为kg。

2 结果与讨论

2.1 中毒失活现象及机理研究

在万吨级装置的生产运行过程之中发现,当装置运行一定时间后,生产效率和单塔产能逐渐下降,经周期性地取出塔内吸附剂进行研究發现,吸附剂的吸附容量下降,在生产过程中处于逐渐下降的状态。从图2吸附容量变化曲线可知,伴随着循环次数和运行时间的增加,树脂吸附容量逐渐下降。当循环次数达到60次的时候,吸附容量下降约30%。

由于是对从运行装置上直接获取的物料进行分析,且吸附剂在塔内的工作状态是稳定的,吸附剂性能随时间的变化没有受到其他外部因素的影响。基于以上分析,首先从吸附剂本身的物化参数变化来判断吸附剂性能变化的原因。对中毒前后吸附剂的关键参数进行了一系列测试,测试结果如表1所示。

从表1可以看出,中毒前后吸附剂的密度、锂铝质量分数变化都不大,但中毒后的吸附剂中镁的质量分数达到了5.01%。同时饱和吸附容量和比表面积急剧下降,分别下降31.1%和27.7%。因此,含镁化合物的存在可能是导致吸附剂性能下降的主要原因。

对中毒后的吸附剂与新鲜吸附剂进行了形貌研究,扫描电子显微镜(SEM)图片如图3所示。图3(a)显示了新鲜吸附剂的表面粗糙,二次粒子堆积产生了大量的微米级孔道,卤水与吸附剂接触面大,卤水在吸附剂颗粒内部传质性能良好,有利于Li+的吸附与解吸。而长时间运行后的吸附剂表面相对光滑,二次粒子堆积产生的孔道基本被堵塞,这将导致传质性能和接触面积均出现大幅度下降,不利于Li+的吸附和解吸,如图3(b)所示。

察尔汗盐湖卤水是一种含有多种过饱和离子的高浓度盐水,主要离子有Li+、钠离子(Na+)、钾离子(K+)、钙离子(Ca2+)、Mg2+、硼酸根离子(H2BO3-)、氯离子(Cl-)、硫酸根(SO42-)和碳酸氢根(HCO3-)等,pH呈现弱酸性。由于卤水中各离子的并存特性,存在四硼酸钠(Na2B4O7)和硼酸镁(Mg2B2O5)强酸弱碱盐。在“吸附—再生”过程中需要用去离子水置换掉树脂柱中的卤水,实际是稀释了卤水,从而使Na2B4O7发生水解生成氢氧化钠(NaOH),水解产物NaOH和卤水中的Mg2B2O5反应,从而生成氢氧化物沉淀,沉积于吸附剂颗粒表面,堵塞吸附剂传质孔道,造成吸附容量下降。

2.2 再生试剂的选择

通过对失活机理的研究,提出了失活吸附剂再生的试剂和工艺方案。工艺方案的选择有3个方面的考虑:1) 吸附剂颗粒表面沉积物主要成分氢氧化物,且主要杂质阳离子为Mg2+,因此失活吸附剂表面杂质的脱除采用酸性化学试剂较好;2) 强酸性环境有可能破坏吸附剂本体和骨架结构,所以再生试剂采用弱酸性体系较为合适;3) 再生过程不能带入新的杂质进入吸附剂体系。基于以上原因,选取CO2、稀盐酸(pH为3~4)和NH?HCO?(铵盐)3种试剂再生试剂,并进行了比较研究,再生工艺流程采用原位梯级淋洗[12-13]。

2.2.1 再生定性实验

首先采用3种再生剂对同批次吸附剂进行再生。图4为3种再生试剂对中毒后吸附剂的吸附容量随再生时间恢复的情况。

由图4可见,经不同再生试剂处理后,3种再生试剂均能有效提高吸附剂的吸附性能,这也印证了上文中树脂中毒机理和再生剂的合理性。但是3种再生剂再生效果不同,经10 h再生后,采用二氧化碳法的吸附剂吸附容量提升近3%,盐酸法吸附容量提升近9%,铵盐法吸附容量提升近14%。对比3种再生试剂处理前后树脂的吸附容量变化可知,NH?HCO?作为再生试剂效果最好,再生处理速度最快。

2.2.2 再生定量实验

为了考察3种再生试剂对同批次吸附剂的再生恢复效果,对3种吸附剂进行了长时间的再生恢复实验;采用边生产边用铵盐再生的方法,在线考察吸附剂恢复效果,实际再生过程中吸附剂按照既定生产程序“吸附—水洗—脱吸”模式运行,将再生过程添加到水洗过程中,即每个生产周期为6 h,每个循环水洗过程中都添加再生剂对吸附剂进行一次再生,以累计生产时间和定期对吸附剂取样来检测吸附剂中的Mg2+质量分数和树脂吸附容量等参数,考察不同再生剂对吸附剂的再生恢复效果。分别采用了CO2、稀盐酸和NH?HCO? 3种再生剂对吸附剂进行再生,结果如表2所示。

从表2中可知:由于CO2在Mg2+质量分数较高的条件下会形成胶体等物质,从而导致吸附柱中阻力增加,所以CO2实验只进行了22 h后,吸附剂就无法再生。

从表2可知,NH?HCO?作为再生试剂,其对沉积物的处理速度是其他2种再生试剂的4倍,单位时间内的处理效果最佳。可能的原因是部分CO2在溶液中溶解,浓度稀释,降低了反应速率,导致其处理速度较低。当采用盐酸法时,由于选用弱酸性盐酸,故开始时再生速度较快,吸附剂中Mg2+质量分数降低明显,但随着再生时间增加和氢离子(H+)浓度的不断降低,再生效果明显减弱,导致其总体效果较差。当采用NH?HCO?为再生试剂时,通过204 h(34个循环)的运行—再生循环后,吸附剂中Mg2+质量分数降低到0.17%,效果较好。

2.3 再生工艺优化

2.3.1 浓度选择

根据吸附剂中Mg2+质量分数的不同,选取不同质量浓度(0.6~11.6 g·L-1)的NH4HCO3为再生试剂,进行了性能恢复对比实验,其结果以吸附剂中Mg2+质量分数表征,结果如图5所示。

由图5可知,当采用相同工艺,以不同质量浓度的NH?HCO?为再生试剂时,结果检测吸附剂中Mg2+质量分数均低于1.0%。由于再生是穿插在循环运行的水洗环节,综合考虑工业生产成本和对后续工序的影响等因素,因此选择质量浓度为0.6 g·L-1的NH?HCO?为再生试剂。

2.2.2 恢复时间

因吸附工艺采用淡水实现Li+的解吸,在不影响装置产能的前提下,为了避免吸附剂本体材料被过量解吸而造成对微观结构不可逆的破坏,要求吸附剂再生过程必须与工艺过程同步。同时,当吸附剂中Mg2+质量分数小于0.5%时,吸附剂性能恢复到95%以上,表明吸附传质孔道基本被打开。因此,选择以吸附剂中Mg2+质量分数小于0.5%为恢复指标。采用不同质量浓度的NH?HCO?溶液处理后,吸附剂的恢复时间如图6所示。

从图6可见,当NH?HCO?质量浓度为11.6 g·L-1和3.5 g·L-1时,吸附剂的恢复时间较短,约40~50 h的再生操作就可以将吸附剂中的Mg2+降低到0.5%以下,吸附劑性能恢复95%以上;当NH?HCO?质量浓度为1.0 g·L-1和0.6 g·L-1时,吸附剂的恢复时间大致相同;当NH?HCO?质量浓度为1.0 g·L-1时,需要90 h的“运行—再生”周期循环才可以将吸附剂中Mg2+的质量分数降低到0.5%以下;当铵盐浓度为0.6 g·L-1时,97.6 h“运行—再生”周期循环后,吸附剂中Mg2+的质量分数为0.48%,吸附剂吸附性能恢复95%以上。高浓度再生剂有利于缩短再生时间,但是过高浓度的再生剂效果也不够理想。

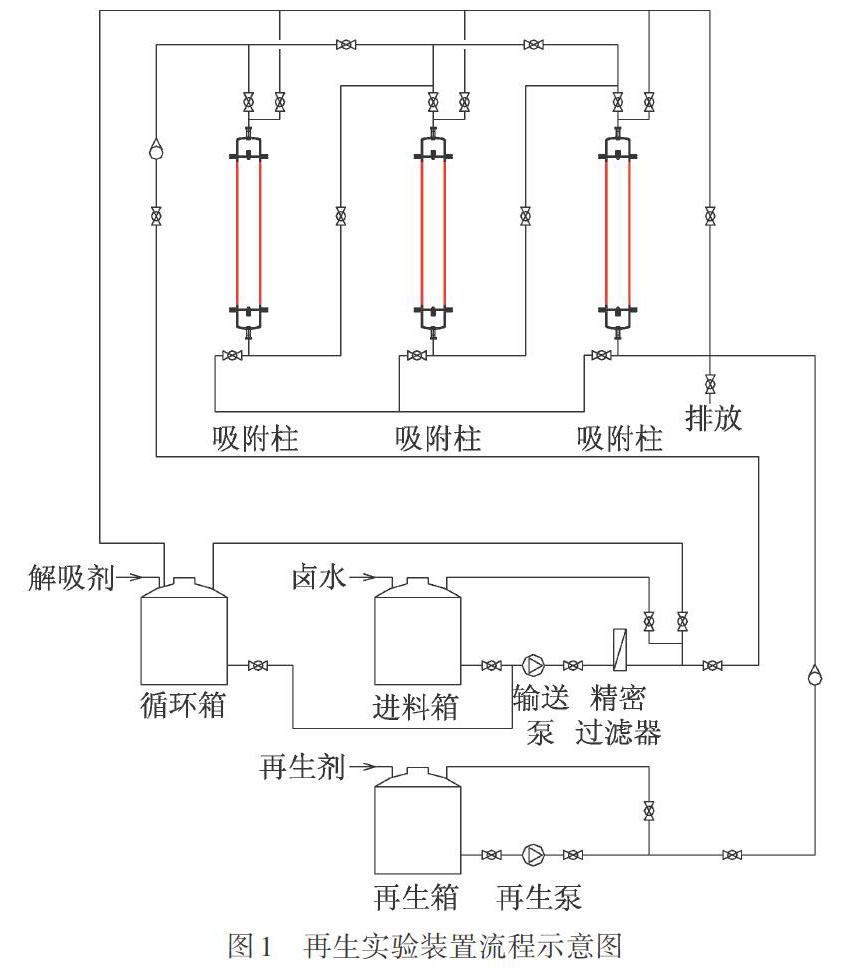

2.2.3 再生后性能验证

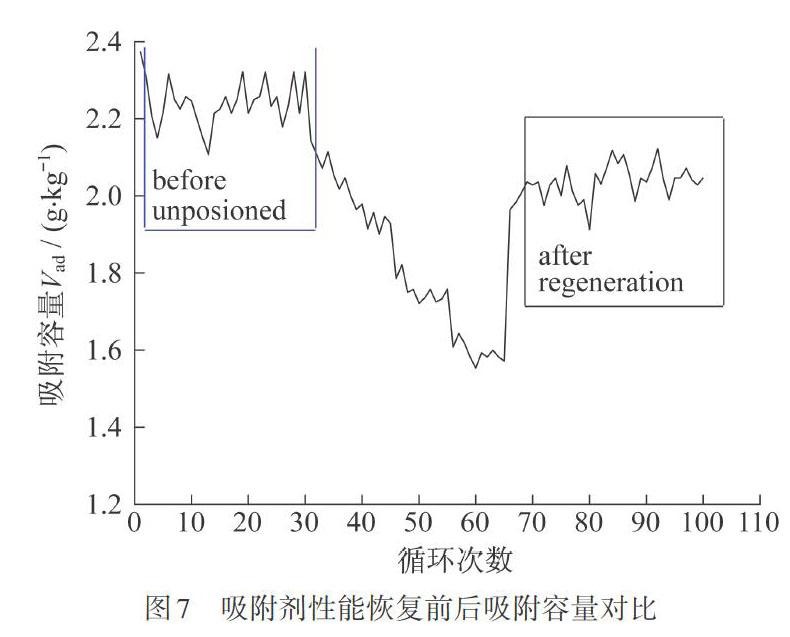

吸附剂性能恢复前后容量变化曲线如图7所示,经再生后吸附剂吸附容量恢复至新鲜吸附剂的95%左右,其吸附性能得到提升。SEM图如图8所示,吸附剂表面重新出现大量传质孔道,进一步验证了再生工艺的可行性。

3 结 论

本文作者通过对吸附剂中毒机理的研究,发现在解吸过程中镁的氢氧化物沉积物导致吸附剂的吸附容量下降。采用针对性再生试剂进行的NH?HCO?溶液为恢复剂实验,最终确定NH?HCO?为吸附剂性能恢复剂。优化恢复工艺,选择质量浓度为0.6 g·L-1,恢复时间为97.6 h,吸附剂性能基本恢复,达到工业需求。

参考文献:

[1] 李杰,熊小波.铝盐吸附剂盐湖卤水提锂的研究现状及展望 [J].无机盐工业,2010,42(10):9-11.

LI J,XIONG X B.Current research status and prospect of extraction of lithium from salt lake brine with aluminium salt based sorbent [J].Inorganic Chemicals Industry,2010,42(10):9-11.

[2] GU S,JI B,QI Q,et al.The effects of irradiation and high temperature on chemical states in Li2TiO3 [J].International Journal of Hydrogen Energy,2019,44(60):32151-32157.

[3] WANG L,FU S,ZHAO T,et al.In situ formation of LiF and Li-Al alloy anode protected layer on Li metal anode with enhanced cycle life [J].Journal of Materials Chemistry A,2020,8(3):1247-1253.

[4] 张黎辉,杨志平,李存增,等.吸附法提锂快洗除镁工艺技术研究 [J].无机盐工业,2016,48(12):52-54.

ZHANG L H,YANG Z P,LI C Z.Research on lithium extraction with adsorption method and fast leaching for magnesium removal technology [J].Inorganic Chemicals Industry,2016,48(12):52-54.

[5] 李丽娟,彭小五,时东,等.含锂卤水中锂资源高效利用与绿色分离的新型萃取体系 [J].盐湖研究,2018,26(4):1-10.

LI L J,PENG X W,SHI D,et al.Eco-friendly separation and effective applications of lithium resources from various brine with Lithium:theilr extractant and extraction system [J].Journal of Salt Lake Research,2018,26(4):1-10.

[6] 汪镜亮.卤水锂资源提锂现状 [J].化工矿物与加工,1999(12):1-5.

WANG J L.The present status of Lithium extraction from Li-bearing brines [J].Industrial Minerals & Processing,1999(12):1-5.

[7] 于明臻.我国锂盐工业的现状与技术进展 [J].无机盐工业,1999,31(1):21-24.

YU M Z.Present status and technological development of Lithium salt industry in China [J].Inorganic Chemicals Industry,1999,31(1):21-24.

[8] SHI D,CUI B,LI L,et al.Lithium extraction from low-grade salt lake brine with ultrahigh Mg/Li ratio using TBP-kerosene-FeCl3 system [J].Separation and Purification Technology,2019,211:303-309.

[9] 钟志敏.盐湖提锂技术取得突破 板块估值有望提升 [EB/OL].(2017-12-28)[2018-01-18].https://finance.sina.com.cn/stock/hyyj/2017-12-28/doc-ifyqcsft7381967.shtml.

[10] 何永平,嚴雄仲,王文海,等.一种锂吸附剂的制备方法及锂吸附剂:CN201710235736.0 [P].2019-03-15.

HE Y P,YAN X Z,WANG W H,et al.One preparation method of lithium adsorbent and lithium adsorbent:CN201710235736.0 [P].2019-03-15.

[11] 何永平,王文海,邢红,等.一种氯化锂的生产工艺:CN201710076269[P].2019-04-30.

HE Y P,WANG W H,XING H,et al.A production process of lithium chloride:CN201710076269[P].2019-04-30.

[12] 张洁,欧阳云,邹海晶,等.失效离子筛型锂吸附剂的性能恢复 [J].黄冈师范学院学报,2015,35(6):40-41.

ZHANG J,OUYANG Y,ZOU H J,et al.Performance recovery of disabled ion sieve type lithium adsorbent [J].Journal of Huanggang Normal University,2015,35(6):40-41.

[13] 王文海,邢红,朱红卫,等.一种恢复锂吸附剂性能的方法:ZL201410725724.2 [P].2014-12-03.

WANG W H,XING H,ZHU H W,et al.One method for recovering the properties of lithium adsorbent:ZL201410725724.2 [P].2014-12-03.

(责任编辑:郁慧)