水中高速运动体内置测速涡轮装置空化特性研究

陈 勇,丁文政,卞 荣

(南京工程学院,南京211167)

水中高速运动体可采用涡轮装置作为测速、测距的方法[1]。在周围流场速度、压力达到空化条件,运动体特定位置将发生空化。周围流场受到空化的影响发生改变,从而对涡轮的转动产生影响。研究三维空间内的敏感机构的空化特性,对提升运动体的水中环境感知能力的提升具有重要意义[2]。

目前,对流场中空化现象的研究,在微观层面,空化现象的产生与变化机理并未完全为人们所了解。在宏观层面,空化现象在大多数情况下产生并发展于流场的剧烈变化的区域,对实验测试条件要求苛刻,其产生的影响难以通过理论分析进行完整、具体地阐述[3−4]。尽管如此,近年出现了大量针对空化的实验和仿真研究。其中,空化实验对不同类型的空化形态、对应的流场压力分布、特殊结构对空化的影响都做了非常详细的研究[5−7];针对翼型叶片、圆盘空化器等空化的数值研究内容与实验研究基本一致,研究方法目前已经发展到使用LES(大涡模拟)湍流模型进行分析,仿真结果已能够展示流场空化的细微结构[8−10]。叶栅结构的非定常空化流场包含交变空化、存在迁移速度比的旋转空化现象,体现了叶片间的相互作用对空化流动特性的影响,具有重要的意义[11]。对三维空间的流场结构来说,流场边界对空化特性的影响机理更为复杂。例如,Guo等[12]通过优化涡轮叶片参数抑制空化的发生,取得了明显的效果。该叶片参数在优化前后的变化非常细小。Zhao等[13]通过SBO优化方法和数值仿真模型对航空燃油泵内部整体流场的多个关键参数的微小调整。Lee等[14]通过对流场边界结构的细微改变抑制空化的发生。可以看出,不管是单一叶片、叶栅,还是三维涡轮结构,关键部位的流场结构参数直接影响流场空化情况。

综上所述,研究本测速装置的防空化特性,对合理设计装置机械结构、明确流场结构优化目标具有关键作用。经过验证的仿真模型能够弥补实验研究的不足,对复杂环境下的涡轮特性分析提供支撑。因此,本文将基于数值仿真和实验分析,研究水中高速运动体内置测速涡轮装置周围的空化流场,以获取该涡轮装置的空化特性。

1 涡轮装置空化的产生环境

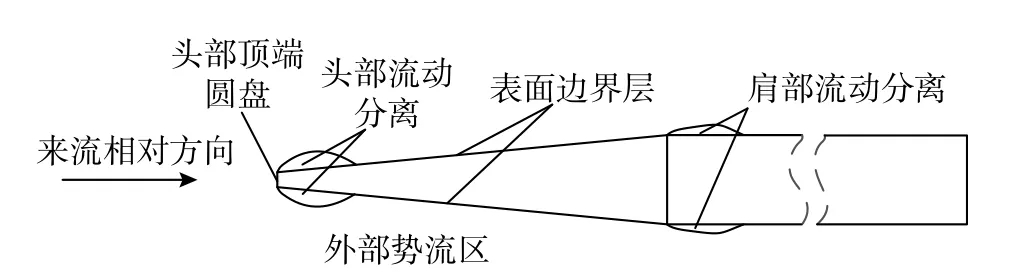

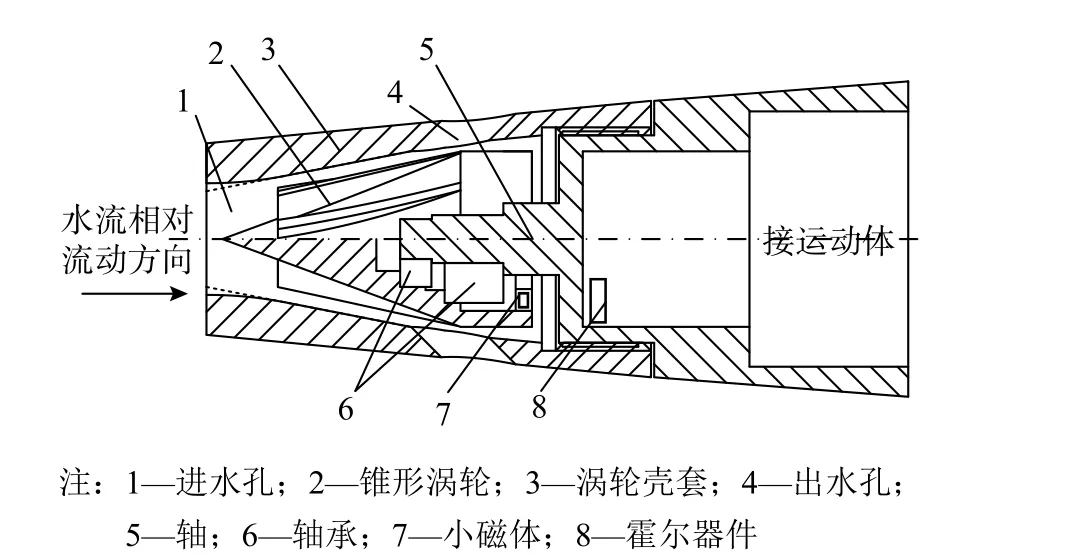

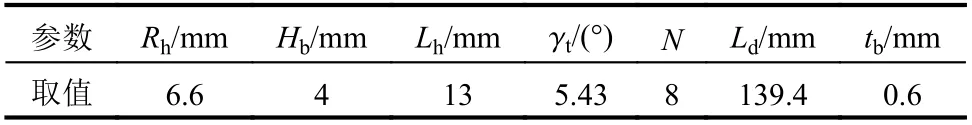

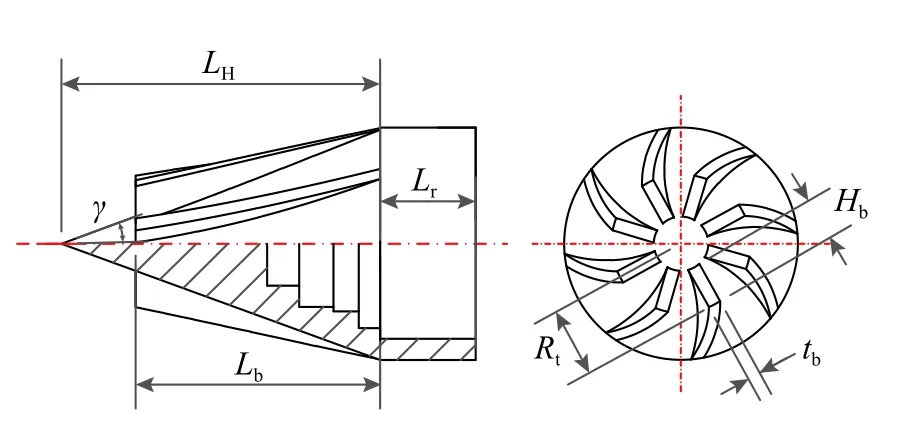

水中运动体周围流场特点如图1所示。运动体在水中高速运动时,涡轮受到水流的驱动而旋转,如图2所示,水流通过流道入口冲击流道内的锥形涡轮使其发生转动,锥形涡轮后侧镶有小磁体,霍尔器件通过探测锥形涡轮转动过程中的磁场频率变化获取涡轮转速。对水中的高速运动体来说,忽略水的自由流动,自身运动速度便是水流的相对运动速度,而该相对速度与涡轮转速存在一定关系,从而实现运动体的自主测速。在运动体的实际高速运动中,来流方向跟测速装置可能形成一定的偏差,通常情况下,该偏差不大且固定,形成的偏差角度为偏差角α。表1、表2及图3为涡轮装置的参数取值和示意图。

图1 水下运动体周围流场特点Fig.1 Flow field around underwater moving body

图2 测速装置原理示意图Fig.2 Velocity measure unit principle schematic diagram

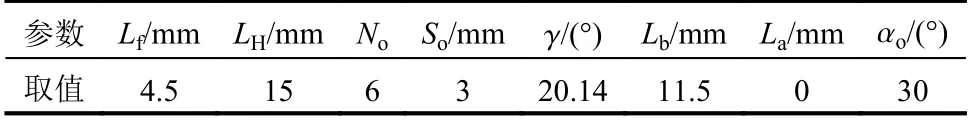

表1 涡轮叶片参数及取值Table 1 Turbine parametersand values(blade)

表2 涡轮轮毂与内流道参数及取值Table 2 Turbine parameters and values(hub and flow channel)

图3 涡轮参数示意图Fig.3 Turbine parametersillustration

2 数值仿真方法

2.1 空化流场网格划分

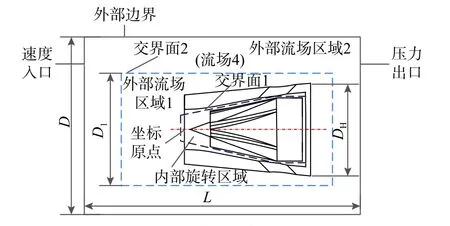

从实现绕流场计算域中运动的角度出发,首先采用一个圆台体封闭涡轮(交界面1以内,内部旋转区域),以完成涡轮的转动,然后再采用一个圆柱体将测量模型封闭(交界面2以内,外部流场区域1),以完成运动体偏转运动。网格划分如图4所示。同时,为满足流场对网格质量要求,使网格划分能够适应涡轮装置的复杂外形,以提高其通用性和实用性,将包裹涡轮的圆台区域(交界面1以内)和包裹流道外壳的圆柱体区域(交界面2以内)采用适应性较强的非结构网格进行划分,并局部加密。

图4 流场计算区域Fig.4 Flow field computational domain

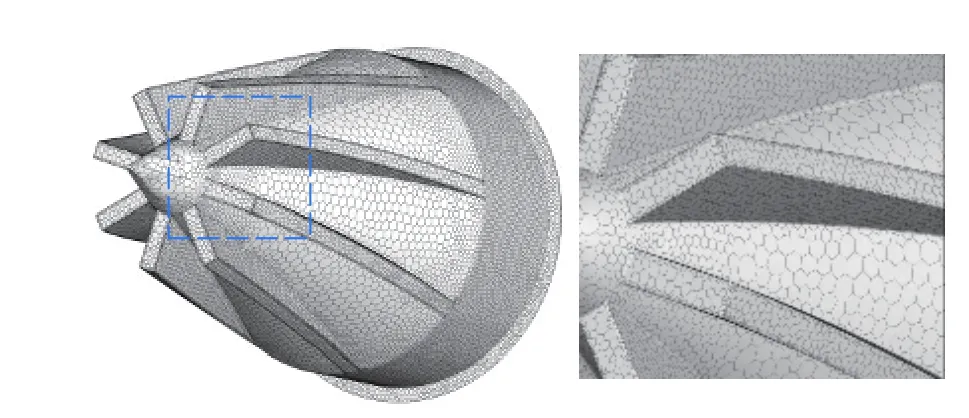

通过采用边界层与尺寸函数控制网格的疏密布置,对边界层网格加密和相应调整。涡轮转动区域部分的涡轮头部在轴向方向上,近壁面在垂直于壁面的高度方向上进行网格加密,其他区域网格相对稀疏。为控制计算量,在保证网格质量的同时须控制网格总数。按照网格无关性实验要求,设置3组网格进行分析,对比3个网格算例得到的涡轮叶片总力矩系数,通过网格收敛指数判断,3种网格无显著性差异。完成后的涡轮表面边界网格划分如图5所示,网格总数为77万。

图5 涡轮表面边界网格划分Fig.5 The turbinesurface boundary meshing

2.2 空化模型与求解算法

空化流是含有气相、液相和蒸汽相,并伴有相变发生的流体。多相流体的模拟需要合适的多相流数值模型,而相间质量传输需要建立合适的空化模型。在本文中采用混合相模型(Mixture)和相应的空化模型来实现空化的模拟。

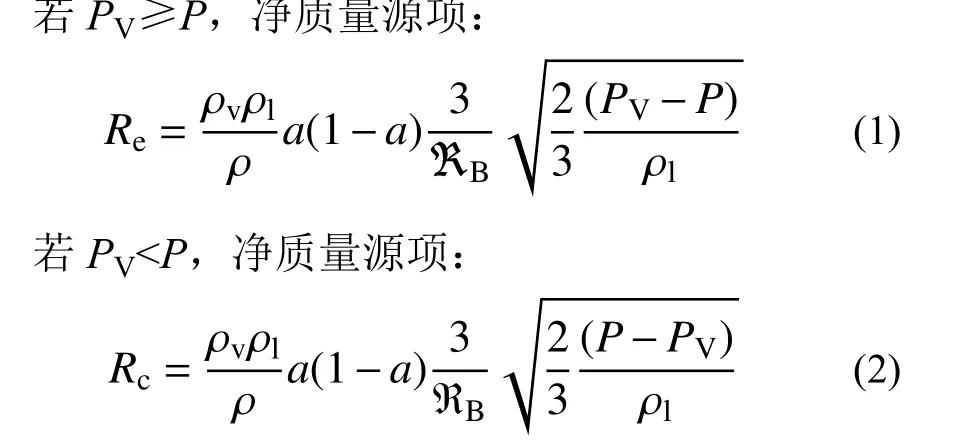

Singhal空化模型是考虑了湍流和不凝结气体的影响,在气泡动力学Rayleigh-Plesset 方程、气液两相质量守恒方程和相关物理假设的基础上推导而来的。本文采用在Singhal 空化模型基础上进一步发展起来的Schnerr 和Sauer 空化模型[15],最终的模型形式如式(1)、式(2)所示:

式中:P为各处压力;ρ为各相密度;α 体积分数;R为质量传输率; RB为气泡半径。

模型的求解在FLUENT 求解器中进行,其求解压力-速度耦合方程的基本算法是SIMPLE (Semiimplicit method for pressure linked equations)算法。SIMPLE 算法需要预定义流场压力,本文中默认初始压力值设为100 kPa(出口压力、表压)。湍流模型采用Realizable k-ε 模型,近壁处理采用标准壁面函数。湍流强度设为0.5%,湍流粘性比设为5。单元中心的变量梯度基于单元体的最小二乘法插值(Least Squares Cell Based 方法)。对流项的插值采用QUICK 格式。此格式适用于本六面体网格,对旋转流动有用,在均匀网格上能达到三阶精度。

3 实验设备和方法

3.1 实验样机和实验设备

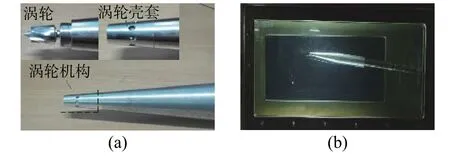

图6 原理样机及其安装在水洞中Fig.6 Prototypeand installation in thewater tunnel

本实验在一闭式空化水洞中进行。设计两套原理样机:一套为含有涡轮装置的样机;另一套为相同外形尺寸无涡轮装置的对比样机。如图6(a)所示。将原理样机通过支杆安装在水洞实验段,如图6(b)所示。水洞试验段为0.6 m×0.6 m正方形截面,含有四个方向的透明玻璃观察窗,总长为2.5 m。水洞最大水流速度为12 m/s,空化数最低可达0.2,试验段湍流度1.4%和相对含气量在0.39~0.41范围。转速脉冲信号线从尾部支杆中穿出。

3.2 空化图像的获取与处理

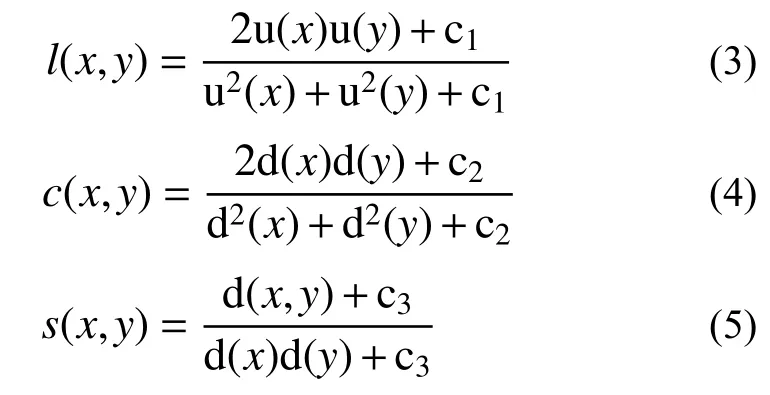

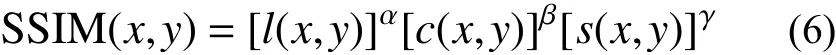

为了方便分析大量空化图片的周期性变化规律,设计了基于SSIM算法的图像信息提取。该算法用均值作为亮度的估计,标准差作为对比度的估计,协方差作为结构相似程度的度量[16]:

式中:l(x,y)为亮度比较函数;c(x,y)为对比度比较函数;s(x,y)为结构比较函数;u(x)u(y)为图像的灰度均值;d(x)d(y)为图像的灰度方差;d(x,y)为图像的灰度协方差。引入常量c1、c2、c3是为了避免当分母十分接近零时出现的不稳定性,本文取各值均为0.01。则综合上述因素的图像指标可写为:

利用编程软件对空化图像进行批量处理。取α、β 为小量0.1,γ 仍取值1。

4 结果和讨论

4.1 空化区分布

从头部外置涡轮的空化情况(表3所示)可以看出,位于头部的流动分离区空化是导致外置涡轮转动失效的根本原因。与前期研究的外置涡轮装置相比[1−2],对处于内流场的内置涡轮机构来说,可以有效避免头部的流动分离,从而减小空化对涡轮转动的影响。

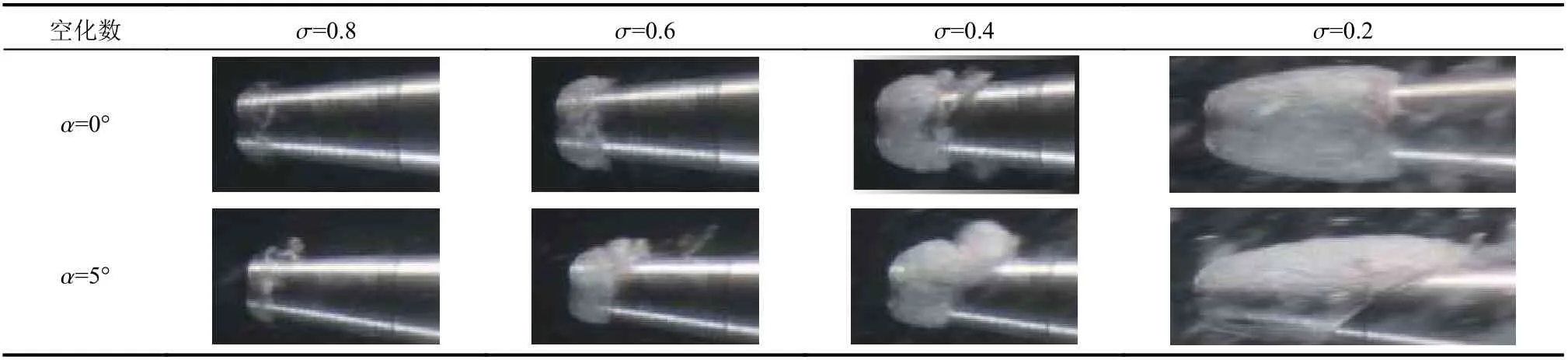

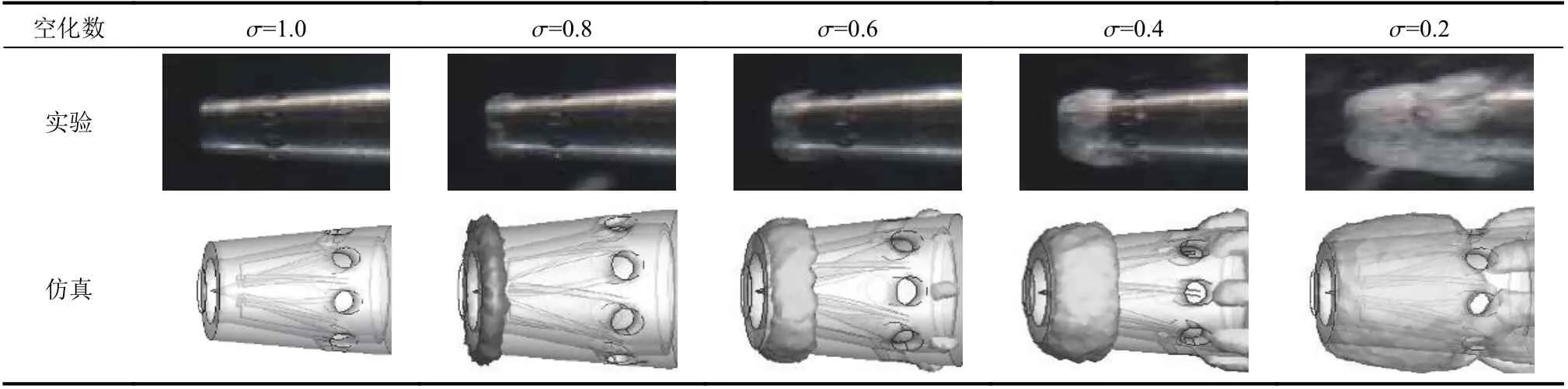

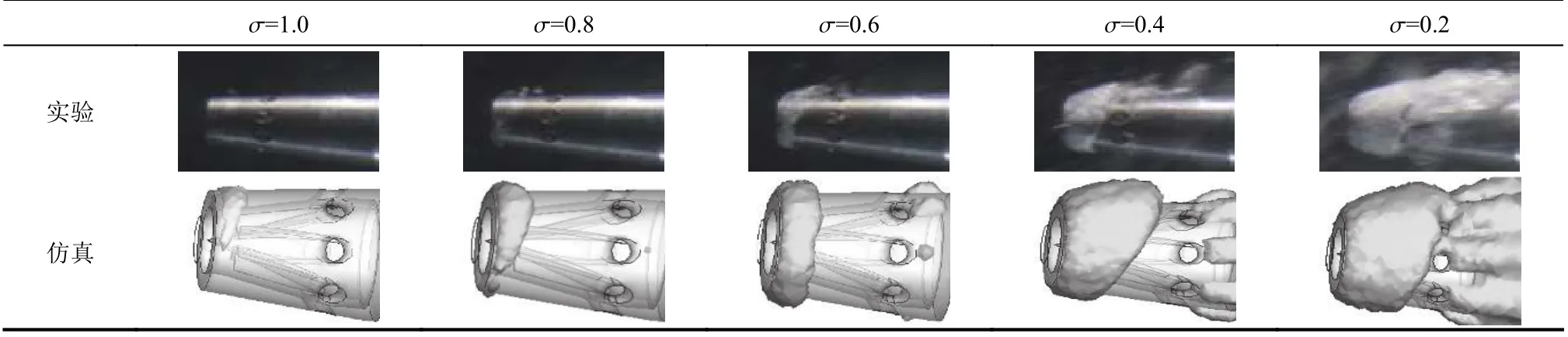

分别对有、无偏角,不同空化数下的内置涡轮结构进行空化水洞实验和仿真研究,得到了表3~表5中不同工况下的空化图像。从表中可以看出,在一些空化数下,头部分离区、出水孔分离区均出现了空化。对比无涡轮装置相同工况(表3)根据各工况下的空化结果,头部开孔的涡轮测速装置具有如下空化特性,对空化区域的形成产生了如下影响:

1)相比之下,头部空化区域明显变短,但初生空化数基本一致。

2)在空化数为1.0~0.6的范围内,空化区域并未达到出水孔,头部流动分离区产生的空化并未对出水孔产生直接的影响。

表3 无涡轮装置样机头部空化(10 m/s)Table 3 Head cavitation of prototype without turbine (10 m/s)

表4 涡轮装置空化(10 m/s,α=0°)Table 4 Cavitation of the turbinedevice (10 m/s,α=0°)

表5 涡轮装置空化(10 m/s,α=5°)Table 5 Cavitation of the turbine device (10 m/s,α=5°)

3)在空化数降至0.8时,出水孔外的分离区明显出现了空化。在空化数降至0.4或更低的时候,头部分离区产生的空化尾部达到出水孔位置。

4)在空化数达到0.2的时候,外部分离的空化区已完全包括了出水口,出水孔外的分离区也产生了强烈的空化,已很难观察到出水孔之间以及出水孔与空化区之间的缝隙。

5)该涡轮装置改变了原有的空化形态。通当σ=0.4 时,原本在背流面的空化结构受到了出水孔水流的影响,改变了头部空化的末端。当σ=0.2时,涡轮装置的头部分离区空化与出水孔分离区空化连为一体,在前端形成了固定的空化区域。

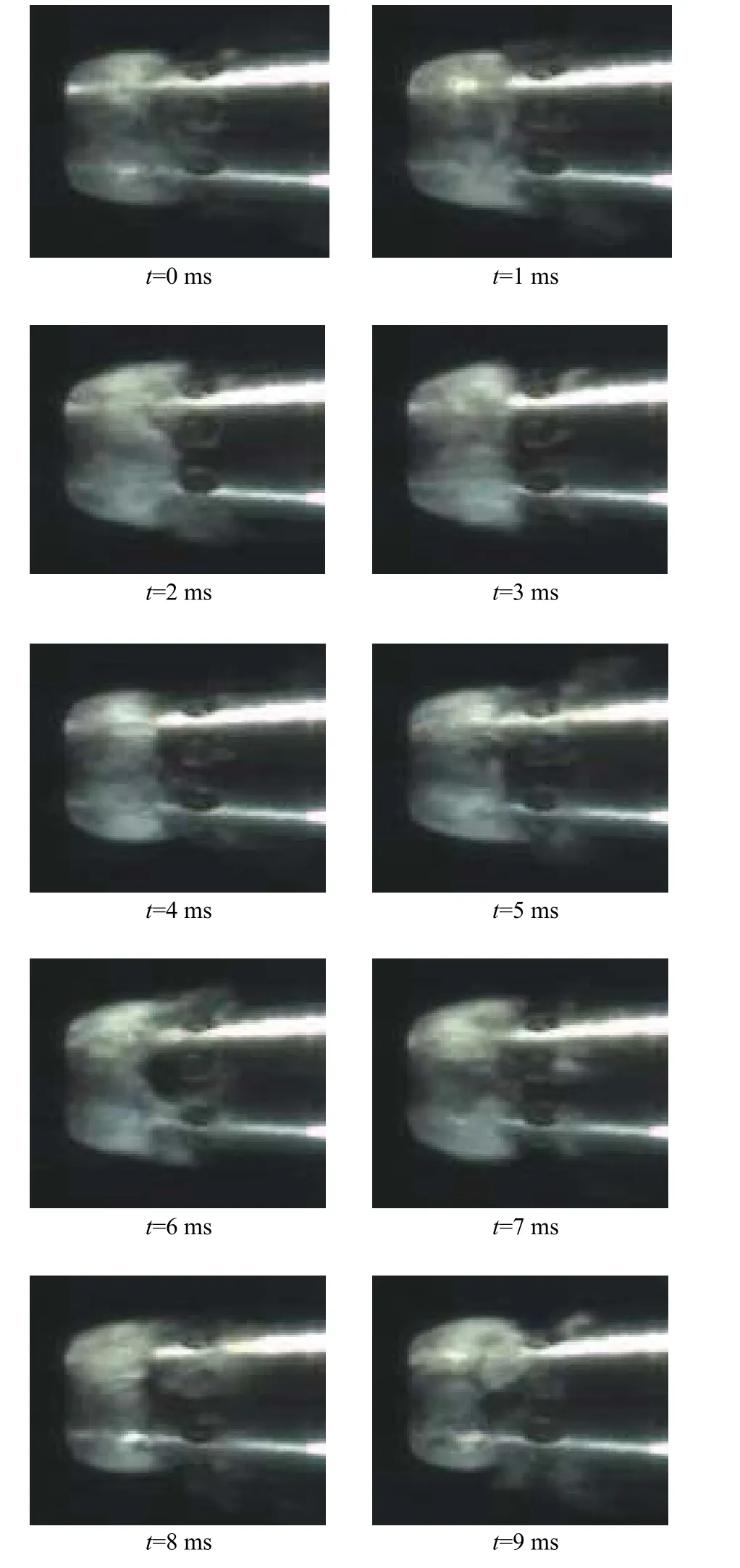

4.2 空化区动态特性

图7和图8为涡轮装置外部瞬态空化情况。与无涡轮装置相同工况(10 m/s,σ=0.4)进行对比可以发现,在该空化数下,出水通道已经对运动体头部表面的空化区域产生了影响,改变了原有空化的周期性变化和形态。出水口的空化情况随时间发生变化,这是由于不同时刻涡轮与壳体之间的流道受到叶片位置的影响,即出水流道和出水孔之间存在动静干扰,最终造成了出水孔在不同时刻的流速存在周期性变化,从而对出水孔分离区内的空化情况产生影响。

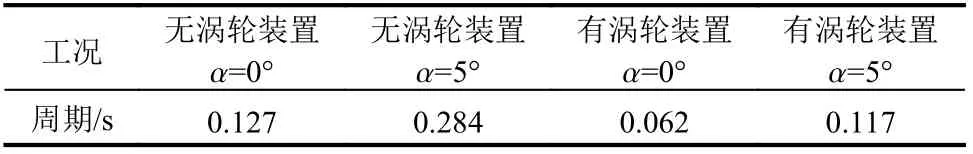

表6为σ=0.4时,基于SSIM算法获得的空化形态变化周期,可以看出,有涡轮装置样机的动态空化特性发生了明显变化,云状空化团脱落明显加快。对比α=0°和α=5°下的涡轮装置动态空化情况发现,有偏角情况下空化周期更长,云状脱落范围也更大。

4.3 临界空化数

图7 涡轮装置外部瞬态空化(α=0°,10 m/s,σ=0.4)Fig.7 Transient cavitation of turbine device(α=0°,10 m/s,σ=0.4)

图8 涡轮装置外部瞬态空化(α=5°,10 m/s,σ=0.4)Fig.8 Transient cavitation of turbine device(α=5°,10 m/s,σ=0.4)

表6 空化脱落的平均周期(σ=0.4)Table 6 Turine parameters and values the turbine(σ=0.4)

随着空化数的降低,涡轮最终会发生严重空化丧失升力而逐渐停转。不过,这种情况是在空化非常严重的时候才会出现。对本涡轮装置来说,实验得到的初生空化数为0.9~1.1。但是,只有空化数降低到0.2时,传感器性能才会有较明显的变化,所以,存在相当大的空化数范围,在该范围内虽然部分空化一直存在但性能基本没有变化。根据水轮机临界空化的概念,效率出现一定量的下降的空化数即为临界空化数。参考上述概念,本文定义在水洞减压实验时,涡轮转速出现降低时的空化数作为涡轮装置的临界空化数σCr。

图9为水洞实验得到的内置涡轮样机在不同空化数下的转速变化。可以看出在空化数低于0.4后涡轮转速升高,可以推测叶片开始出现空化。并可以进一步推测,在空化继续发展后,内流道或涡轮叶片将产生较强空化并引起涡轮失效。对比α=0°和α=5°下的涡轮转速,可以看出,与α=0°下的涡轮转速相比,在未发生空化时,α=5°下的涡轮转速偏高,而在发生空化后,α=5°下的涡轮转速偏低。空化数为0.4时,涡轮转速略有增加,但是仍然能够保证一定的测速精度(经计算得到最大值与平均值的最大偏差为4.78%,满足本装置的使用要求),此时,外部的严重空化并未导致位于内部流道中涡轮转动失效(即转速降低并停转),而传统外置涡轮装置在空化数低于1.0左右即进入失效状态[1−2]。这进一步说明了相比传统外置结构,内置涡轮机构具有一定抵抗空化的能力。

5 结论

本文利用流体仿真和空化水洞实验研究了水中测速涡轮的空化特性,分析了其对涡轮转动的影响。得到了如下结论:

(1)与无涡轮样机相比,有涡轮样机头部空化形态改变,空化区域分为前后两个部分,空化区域明显加厚。空化数为0.4时,前端空化对后端产生影响,在空化数降低到0.2时,前后两部分空化区域连成一体。同时,仿真结果能够正确反映空化区域。

(2)与无涡轮样机相比,有涡轮装置样机的动态空化特性发生了明显变化,云状空化团脱落明显加快,云状脱落范围更小;有偏角相比无偏角情况下,空化变化周期更长,云状脱落范围也更大。

(3)实验和仿真结果表明,外部严重空化并未导致位于内部流道中涡轮转动失效,本涡轮装置具有隔离外部空化的能力。在外界空化数高于临界空化数(σCr=0.4)的情况下,涡轮测速装置仍然在线性测量范围内(最大误差为4.78%),能够保证涡轮装置正常使用。