铂丝位错特性对标准铂电阻温度计稳定性影响的研究

高 凯,蒋 庆,孙建平,李 旭,叶 萌,曾佳旭,高智涵

(1.中国计量大学,浙江杭州310018;2.中国计量科学研究院,北京100029; 3.西安工程大学,陕西西安710048)

1 引 言

标准铂电阻温度计是1990年国际温标(ITS-90)定义固定点之间重要的内插仪器之一,其稳定性受多个因素的影响[1,2],其中包括铂丝的纯度、氧化及内部残余应力等。一些研究者通过开展铂的氧化性能、应力以及铂电阻温度计的不同结构设计、电绝缘性等宏观影响的研究,来致力于提升其长期稳定性[3~6]。然而,关于铂的内部结构等微观方面的研究到目前为止尚未见报道。尽管目前商业可获得的铂丝纯度已经达到了99.999%,满足了温标中对标准铂电阻温度计纯度的要求,但其稳定性依然是温标发展的瓶颈问题之一。

铂丝内部残余应力是影响铂电阻温度计稳定性的关键因素,它的产生通常伴随3种不同类型的形变:弹性、塑性和滞弹性,从微观上主要体现为铂丝内部的位错、晶界等高密度的晶体缺陷。标准铂电阻温度计测温元件使用直径约为0.07 mm的铂丝,在铂丝生产拉制过程中,很容易产生高密度的位错,同时测温元件的制作工艺中也可能造成铂丝二次位错的形成。因此,铂电阻温度计制作完成后,通常通过退火可消除铂丝中的位错。JJG 160-2007《标准铂电阻温度计》检定规程中规定在新制温度计首次检定时,使用于600 ℃以上的温度计应在660 ℃退火4 h后,随炉降温至420 ℃以下,取出温度计测量其水三相点电阻值;然后660 ℃退火100 h后再次测量水三相点电阻值,直至符合稳定性要求;但总的退火时间不超过350 h[7]。对新制温度计出厂前的退火时长没有明确要求的情况下,规程中关于新制温度计的退火时间规定是否满足要求有待证明。

本文从微观角度出发,通过研究不同退火条件下铂丝位错的变化,结合退火处理后铂电阻温度计电阻变化的实验结果,获得铂丝位错密度与铂电阻温度计稳定性之间的关系。

2 位错分析方法及试样制备

2.1 位错分析方法

位错为晶体已滑移区与未滑移区之间的分界,是金属材料中存在的一种线缺陷。位错的产生和存在会对金属的断裂韧度、损伤容限、疲劳性能和耐蚀性等产生重要影响,且与金属的电学性能也有密切的联系[8]。在位错分析的各种方法中,X射线衍射法(X-ray diffraction,XRD)是目前较为成熟、应用广泛的一种方法[9,10]。X射线衍射法对物质进行非破坏分析,可以在空气中进行,工作原理如图1所示。样品测试时,当一束单色X射线照射到样品表面上时,样品中原子周围的电子受X射线周期变化的电场作用而振动,从而使每个电子都变为发射球面电磁波的次生波源,从而得到样品的衍射信号[11]。

图1 X射线衍射法原理图Fig.1 X-ray diffraction schematic

X射线衍射中,满足布拉格方程:

2dsinθ=nλ

(1)

式中:d为晶面间距;n为衍射级数;λ为波长;θ为入射线与分射线的夹角,θ为衍射角的一半,2θ为衍射角。

由式(1)可知,通过改变X射线对样品的入射角度,检测并记录衍射X射线的强度,就可以得到X射线衍射谱图。由于入射角关系到衍射信号的强弱,所以通过XRD测试样品时,就应该选择合适的入射角。利用计算机解析在谱图中出现的峰的位置与强度关系,则可以对物质进行定性以及定量分析[12]。

2.2 试样选取及制备

X射线衍射仪主要由X射线源、样品台、测角器、检测器和计算机控制处理系统组成。测量时要将试样放入样品台,并使被测部分置于测角仪的中心。本文实验利用Rigaku Smartlab型X射线衍射仪对铂丝样品进行分析,其检测器发射的最小X射线宽度约为2 mm。使用单根铂丝作为测试样品时,由于衍射信号微弱,会造成测试数据误差大,导致结果不可靠。本文采取措施:①制备一个足够大的测试区域从而获得样品的平均位错;② X射线辐射面积应该小于被分析试样表面的宽度;③多次采集数据,保证数据的准确度。

标准铂电阻温度计的测温元件通常由高纯铂丝(纯度为99.999%,直径为0.07 mm)与石英骨架组成。为尽可能模拟实际标准铂电阻温度计工作环境,实验样品采用与标准铂电阻温度计同规格的铂丝和石英薄片构成。

实验样品制备时,由于样品台可放置样品的最大尺寸为15 mm×15 mm,故准备1块10 mm×10 mm×1.5 mm的石英薄片,石英薄片上加工1个10 mm×4 mm×0.2 mm的凹槽,用于缠绕铂丝样品。先采用浓度为99%的无水乙醇浸泡石英薄片,用去离子水进行超声清洗,以去除薄片表面的杂质;然后在中间凹槽缠绕铂丝,铂丝需紧密有序排列,宽度约3.5 mm,需绕丝50圈左右,样品见图2所示。本实验中制备了2个样品,可以相互验证实验结果的准确性。

图2 石英薄片铂丝样品Fig.2 Quartz flake platinum wire sample

3 实验结果与分析

3.1 铂丝退火及XRD参数设置

实验中样品退火处理是在管式退火炉中进行,工作区稳定性为±0.1 ℃,均匀性优于1 ℃。为了避免空气中的金属离子、水蒸气等对实验的干扰,将铂丝样品置于可充气的石英桶中,进行多次抽真空与氩气冲洗后,充入少量氩气使石英桶内压力维持101.325 kPa(1个大气压)。退火温度设定为660 ℃,退火结束后随炉温降至室温后取出。本实验中首先利用XRD对铂丝样品进行初始状态的测试,之后铂丝样品总共退火3次,每次退火时间100 h,每次退火后利用XRD对其进行测试。

XRD对铂丝样品进行测试分析前,需确定合适的实验参数。实验中对样品进行了局部范围的连续扫描测定,实验参数为:扫描2θ为36°~49°;扫描步进宽度为0.02°;扫描速度为1°/min;时间常数为0.6 s。之后选择衍射峰最强的有效部分进行研究。

3.2 样品XRD谱图

按照上述方案通过XRD对2个铂丝样品进行连续扫描测定,得到2个铂丝试样不同退火时间下的X射线衍射强度与2θ之间的关系,见图3所示。由图3可以看出,X射线在36°~49°范围内对样品进行连续扫描时,当2θ分别为38.3°,39.7°,44.5°及46.2°时,呈现出了强度不等的衍射峰,衍射峰越强说明样品中该种物质含量越高。综合图3(a)、图3(b),发现2θ在39.7°时衍射峰强度最大。

图3 不同时间退火后铂丝样品的XRD图谱Fig.3 XRD patterns of platinum wire samples after annealing at different times

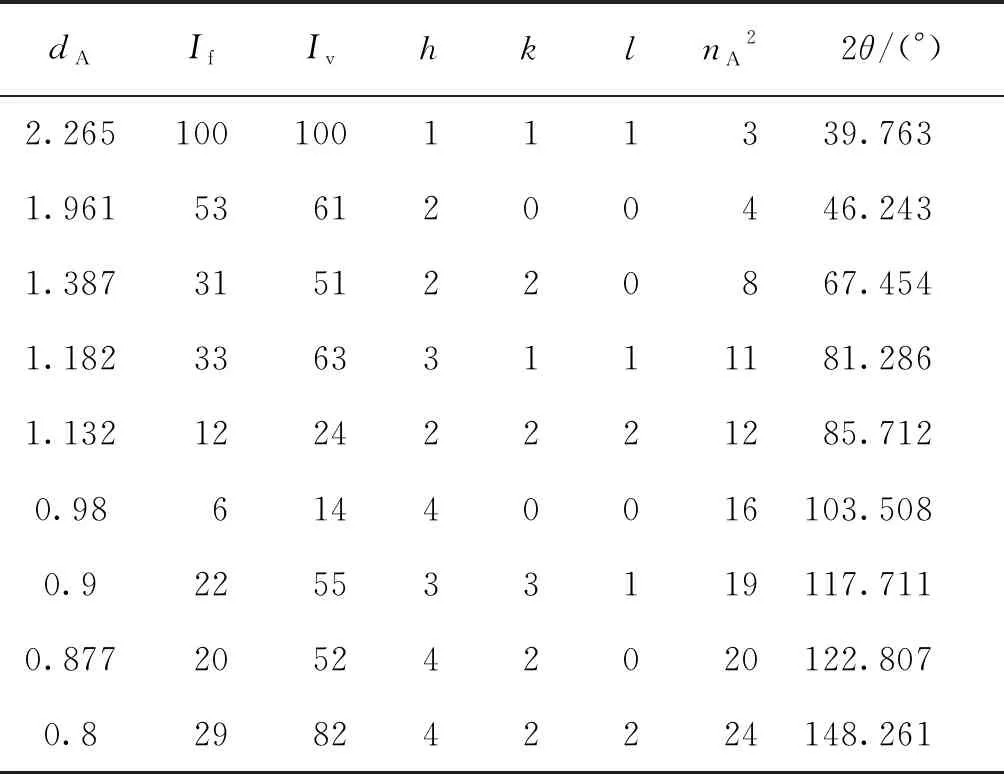

根据铂的标准谱图,见表1,铂晶体具有多个晶面,各个晶面的2θ不同,例如(111)晶面为39.763°、(200)晶面为46.243°等。对比图3与表1中数据可以发现:在36°~49°之间,待测样品的衍射图谱中2个角度(39.7°和46.2°)与标准物质铂衍射图谱中2个角度(见表1,2θ在39.763°和46.243°)基本吻合(重合率为99%),但是图3中,2θ在46.2°时,只有2条谱图出现了强峰造成数据不全,所以舍去此角度。

表1 XRD的铂标准谱图卡片Tab.1 XRD platinum standard spectral card

综上,本文对铂的(111)晶面进行数据分析并计算位错密度,研究铂丝位错密度与退火时间的关系。

3.3 位错密度的计算与分析

根据Warren研究

f(x)=fS(x)×fp(x)

(2)

式中:fS(x),fp(x)分别是物理线性的应变宽化函数和晶粒尺寸宽化函数。解式(2)的卷积可得:

Af(L)=AS(L)Ap(L)

(3)

(4)

(5)

(6)

式中:b为Buggers矢量模;ρ为位错密度;C为衬度因子; f(η)为应变函数,η=L/Re,Re表示位错的有效外切半径;AS(L)和Ap(L)分别是物理线形的应变宽化系数和晶粒尺寸宽化系数;Deff为晶粒大小;g为衍射矢量模[11]。

由上述等式可得到修正的Warren-Averbach等式,为

(7)

式中:K=2sinθ/λ为散射矢量长度,在衍射峰处K=g;O表示K2C的高阶项,由式(6)、式(7)可求出ρ,Re等。本文通过XRD谱图中铂(111)晶面的数据,并利用上述公式计算出平均位错密度。

2个样品在660 ℃不同退火时间后的位错密度变化趋势如图4所示。由图4可以看出:2个铂丝样品的位错密度均随时间变化呈指数关系,整个退火处理过程中,平均位错密度随着退火时间的增长而逐渐减小,0~100 h退火过程中,位错密度从1012cm-2骤减到1011cm-2;从100 h到300 h,位错密度减小速率变缓;300 h退火后位错密度基本稳定。2个样品的位错密度变化具有相同的趋势。

图4 2个铂丝样品不同时间退火后的位错密度变化图Fig.4 Dislocation density change after annealing of two platinum wire samples at different times

利用XRD分析方法也可获得铂丝晶粒尺寸随退火时间的变化,见表2。整个退火实验过程中,2个铂丝样品的晶粒尺寸退火后的变化趋势基本一致,退火100 h内减小,退火100 h~200 h内增大,退火200 h后趋于不变。铂丝生产拉丝形变过程中以位错存在的缺陷伴随着微观组织的改变,变形量越大,畸变晶粒就越大,此时的位错密度就越高。铂丝在660 ℃下退火,其畸变晶粒碎裂成小的晶粒,此时晶粒尺寸减小,位错密度也减小;随着退火时间的增加,铂丝会发生再结晶并形成晶核,再结晶过程中伴随着晶粒的相互吞并,形成了更规则的晶界,造成晶粒尺寸增大,位错密度继续减小;直至完成再结晶,晶粒停止长大,晶粒尺寸不再变化,位错密度也趋于稳定。铂丝晶粒尺寸变化的规律验证了其位错变化结果的可靠性。

表2 不同退火时间后铂丝的晶粒尺寸Tab.2 Grain size of platinum wire after different annealing time

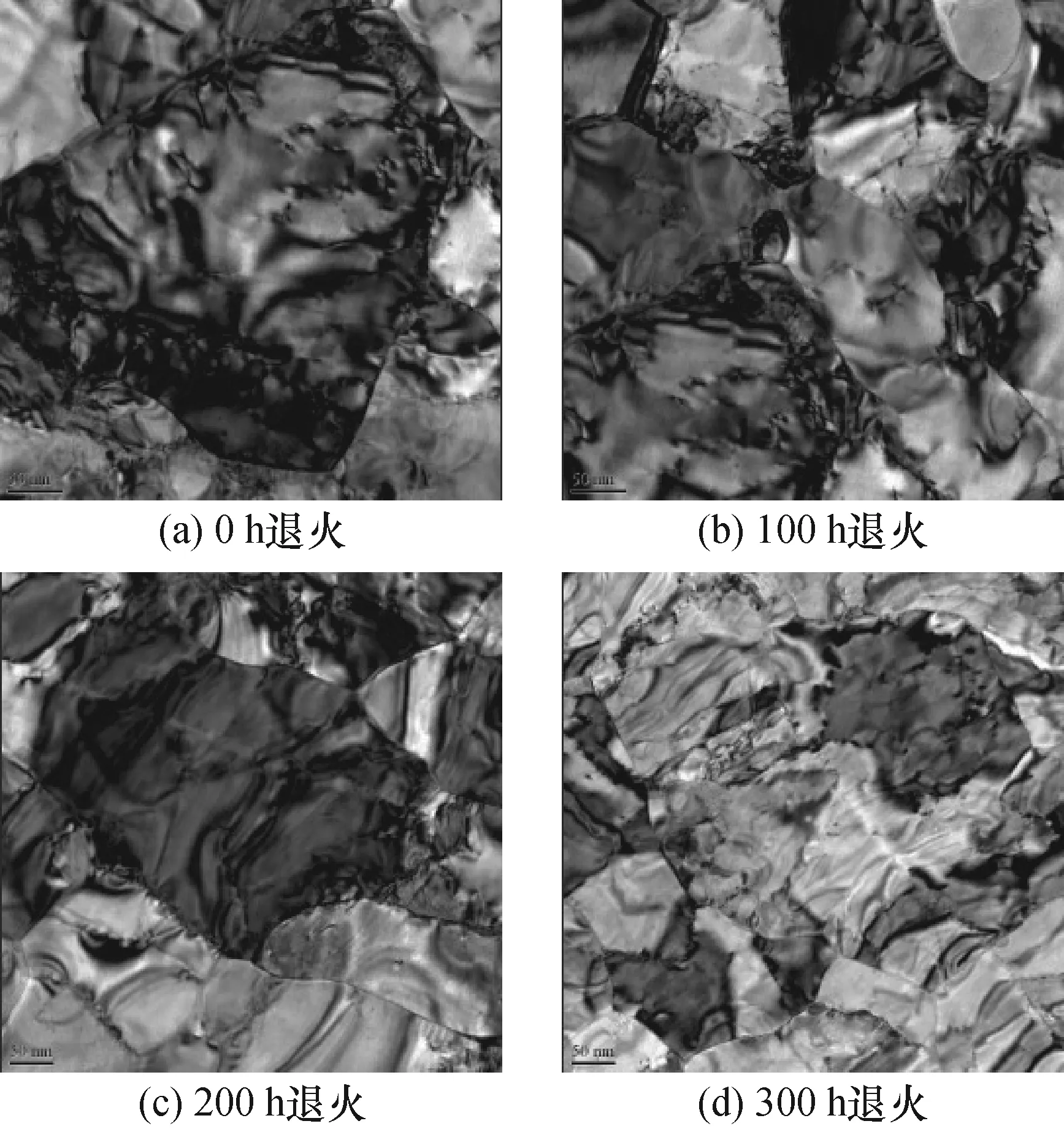

为了进一步了解铂丝位错密度的变化,本文还利用扫描电子显微镜(SEM)对不同退火时间下的铂丝进行表征分析,如图5所示。铂丝初始状态下位错堆积,位错密度较大;100~300 h退火后,其位错明显稀疏,位错密度减小。从形貌上印证了铂丝位错密度随退火时间的增加而减小的结论。

图5 铂丝不同退火时间后的SEM图Fig.5 SEM image of platinum wire after different annealing time

4 铂电阻温度计的数据分析

为了获得性能稳定的铂电阻温度计,生产厂家出厂前均会对新制的铂电阻温度计进行退火处理,目的是消除铂电阻温度计制造过程中产生的内应力,以提高其电阻稳定性。铂丝内部的应力与其内部位错密度有密不可分的关系。根据铂丝位错随退火时间变化实验得到的结论,就可以将宏观的铂电阻温度计的电阻变化与测量元件内部微观的位错分布情况相联系。因此,为了进一步确认铂丝位错达到稳定的时间,本文开展了铂电阻温度计水三相点电阻值随退火时间变化的实验。

本实验对10支由中国计量科学研究院最新制作的铂电阻温度计进行退火,将10支铂电阻温度计放于退火炉中(退火炉稳定性为±0.1 ℃,传感元件附近温度均匀性优于 1 ℃), 根据计量检定规程规定,将退火温度设为660 ℃,待退火过程结束后,铂电阻温度计随炉降温至420 ℃下,然后取出并测量其水三相点电阻值。标准铂电阻温度计电阻测量系统主要由精密测温电桥、固定点复现装置组成。精密测温电桥采用目前国际上精度最高的英国ASL公司生产的F900(校准后的扩展不确定度为0.02×10-6,k=2);固定点装置为国家基准水三相点复现装置(扩展不确定度为0.16 mK,k=2)。

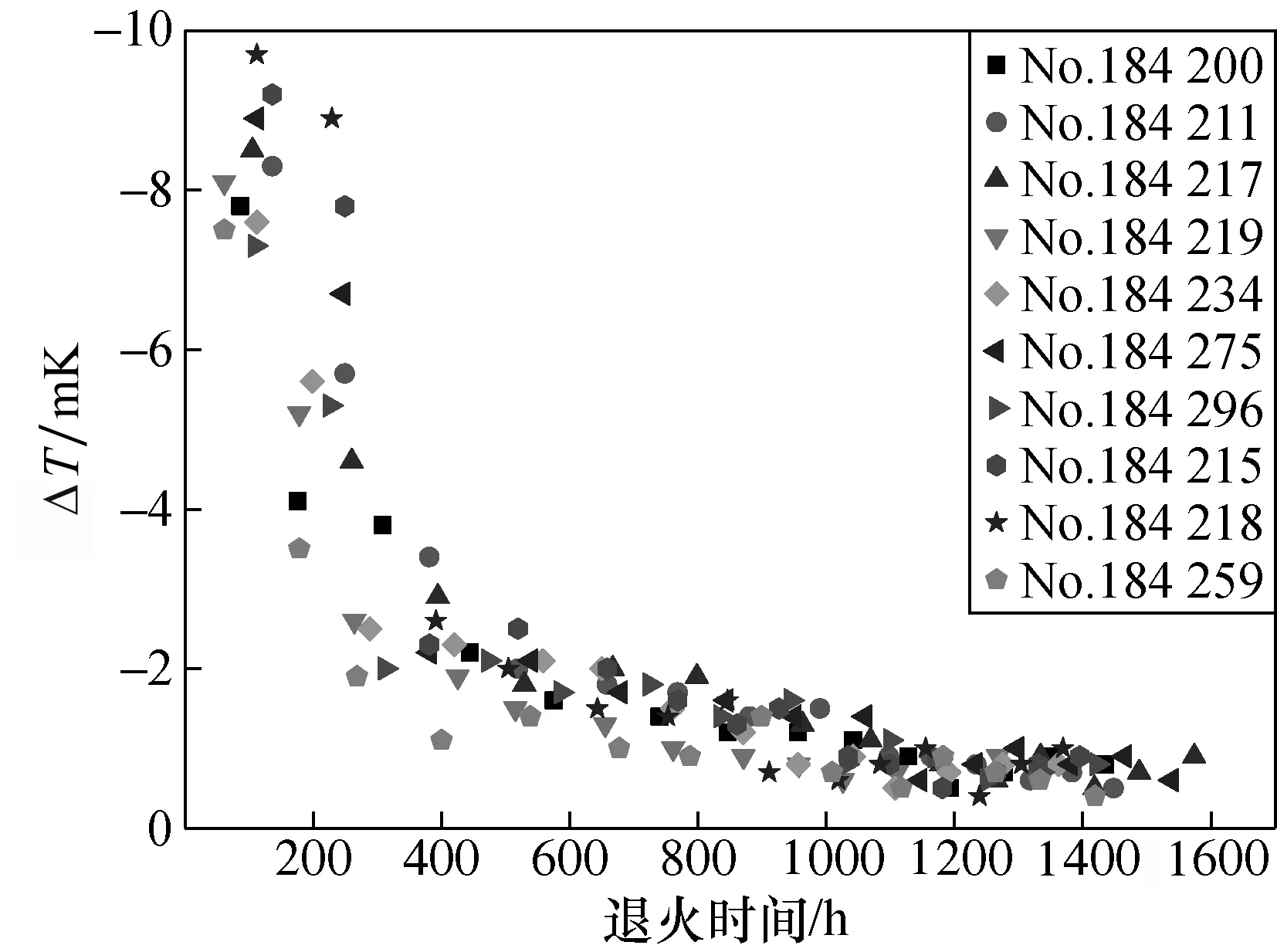

通过实验,得到了铂电阻温度水三相点电阻值变化量与退火时间的关系,见图6所示。由图6可以看出,退火约100 h后,10支温度计的水三相点值变化量均比退火前有明显的减小,变化量对应于温度值可达到-9 mK;退火100 h到300 h之间,水三相点值变化量逐渐减小,约-4~-6 mK;退火约经过300 h后,水三相点值变化量小于3 mK,并达到基本稳定,在-1~-2 mK之间波动;直至退火1 000 h后,变化量小于0.5 mK。由实验结果可知,新制铂电阻温度计电阻值变化量达到稳定所需退火时间与铂丝位错密度达到稳定所需的退火时间基本吻合。

图6 10支温度计不同退火时间后水三相点值变化Fig.6 Change of three-point point value of water after 10 different thermometers in different annealing time

目前,ITS-90补充材料建议:对于使用温度不低于420 ℃的温度计,退火温度需高于其使用上限温度15 ℃或者接近上限温度,退火时间则依据不同温度计的状况确定,但是至少需要4 h,国际上仅针对温度计进行校准而不涉及检定等[13];按照我国最新的计量检定规程JJG 160-2007《标准铂电阻温度计》,在检查首次检定的温度计稳定性时,规定使用在600 ℃以上的温度计需在660 ℃退火,工作基准、一等标准和二等标准铂电阻温度计稳定性要求660 ℃退火前后温度计水三相点电阻最大差值换算成温度分别不超过3 mK,4 mK和8 mK。

由图6可以看出,温度计退火300~800 h间水三相点值变化量之和约为-8~-9 mK,从长期看标准铂电阻温度计稳定性要达到工作基准,甚至是二等标准退火300 h依然是不够的。因此,新制标准铂电阻温度计在出厂前必须保证进行足够长的退火时间。根据本文研究结果,该时间需要大于300 h,对于工作基准及一等标准需要更长的退火时间,以保证在正常使用的情况下温度计具备长期稳定性。

5 结 论

标准铂电阻温度计中感温铂丝的位错是影响其稳定性的重要因素之一。本文选取了标准铂电阻温度计实际用铂丝(纯度为99.999%,直径为0.07 mm)作为实验样品,在660 ℃下对铂丝样品进行了退火处理,利用X射线衍射法(XRD)对其进行测试,并通过计算得到了不同退火时间后铂丝的位错密度、分析了晶粒大小与位错之间关系,以及利用SEM表征了铂丝表面位错形貌的变化。结果表明:

1)铂丝样品在整个退火过程中总的位错密度随着退火时间的增加呈指数减小,经过100 h退火后位错密度从1012cm-2下降到1011cm-2,300 h后其位错密度基本保持稳定;

2)铂丝的晶粒尺寸随着铂丝位错密度变化而产生相应的变化,前100 h退火铂丝晶粒尺寸减小,之后铂丝晶粒尺寸随退火时间增加而增大,直至退火200 h后铂丝晶粒尺寸趋于稳定;

3)通过对10支新制标准铂电阻温度计电阻与退火时间的关系分析,发现温度计水三相点电阻值的较大变化量主要集中于退火前300 h,与铂丝位错密度达到稳定的时间基本吻合。

本文研究结果可为新制标准铂电阻温度计的制作工艺改进及计量检定规程的修订提供理论及技术支撑。