衍射极限储存环注入薄切割磁铁设计仿真与磁场测量

童 金 谷 鸣 刘 波 刘永芳

1(中国科学院上海应用物理研究所 上海201800)

2(中国科学院大学 北京100049)

3(中国科学院上海高等研究院 上海201204)

衍射极限储存环光源属于第四代同步辐射光源,其标识特征就是储存束流发射度达到辐射光的衍射极限,比第三代光源约低两个量级,辐射亮度提高两个量级,具有极佳的横向相干性;新一代的相干同步辐射光源,催生新型同步辐射技术,革命性地提升在空间、时间和谱域中的探测能力[1]。

由于衍射极限储存环(Diffraction-Limited Storage Ring,DLSR)采用非常强的横向聚焦,用于色品校正的六极磁铁引入极强的非线性效应,导致其动力学孔径通常较小,使得传统的冲击磁铁凸轨注入方式变得非常困难,需要发展新的注入技术[2];目前研究较多的主要是利用脉冲多极磁铁偏轴注入和利用快速冲击磁铁在轴注入两种方式,其中在轴注入通常由超快超短脉冲冲击器(如strip-line kicker)搭配薄切割磁铁实现[3];由于这两个设备需要安装于同一直线节之内,受到直线节空间的限制,通常要求切割磁铁的切割板尽可能薄,以降低注入kicker的设计难度。

图1 在轴替换式注入模式Fig.1 Diagram of on-axis swap-out injection mode

图1 所示的利用快脉冲冲击磁铁和切割磁铁组合形成的在轴替换注入方式是衍射极限储存环注入的经典方式:美国的APS-U(Advance Photon Source-Upgrade)、中国正在建设的HEPS(High Energy Photo Source)和拟建的SSRF-U(Shanghai Synchrotron Radiation Facility-Upgrade)均已采用或拟采用该种方式进行束流注入。所谓的“替换”,就是先通过薄切割磁铁将注入束流偏转而几乎不影响储存束流,使得薄切割磁铁出口处的储存束流与注入束流靠得很近;然后再利用快速冲击器将存储束团剔除,并将相应的一个或多个注入的新鲜束团踢至储存环中心轨道。

1 磁铁参数及结构

本文主要介绍薄切割磁铁的设计仿真与磁场测量。根据相关加速器注入物理设计要求,其主要技术参数如表1所示。

表1 薄切割磁铁物理参数Table 1 Parameters of the thin septum magnet

表1 中,该切割磁铁设计上最大的难点在于切割板有效厚度小于1 mm 的情况下仍需板外3 mm处漏场峰值与主场峰值的比值优于0.1%。由前文可知,Lambertson 型切割磁铁和涡流板型切割磁铁均可作为束流注入切割磁铁的选型。两者的区别在于:Lambertson 型切割磁铁一般用于注入束与存储束呈垂直分布场景,而涡流板型切割磁铁用于注入束与存储束呈水平分布场景;另外,Lambertson型切割磁铁的漏场是持续存在的,而涡流板型是瞬时存在的。

设计采用涡流板型结构,即利用纯度高于99.95%、导电指标(International Annealed Copper Standard,IACS)为100%的无氧铜切割板的涡流屏蔽效应达到抑制漏场的目的。该类型切割磁铁采用脉冲电流对无氧铜线圈励磁,对比直流励磁的Lambertson型磁铁功耗可大大降低;因其无需水冷,磁铁结构相对简单,可靠性更高[4]。

图2 磁铁截面及磁芯形状尺寸Fig.2 Magnet section and geometry size of silicon steel in millimeters

该薄切割磁铁横截面如图2(左)所示。①为磁芯,为了满足物理上对偏转角Ω的设计要求,要在有限的磁铁长度得到较高的积分磁场且同时要避免磁芯饱和,选择磁导率(μ)较高的硅钢材料作为磁芯。硅钢磁芯的形状与尺寸如图2(右)所示,可知磁间隙(Gm)为12 mm,平均磁路长度(lc)为180 mm;同时为了减少磁芯上的涡流损耗,采用0.1 mm厚薄片硅钢且上下表面凃有0.001 mm厚无机质氧化绝缘层;仿真计算时采用日本JFE 公司两种无取向硅钢10JNHF600 和10JNEX900 分别分析;②为切割板,为有效抑制漏场,实际切割板加工为无氧铜和高磁导率材料的叠加,注入束与储存束“汇合”处有效切割板厚度小于1 mm,设计中将各种厚度配比情况下的漏场分布均做了分析;③④⑤分别为无氧铜上板、后板和底板;⑥为可用于高真空环境且耐辐射的线圈支撑和绝缘材料;⑦为线圈电极。设计中采用单圈无氧铜线圈,线圈励磁为脉冲电流,因此需考虑趋肤效应引起的阻抗变大从而导致的线圈功耗问题。

2 磁感应强度(B)与励磁峰值电流(Ip)

依据“磁刚度”公式,在电子能量(E)为2 GeV时,易得磁刚度:Bρ≈6.67 T·m,其中ρ为电子在磁场区域的弯转半径。因此,在切割磁铁磁芯长度600 mm、偏转角Ω为50 mrad条件下,易得磁感应强度B为0.555 T。

对于励磁电流峰值,可利用式(1)求得。式中线圈匝数N为1;μ0为真空磁导率,为4π×10-7H·m-1;μr为硅钢片磁芯相对磁导率,仿真计算中对照10JNHF600 和10JNEX900 的BH 曲线(图3,图中仅展示局部,曲线还在上升区)可知,μr分别应取值2 800和14 000;因此可求得在两种磁芯下的励磁电流峰值分别应该为5 328 A 和5 306 A。10JNHF600和10JNEX900 均为厚度0.1 mm、含硅量为6.5%的硅钢片,且均具有低铁损、高磁导率和低磁致伸缩等特点;区别在于,在厚度上10JNEX900 Si 含量分布是均匀的,而10JNHF600 是中间含量低表面含量高的;仿真计算中两种硅钢均采用,实际工程中使用的是10JNEX900。

图3 两种硅钢片BH曲线对比Fig.3 BH curve comparison of two silicon steel plates

3 二维磁场动态分析

考虑到磁铁沿束流方向尺寸远大于其横向尺寸,即电子在磁铁间隙内沿束流方向的中段磁场区域感受到的磁感应强度近乎一致,可以利用Opera-2D有限元分析程序对该切割磁铁截面进行分析[5],从而简化薄切割磁铁切割板内外的动态磁场问题。文献[6]中较为全面分析了有效抑制漏场可以采取的优化途径[6-7],主要是以下几点:1)在允许的前提下,尽可能采用更窄的激励脉冲;2)在允许的前提下,尽可能增加切割板的平均厚度;3)选取电导率更高的切割板材料等。同时,进一步研究可知,搭配一定幅值比例的反向脉冲,如正向100%幅值反向70%有利于加快漏场随时间衰减;在总厚度一定条件下,调配高磁导率的导磁材料与无氧铜切割板的厚度比,漏场峰值最小化的求解问题存在最优解[8-9]。

考虑到产生高稳定度励磁电流的脉冲电源的工程复杂性和特殊高磁导率材料货量太小不便进口[10]等因素,此处直接利用宝钢取向硅钢30QG120作为高磁导率材料搭配99.95%无氧铜作为切割板,并在50 μs 半正弦波的励磁脉冲激励下分析该切割磁铁在不同切割板厚度下主场和漏场磁场分布及漏场随时间衰变情况。

图4 磁铁横截面磁感应强度分布(t=25 μs,0.3 mm+0.6 mm) (a)磁芯为10JNHF600,(b)磁芯为10JNEX900Fig.4 Distribution of magnetic flux density(t=25 μs,0.3 mm+0.6 mm) (a)Core within 10JNHF600,(b)Core within 10JNEX900

图4 和图5 分别为两种硅钢磁芯下的磁铁横截面磁感应强度B分布和横截面中心处By场分布,图4中“0.3 mm+0.6 mm”表示0.3 mm 厚取向硅钢30QG120 和0.6 mm 厚的无氧铜叠加作为0.9 mm 厚的切割板。由图4 可知,磁导率更高的高牌号硅钢材料可使得磁芯横截面边沿处的磁力线更为集中。由图5可见,在磁铁横截面中心,即y为66 mm时,在x 坐标值为100~128 mm,10JNHF600 和10JNEX900两种磁芯所对应的主场均匀度分别为0.97%和0.94%。

图5 磁铁横截面中心处主场By分布(t=25 μs)Fig.5 Distribution of main field at the center of cross-section(t=25 μs)of the magnet

图6 切割板外不同位置漏场By随时间衰减曲线Fig.6 Leakage field attenuation curves with time outside the septa

图6 为该磁芯材料为10JNEX900的薄切割磁铁横截面中心切割板最薄处外1~8 mm 距离处漏场By值在1 ms 内的衰减曲线。可知:1)在同时刻,切割板外漏场值随距切割板外距离的增大而变小;2)特定位置处切割板外漏场By随时间衰减曲线呈现“双峰”现象,第一个峰是抑制主场“漏”到切割板外导致,第二个峰则是涡流场衰减形成。更多的仿真计算结果表明,随着切割板厚度的增加,板外对应位置的漏场值不断减小。对照文献[6]可知,满足漏场0.1%技术指标的切割板结构方案已在仿真实验中得到验证。工程中无氧铜切割板加工为全长640 mm、宽130 mm、厚度由9.6 mm 线性过渡到0.6 mm的直无氧铜板(I)代替弧度板,螺丝紧固时自然压成弧形;高磁导率材料(II)长640 mm、宽94 mm、厚度为0.3 mm,紧贴无氧铜切割板并用压块紧固,如图7所示。

图7 切割板结构示意Fig.7 Structure scheme of the septa

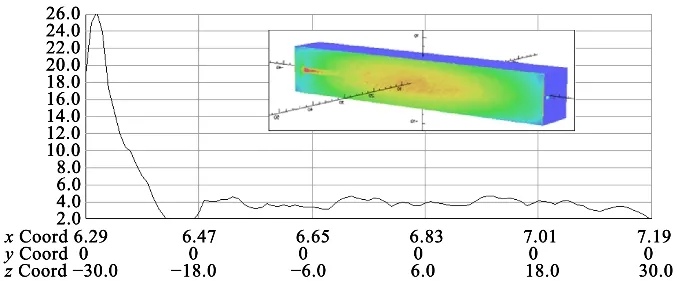

4 三维动态磁场分析

为了更直观准确观察沿束流路径上漏场对束流的影响,可利用Opera 软件的ELEKTRA Transient Analysis 模块对该薄切割磁铁进行建模,进而进行三维动态仿真分析。该切割磁铁机械长度为660 mm,其中磁芯长度为600 mm。薄切割磁铁三维分析的关键在于网格划分,在网格划分时,一方面要考虑相邻区域的网格大小增值比,这关系到网格划分质量及仿真计算模拟精度;另一方面则需要考虑网格数量问题,网格过多会导致计算量巨大,耗时很长而且硬件无法满足,动态计算难以进行[11]。最终,结合对称性并对模型进行切割分块(多个cell),优化各个模块之间网格大小的增值比,共有110 多万网格。在此基础上,对束流沿磁铁束流路径的主场积分、漏场积分以及轨迹示意做了相关分析,分别见图8~10。三维动态分析结果表明,切割板外3 mm 处漏场值的积分值与主场积分值比值小于0.1%,满足设计要求。

图8 沿磁铁束流路径的主场积分(积分值332 426.5 cm*Gs)Fig.8 Integral of main field along the magnet beam path(integral value is 332 426.5 cm*Gs)

5 磁铁的加工与组装

仿真计算验证了磁铁结构特别是漏场屏蔽结构的有效性。衍射极限存储环切割磁铁制造上的最大难度体现在最薄处0.6 mm的薄切割铜平板的加工。工艺上:首先在厚度上对无氧铜平板进行粘合,然后整体进行线切割,最后再在溶剂中分离的方法来确保尺寸和表面平整度;弧形无氧铜线圈由无氧铜方管配合成型胎具一体压制而成;硅钢片则采用模具冲压方式加工;工程中用聚醚醚酮(Poly-ether-etherketone,PEEK)替代DuPont 公司Vesel 聚酰亚胺Kapton。待各部件加工完毕后组装成完整待测磁铁。薄切割板、励磁线圈和组装完成的磁铁如图11所示。

图9 沿磁铁束流路径的漏场积分(积分值296.1 cm*Gs)Fig.9 Integral of leakage field along the magnet beam path(integral value is 296.1 cm*Gs)

图10 沿磁铁孔径中心路径的束流轨迹示意Fig.10 Beam track along the center path of the magnet

图11 切割板(a)、励磁线圈(b)和薄切割磁铁(c)Fig.11 Photographs of septa(a),exciting coil(b)and thin septum magnet(c)

6 磁铁磁场测量

利用直流充电电源对储能电容进行充电储能,然后利用可控硅作为触发开关器件对LC 电路谐振放电[12-13],同时搭配快恢复二极管,即可得到底宽为55 μs的半正弦励磁波形。同时,利用自制点线圈和长积分线圈搭配带数字积分功能的示波器HDO4104对磁场进行测量,该磁铁测试平台原理框图如图12所示[14]。

图12 薄切割磁铁测量原理框图Fig.12 Block diagram of the measurement of the thin septum

如图13 所示,利用宽6 mm、长1.2 m 的长积分线圈搭配带数字积分功能的示波器HDO4104 进行磁场相关测量。图13 中展示的是切割板外靠近最薄端处漏场随时间衰变的曲线,与图6 中仿真结果对比分析可见,磁场实测同样可见“双峰”现象,但前后峰的幅值比例与理论计算有差异。分析下来主要是端部场的影响较大,即在二维仿真计算中是将磁铁当作无限长的均匀实体,而实测中的磁铁是有边界的;另一个原因就是仿真计算时基于有限元分析方法的网格划分偏差。

图13 点线圈实测切割板外漏场随时间衰变波形Fig.13 Measured decay waveform of leakage field outside septa

图12 中B-dot为直径4 mm、匝数为20匝的点线圈,长积分线圈则是宽度为6 mm、长度为1.2 m的单匝线圈。假设测试线圈与待测磁场垂直,则电磁感应法测交变磁场所得电动势幅值可用式(2)进行计算。

式中:εmax表示感应电压的最大值;N 表示测试线圈匝数;S为测试线圈截面积;ω为励磁信号的角频率。用点线圈对磁铁中心主磁场实测中,磁铁励磁电流为峰值为6 000 A 的半正弦波,线圈感应出峰值为9.3 V 的余弦电压波形。因此由式(2)易得,此时的磁铁中心主磁场值约为6 671 Gs,符合设计要求的5 550 Gs,并留有约20%的余量。由理论计算和仿真分析可知,6 000 A电流峰值励磁情况下磁场峰值应约为6 275 Gs,实际磁场测量值为6 671 Gs,即比理论和模拟大了约6%;主要考虑是由于用于感应电压测量的20匝∅4 mm点线圈存在面积偏差导致。

利用宽为6 mm、长为1.2 m 的长积分线圈紧贴切割板来对漏场相关指标进行测量。为了保证结果的准确性,以下两种方法同时进行:

1)如图14 所示,在尽量消除本底干扰的前提下,利用示波器HDO4104内部自带数字积分器对磁铁中心处长线圈感应电压值(图14(a))和切割板外3 mm处线圈感应电压值(图14(b))分别进行数字积分并比较积分波形的幅值,即1.70 μVs/2.901 mVs·100%≈0.06%;

2)根据相关理论分析易知:感应电压峰值的比例关系与主漏场峰值的比例关系是等效的。直接利用示波器的数字积分功能会引入较多的干扰,影响结果准确性;可直接读取长积分线圈上的感应电压波形峰值,进而反推漏场指标。分析图14感应电压数据可知,切割板外3 mm 处漏场与主场的比值为 216 mV/255.5 V≈0.08%。

图14 磁铁束流中心处(a)和切割板外3 mm处(b)磁场Fig.14 Magnetic field at the center of main field(a)and 3 mm outside the septa(b)

以上两组不同方式来进行计算结果略有差异,主要是因为线圈引入干扰信号所致。最终结果表明,该薄切割磁铁特定位置的漏场指标优于0.1%的设计要求。

7 磁铁功耗与散热

磁铁的热损耗主要有三部分:无氧铜线圈的电阻损耗、磁芯的磁滞损耗和涡流损耗以及切割板的涡流损耗。磁铁励磁无氧铜线圈采用胎具一体弯制成形,减少接头的电阻损耗;在前文所述的激励波形和频率下依据趋肤效应计算得到趋肤深度约为350 μm,线圈电阻为14.7 mΩ,进而估算线圈损耗功率约6 W;估算得到的磁芯磁滞损耗和涡流损耗约15 W,切割板的涡流损耗不到8 W。该块磁铁在0.5 Hz触发频率下总计不到30 W发热功率,设计通过磁铁无氧铜基座和外侧安装固定板将热量传导散热。

图15 为利用红外成像仪FLUKE Ti10 分析0.5 Hz工作频率下未加激励和激励半小时后磁铁基座(切割板侧)的温升情况。由图15可知,磁铁基座(切割板侧)的温升约为1 ℃,可自然冷却散热。

图15 薄切割磁铁励磁前(a)、后(b)温升分析Fig.15 Temperature rise analysis of septa before(a)and after(b)excitation

8 结语

本文采用涡流板型切割磁铁方案,利用磁场分析软件Opera 对切割磁铁主场均匀度、漏场随时间衰变过程等进行深入研究,同时对束流在磁场区域内的轨迹进行三维模拟;确定了沿束流方向的主场和漏场的积分比值,优化后满足0.1%的技术指标。同时,搭建测试平台对加工完成的切割磁铁相关参数进行测量,实测结果满足技术要求。通过样机的研制,掌握了从设计到加工工艺以及磁场验证等一系列关键技术,为未来衍射极限光源注入奠定了技术基础。