耐热合金钢P22焊接工艺

曹长安 赵天亮* 冀卫兴 赵 芳

(1.河北省安装工程有限公司;2.河北建筑工程学院)

0 引 言

15万吨/年蒽油加氢改制装置高压工艺管道采用符合ASME A335 P22标准的国产管道,公称成分为2.25Cr-1Mo,介质为气液态加氢油气,最高设计温度345 ℃,最高设计压力20.48 Mpa,GC1级别压力管道.

由于第一次接触该类美标牌号管道,针对产品开展焊接工艺研究工作,以确保材料、结构和工艺方法正确性.研究采用的基本方法为进行焊接工艺理论分析,再进行焊接工艺试验.在焊接理论知识和生产经验的基础上对产品的焊接材料、安装有关因素分析,估计可能出现的质量问题,分析产生的原因和寻找解决的办法,做出初步的焊接工艺预测,避免焊接试验的盲目性.在焊接工艺理论分析的基础上进行全面的焊接试验,验证理论分析的结果,制定合理P22管道焊接及热处理工艺,避免因腐蚀开裂导致事故产生,保证管道安全稳定运行.

1 预焊接工艺制订

1.1 钢类型及化学成分

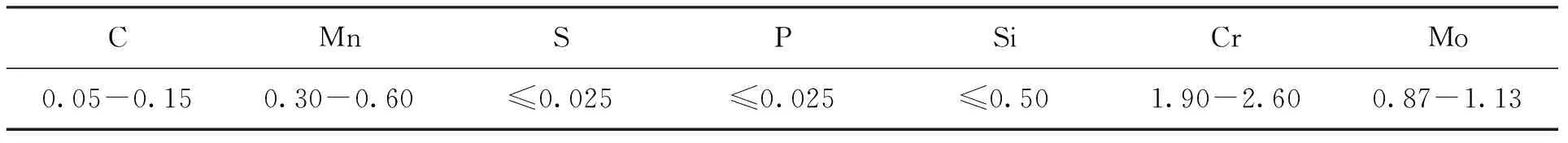

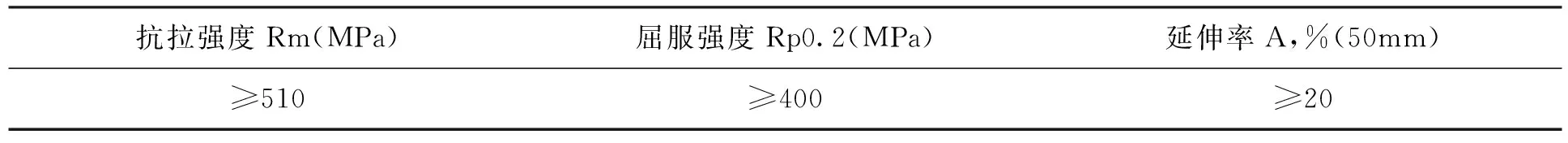

P22耐热钢是以Cr-Mo为基的珠光体耐热钢,其化学成分及力学性能见表1和表2.

表1 P22钢化学成分(%)

表2 P22钢机械性能

1.2 焊接性分析

P22耐热钢的焊接主要存在热影响区的硬化、冷裂纹和再热裂纹等问题.

由于含有Cr和Mo,具有明显的淬硬倾向,焊接过程中在焊缝和热影响区出现硬脆的马氏体组织.钢中不同组织的膨胀系数差异,焊接热循环过程中近缝区产生很大的组织应力和热应力,导致冷裂纹产生.

P22在焊后热处理或高温使用过程中易出现再热裂纹.

P22钢在制定焊接工艺时,应采取相应工艺和措施防止热影响区的硬化、冷裂纹和再热裂纹等焊接质量问题产生.

1.3 焊接方法

管道固定口在焊接过程中受安装条件及企业技术装备能力的限制,不具备自动焊条件.只能选择受施工环境影响较小的氩电联焊方法.手工钨极氩弧焊是常用的易操作并且普遍的焊缝根部焊接方法.对于填充和盖面焊,手工电弧焊在焊接效率上有一定优势,并能取得较好的接头质量.

为了提高预制深度和劳动生产率,采用工厂化预制设备对管件进行坡口加工及组对焊接.该套设备由数控带锯切割、物流运输、数控坡口机和自动焊工作室四部分组成,能够进行DN100以上管道的埋弧自动焊、熔化极气体保护焊的焊接.考虑管道规格、热输入及操作方便性,采用熔化极气体保护焊对P22管道进行打底、填充及盖面焊接.

1.4 焊接材料

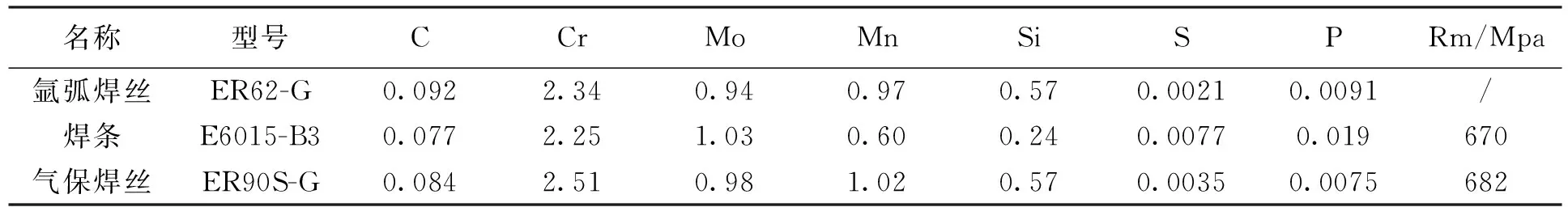

气体保护焊焊丝型号为ER90S-G,氩弧焊丝型号为ER62-G,焊条型号为E6015-B3,保护气体为80%Ar+20%CO2.焊材具体化学成分及熔敷金属力学性能见表3.

表3 焊材化学成分(%)及熔敷金属力学性能

1.5 预焊接工艺

P22耐热钢应预热250 ℃~300 ℃,减少焊缝与母材的温度梯度,降低由于温差造成的应力集中.厚壁管道在焊接过程中存在较大拘束度及残余应力,在焊接复杂热循环作用下易诱发再热裂纹,故采用多层多道焊[1].焊接工艺参数见表4.

表4 焊接工艺参数

定位焊焊缝沿圆周均匀分布,每段长度为20~30 mm,高度为3 mm,不得少于3点.焊接工艺与正式焊相同,必须保证焊透,无焊接缺陷.为减少应力集中,定位焊缝两端应呈现缓坡状.预热到规定温度时,立即进行打底层焊接.焊接时采用较低的电流和电压、快速焊,保证较小线能量,缩小“过热区”范围,避免再热裂纹产生[3].打底层起焊点在两定位焊点之间,并且一次连续焊完.焊接过程中,保证焊缝30~100 mm范围内母材保持足够温度,层间温度控制在300 ℃以下.间断焊接时,立即进行300 ℃~350 ℃,15~30 min的后热处理,并且缓冷处理.再次焊接之前,对焊缝进行100%PT检测,确认没有裂纹等缺陷后再预热进行焊接作业.焊缝表面不允许有咬边等缺陷,以避免应力集中而产生延迟裂纹和再热裂纹.

1.6 热处理工艺

图1 热处理曲线

图P22钢需焊后立即进行消应热处理,否则必须进行立即进行300 ℃~350 ℃,15~30 min的后热处理.P22焊后热处理保温温度为720 ℃~750 ℃.由于P22钢具有再热裂纹产生于500-700 ℃升降温过程中,故热处理时应尽量缩短敏感温度区间停留时间.考虑过大的升温速度易导致焊接应力叠加而增加再热裂纹倾向,确定适当的升降温速度,以保证理想的热处理效果.热处理曲线见图1.

2 焊接工艺评定

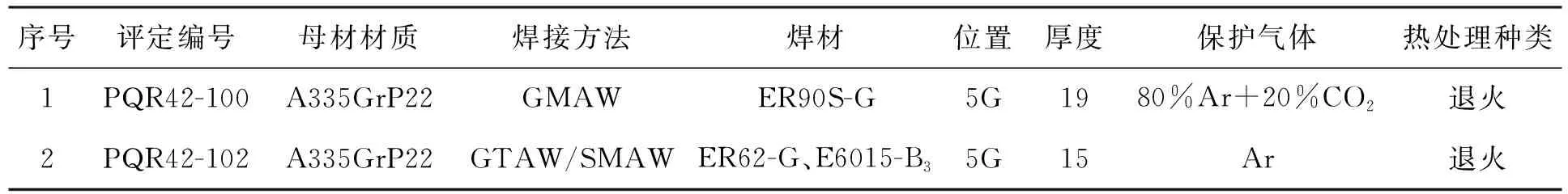

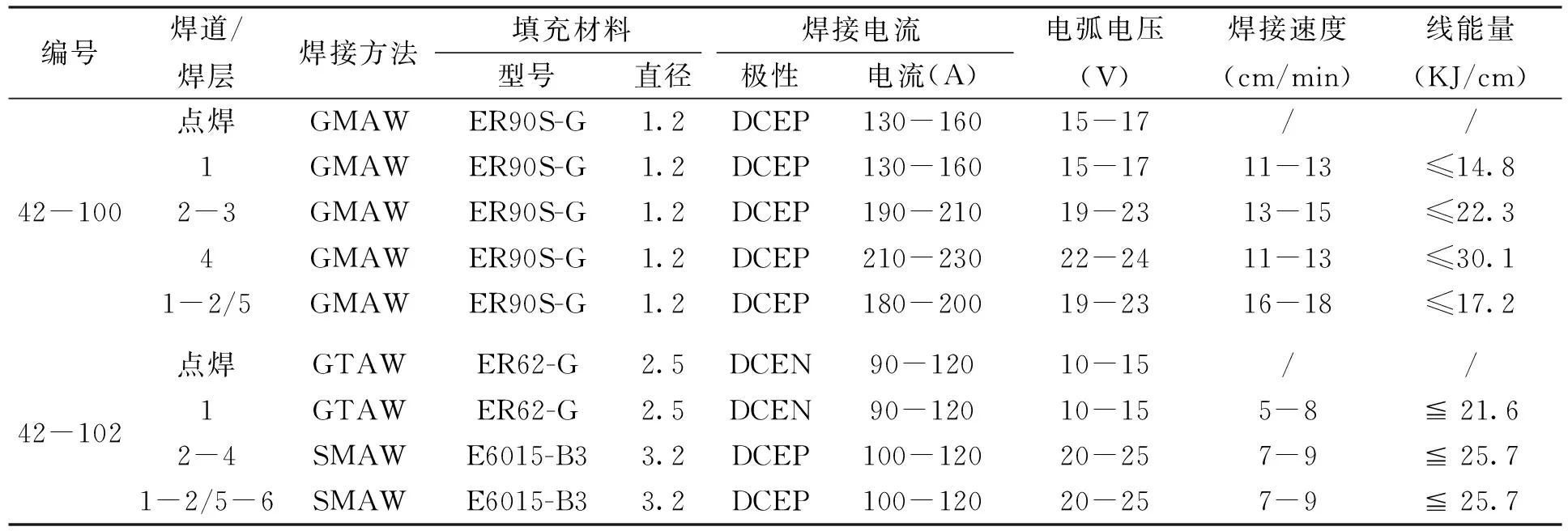

焊接工艺评定依据标准NB/T47014-2011,针对项目管道厚度范围及焊接方法等因素,编制焊接工艺评定计划,见表5.

表5 焊接工艺评定编制计划

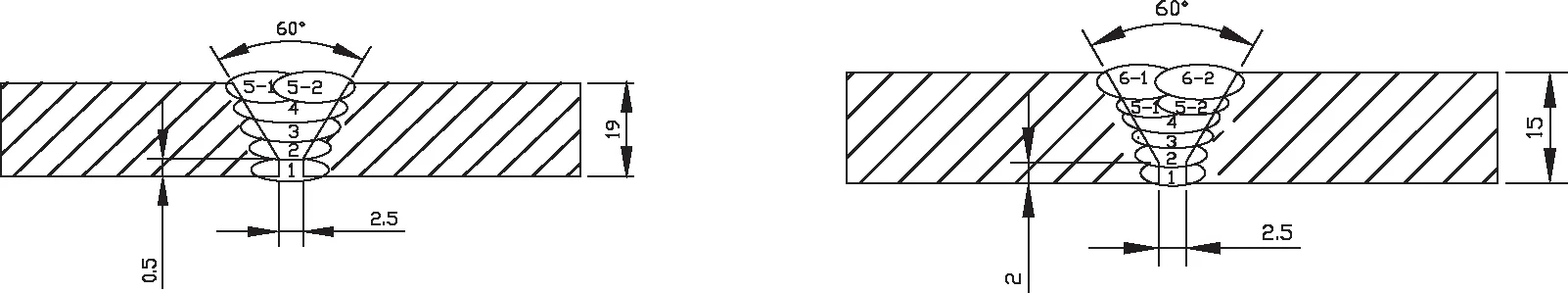

通过对P22管道焊接工艺的理论分析,确定了焊接工艺的坡口、材料和焊接方法及工艺参数,编制预焊接工艺规程并进行焊接工艺试验,坡口形式及焊道位置见图2,焊接工艺参数见表6.

编号42-100 编号42-102

表6 焊接参数

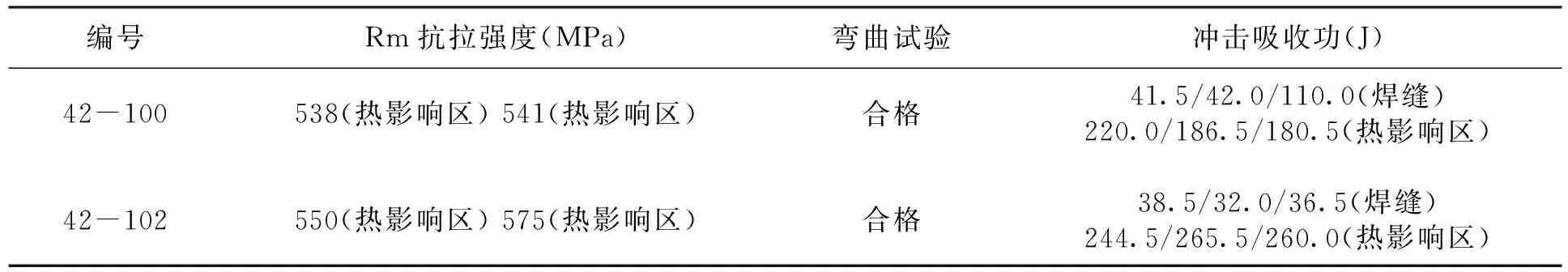

按照工艺参数进行试板焊接,焊后立即进行热处理,热处理完毕进行无损探伤.按照评定标准截取标准试样进行拉伸试验,试样断裂位置在热影响区,抗拉强度值符合高于母材标准抗拉强度值下限的要求.每个焊件分别截取4个侧弯试样进行弯曲试验,弯心直径40 mm,弯曲角度180 ℃,在试样拉伸面的任何方向均未出现单条长度大于3 mm的裂纹或长条缺陷,弯曲试验合格.根据评定标准在每个焊件截取缺口位置位于焊缝中心和熔合线的6个冲击试样,冲击温度为20 ℃,冲击吸收功均高于标准要求最低值,冲击试验合格.工艺评定结果表明,按照预焊接工艺规程焊接的焊件,各项力学性能指标均符合相关标准要求,该焊接工艺可以用于指导现场管道焊接作业.

表7 焊接接头力学性能

3 实际生产应用

针对P22钢焊接特点,制定合理焊接工艺,并根据评定合格的焊接工艺评定编制具体焊接工艺规程及热处理工艺方案,用于指导现场焊接生产.由于P22钢焊接时对预热、层间温度、焊后热处理有严格要求,不合格焊口返修时成本大大增加,并影响产品使用性能.焊工要求持证上岗,并进行入场前焊工考试,避免因焊工技能水平差等人为因素造成焊缝返修.施工前对焊工进行焊接工艺交底,使焊工了解P22钢焊接特点及预热、层温控制范围及热处理时机等操作要点,严格要求焊工按照焊接工艺卡规定的层道数、线能量等工艺进行焊接.P22高压临氢管道焊口要求100%进行射线检测,一次探伤合格率达到97%以上,未出现裂纹、未熔合等缺陷,产品压力试验合格,焊接接头处未出现泄漏现象.

4 结 语

固定焊口采用GTAW+SMAW的焊接方法,预制焊口采用GMAW自动焊,选择成分、力学性能与母材接近的焊材,制定合理的焊接及热处理工艺,加强焊工管理,同时在施工过程中严格控制工艺执行情况,有效避免P22管道焊接中冷裂纹及再热裂纹等缺陷的产生,保证了管道的焊接质量.