相控阵超声技术在轴类键槽磨损修复中的应用

唐飞阳亮,魏培生,陈春锋

(中国石油独山子石化分公司,独山子 833699)

键槽是在轴上加工出的一条与键相配的槽,用来安装键,以传递扭矩,这种形式广泛应用在如电机转子轴这样的机械传动设备中。在设备启动、停止时,作用力会破坏键槽,甚至出现滚键及轴颈磨损,如果不及时更换或修理将产生安全隐患。

国内通常通过更换新部件或使用刷镀喷涂、高分子聚合物及堆焊的方法对键槽的磨损进行修复。采购、更换新部件会延长停工时间,库存备件会占用大量资金,拆装过程费工费时;刷镀喷涂方法受键槽损坏程度和设备自身的限制,对维修设备人员的要求较高,维修成本高;金属高分子聚合物修复技术修复用时短、性价比高。

堆焊修复是一种经济快速的用于材料表面改性的工艺方法,广泛应用于工业零件的修复中,尤其适用于键槽的磨损修复工作。堆焊修复有以下优点:① 表面处理效率高且能产生较厚的堆焊层;② 堆焊层不受尺寸限制,适用范围广;③ 设备和操作简单;④ 适用于大多数金属材料。

目前,堆焊修复的实际应用效果并不理想,主要原因为:① 材料存在一定的差异;② 堆焊的高温损伤及热应力影响;③ 堆焊也会和一般电弧焊一样产生焊接缺陷。对于堆焊产生的焊接缺陷,可以选用一种合适的无损检测技术,从而实现对堆焊部位的有效检测,降低其不良影响。

1 相控阵超声技术在轴类键槽磨损堆焊修复中的应用优势

目前,国内主要用于轴类工件内部缺欠检测的无损检测方法是超声检测技术。该技术使用纵波直探头、小角度纵波斜探头从轴的端面进行检测,或使用横波斜探头沿外圆周扫查的方式进行检测。这种技术已广泛应用于铁路行业的车轴检测中[1],键槽磨损后堆焊修复部位的无损检测通常也是使用同样的工艺方法。

但是,由于轴类工件结构复杂,结构回波和波形转换很大程度上加大了检测结果的分析难度,同时常规超声检测存在如下缺点:① 检测结果缺乏记录,检测可靠性受人员的技术水平和经验的影响;② 检测结果仅为抽象的波幅显示,不能形象地展现缺陷形貌特征;③ 检测中使用单一角度探头,超声声场覆盖范围小,易导致缺陷漏检;④ 检测效率和精度较低。因此,迫切需要新的检测技术来解决目前存在的困难。

近几年,随着计算机技术的迅猛发展,常规超声检测与计算机成像技术的有机结合,产生了相控阵超声检测(PAUT)技术。PAUT技术在键槽磨损修复中的应用优势如下所述。

(1) PAUT技术可使用带编码的半自动化检测,可实时显示检测结果。检测结果客观真实,缺陷定位、定量误差小,检测灵敏度高。检测数据为电子文件,方便保存分析和再现。

(2) 相控阵超声成像技术除了能够提供常规超声A型显示以外,同时可以实现缺陷的D型显示(侧面投影)、C型显示(平面投影)和S型显示(扇扫描声束组成的扇形图像显示)等多种显示模式,检测图像形象生动,目前部分先进的仪器已经能实现工件仿真模拟和缺陷三维动态成像等功能。

(3) 相控阵超声技术的核心是利用计算机控制相控阵超声探头上的多个相互独立的压电晶片,按一定延迟时间激发和接收,从而达到改变聚焦特性、声束偏转、声束位移等效果,实现不移动或少移动探头来对轴进行高速、全方位、多角度的检测。

(4) 超声声场的一次扫查覆盖范围大、检测速度快、效率高,检测工艺的设置、超声声场的传播覆盖、检测数据的分析等均通过计算机完成,大大提高了检测结果的准确性。

2 脉冲应用案例

由于某工厂110 kW电机经常启停和装备间隙过大,其键槽部位磨损严重并有裂纹产生,计划对键槽部位进行堆焊修复。修复过程如下:首先,对键槽部位进行打磨处理,并进行渗透检测,确保裂纹完全消除;其次,进行圆弧过渡处理,防止后续焊补处理的应力集中而产生裂纹;最后,进行堆焊,再通过车削等机械加工处理完成轴头的修复工作。为了确保修复效果,需对该部位进行相控阵超声检测。

2.1 相控阵超声检测方案

对键槽修复部位的相控阵超声检测,参考标准NB/T 47013.3-2015 《承压设备无损检测 第3部分 超声检测》 中第5.5条附录E的相关要求,制定出检测工艺,部分参数如表1所示。

表1 相控阵超声检测工艺参数

选用以色列ISONIC 2010 相控阵超声检测系统进行试验,工艺方法主要考虑以下3个方面。

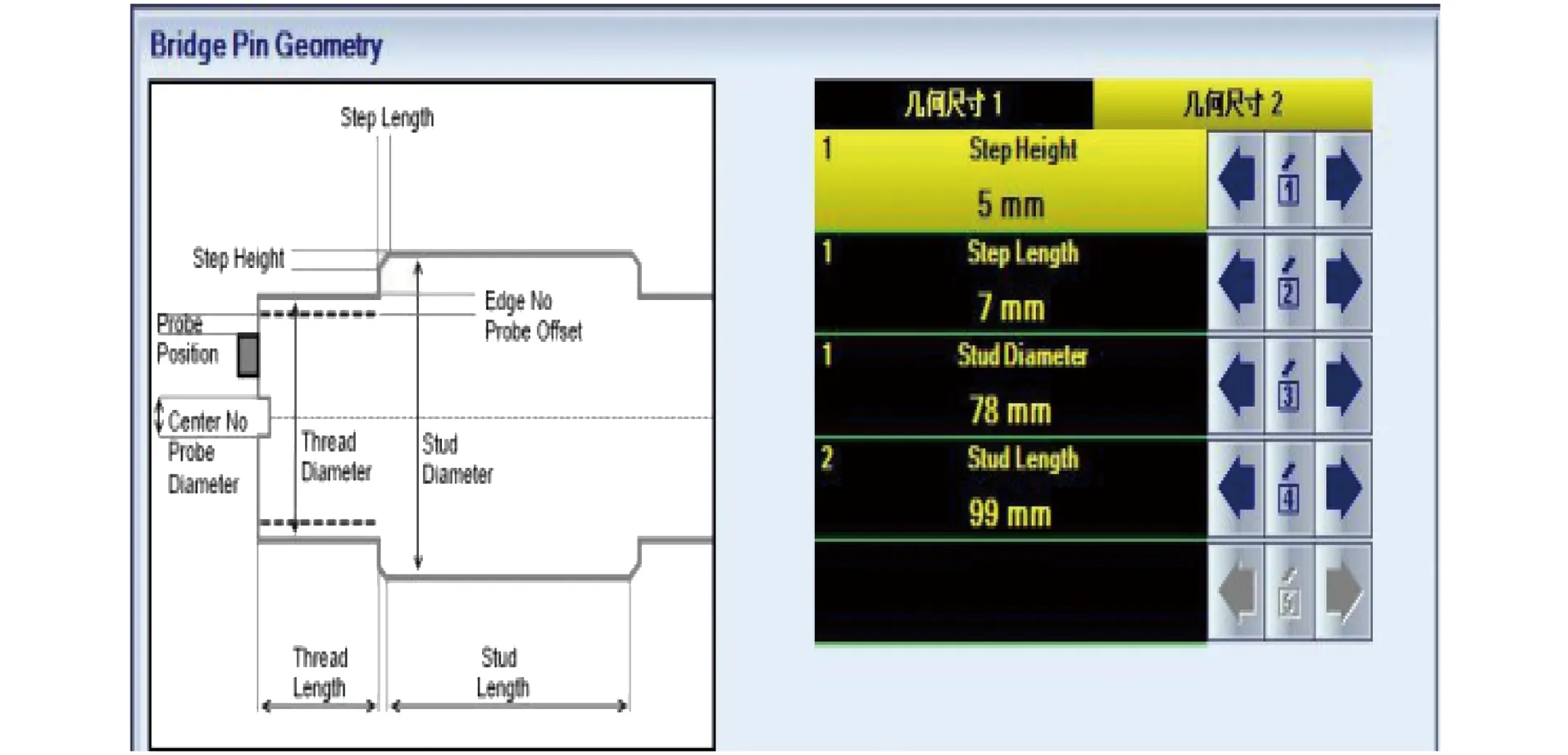

(1) 该仪器可针对不同被检测工件的几何结构进行工件仿真模拟,将真实结构实时显示。工件仿真模拟功能界面如图1所示,利用这个功能可以方便快捷地分辨出缺陷回波和结构回波,避免电机转子轴头凸台对检测的影响,可以降低检测时误判及错判的概率,保证检测结果的有效性及可靠性。

图1 工件仿真模拟功能界面

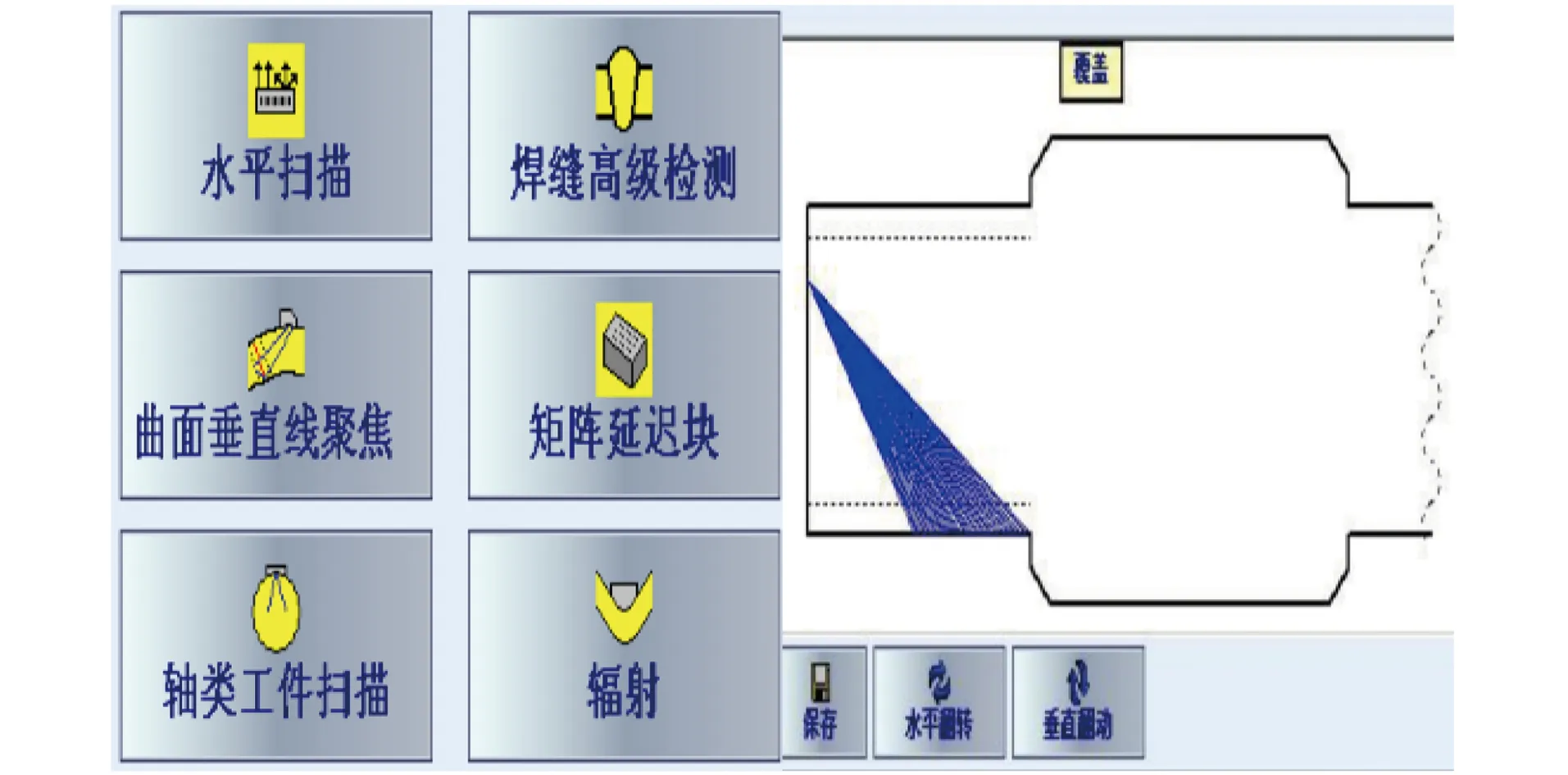

(2) 工艺仿真设计界面如图2所示,该仪器可对各种常见的检测对象进行工艺仿真设计,模拟显示出超声声场的覆盖情况,保证声场对检测区域的全覆盖,有效地避免缺陷漏检,确保工艺设置的正确性。

图2 工艺仿真设计界面

(3) 由于电机转子轴头端部直径较小,仅为78 mm,探头在该部位移动受到严重限制。因此,对该部位检测时,选择相控阵面阵探头进行三维检测,面阵探头主要应用于难于接触或探头无法移动的检测中。使用声束进行三维扫查,形成预先设定的体积型波束,获得动态三维图像[2]。

(4) 轴头为棒状且有一定锥度,经测量,键槽堆焊修复部位直径为95 mm,曲率较大,为了保证良好的耦合,在外圆面检测时,探头需要装配曲率半径为50 mm的曲面楔块。

2.2 键槽磨损的相控阵超声检测

2.2.1 二维面阵探头端部垂直面阵三维检测

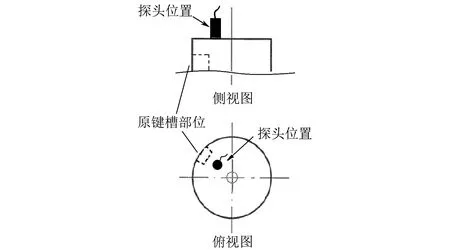

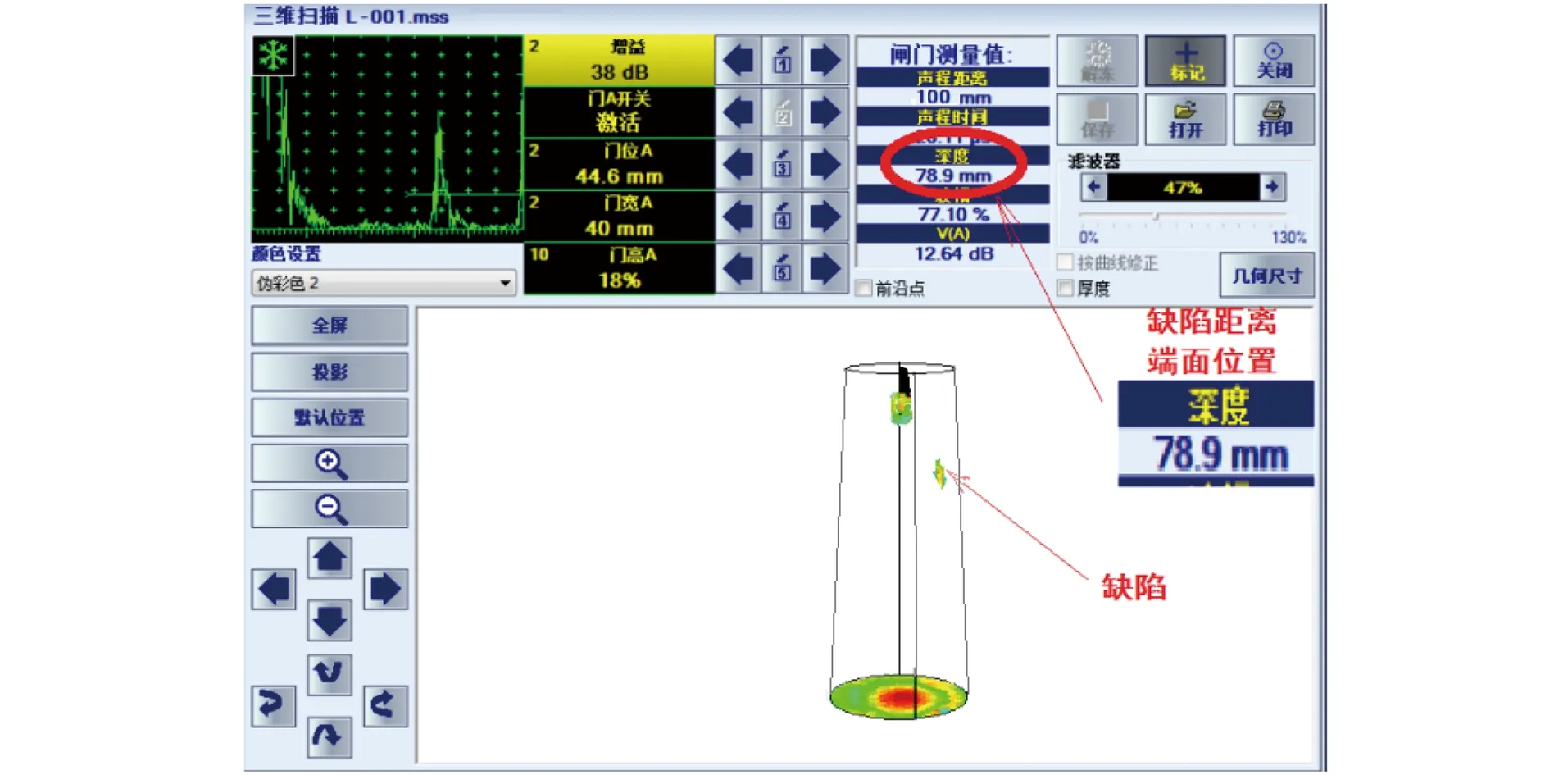

二维面阵探头扫查方式示意如图3所示,选用的二维面阵探头频率为2 MHz,阵元数量为64(8×8),主、次轴晶片间距为1.5 mm,扫查方式为轴端面垂直扫查。检测中发现一处缺陷,垂直面阵三维检测图谱如图4所示,该缺陷距离端面78.9 mm。

图3 二维面阵探头扫查方式示意

图4 垂直面阵三维检测图谱

2.2.2 一维线阵探头外圆面纵波轴类切面成像检测

利用以色列ISONIC 2010 相控阵超声检测系统的“轴类切面成像”功能,选择频率为5 MHz,阵元数量为32的一维线阵探头,装配曲率半径为50 mm的曲面楔块,对堆焊部位分区域切面成像。在距离端面78.9 mm处发现一处缺陷,轴类切面成像图谱如图5所示,其周向长度为5.6 mm。

图5 轴类切面成像图谱

2.2.3 一维线阵探头外圆面横波检测

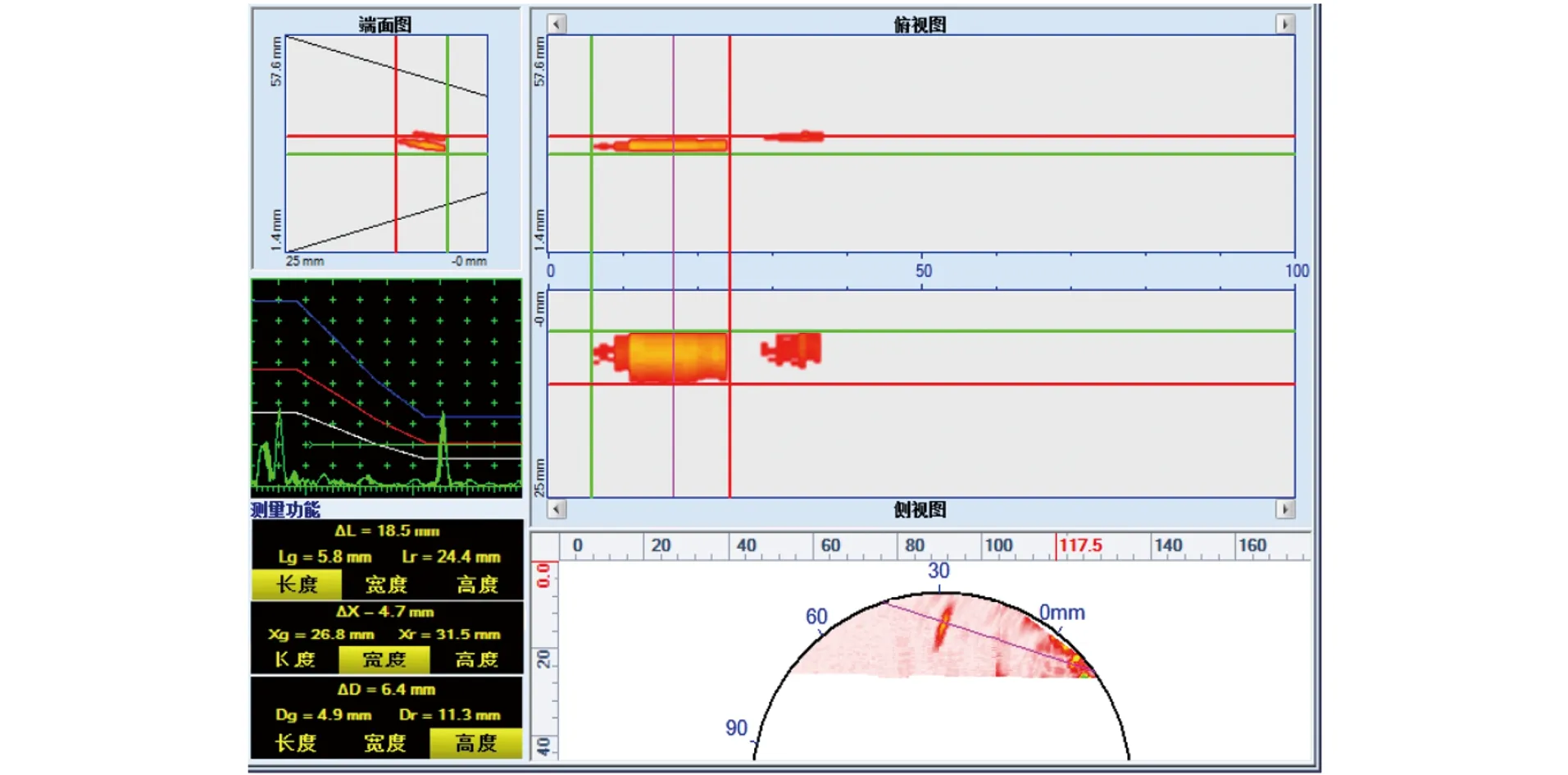

利用相控阵超声斜探头扇形扫描功能沿外圆面进行轴向扫查,对该缺陷进行精确测量和成像,扇扫成像图谱如图6所示,可见该缺陷距离外圆表面4.9 mm,距离端面78.9 mm,自身高度为6.4 mm,轴向长度为14.5 mm,该缺陷轴向分为两个部分,间距小于最小部分,按一个缺陷进行评定;周向长度为5.8 mm。在获得扇扫图谱后,利用缺陷三维动态成像功能对缺陷进行成像,缺陷三维动态成像截图如图7所示,可见缺陷的空间立体形态详细地展现了出来。

图6 扇扫成像图谱

图7 缺陷三维动态成像截图

2.3 相控阵超声检测数据汇总与验证

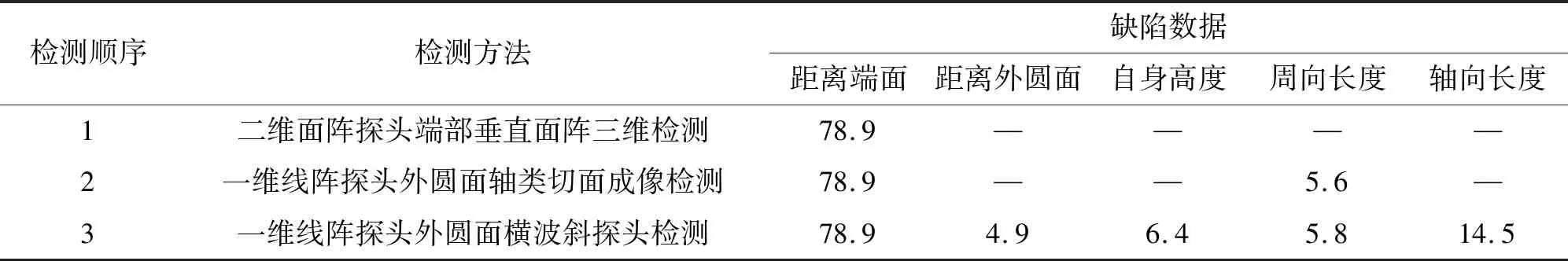

为了更好地分析检测结果,汇总以上数据,如表2所示。

应用案例中首先进行二维面阵探头端部垂直面阵三维检测,这是为了提高检测效率。因为二维面阵探头可在不移动探头位置的情况下,对检测区域进行三维覆盖。通过一个检测点即可检测到整个检测区域,并通过计算机技术实现快速成像,从而快速判断检测区域中是否存在缺陷,为后续检测方法的实施提供依据。对发现缺陷的区域进行轴类切面成像检测,可以获得缺陷圆周方向的尺寸,并且进一步缩小检测范围。最后,利用横波斜探头沿外圆面轴向扫查,对缺陷进行三维动态成像,对缺陷进行精确测量和成像,最终获得缺陷自身高度、轴向尺寸等关键数据,并且从表2中可以发现3种方法的检测数据可以很好地相互印证。

表2 相控阵超声检测数据汇总 mm

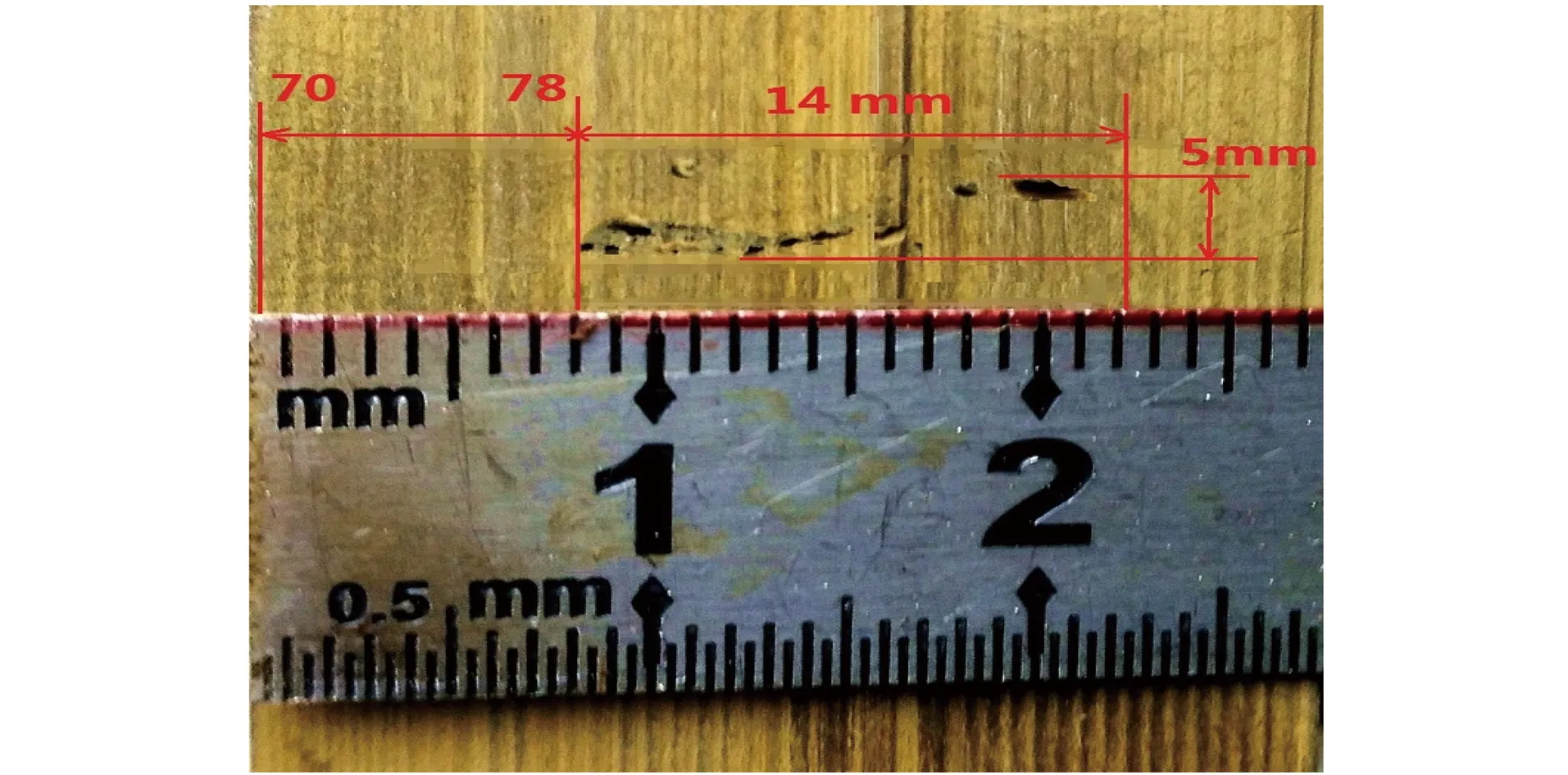

为了验证检测结果和消除缺陷,在距离端面70 mm处进行了线切割解剖验证。缺陷解剖结果如图8所示,在距离外圆面4.5 mm处发现了该缺陷,缺陷轴向长14mm,圆周方向长5mm,缺陷形貌与图6,7中的俯视图极为相似;继续打磨该缺陷,打磨至距离外圆面7 mm时,该缺陷消失。

图8 缺陷解剖结果

通过解剖缺陷,进一步验证了相控阵超声检测结果的准确性。

3 结语

相控阵超声检测技术在仪器、各类型工艺软件标准和应用等方面日益成熟,从而受到广泛的关注,在特种设备领域的应用需求也不断增加。伴随着国内涉及该技术应用的相关法规标准的发布,相控阵超声检测技术在特种设备、石油石化、电力等领域的应用被正式认可。

文中案例是相控阵超声技术在轴类键槽磨损修复中的成功应用,可以实现对电机转子键槽堆焊修复部位内焊接缺陷的有效检测和精确定量,为轴类键槽堆焊修复的检测工作提供了新思路。